Изобретение относится к технологии машиностроения и может быть использовано при финишной абразивно-алмазной обработке деталей типа валов, валов с эксцентрическими поверхностями, винтовых поверхностей точных винтов, например винтов винтовых насосов, из трудношлифуемых материалов.

Известен способ полирования поверхностей и устройство для его реализации, включающее оправку, несущую абразивный круг, причем оправка снабжена втулкой, являющейся внутренним кольцом роликового радиального игольчатого подшипника, у которой оси наружной и внутренней поверхностей выполнены под углом α и пересекаются в центре симметрии, косыми шайбами, у которых торцы выполнены под углом α друг к другу, абразивным кругом, который выполнен на гибкой (резиновой, каучуковой, вулканитовой и т.п.) основе и который установлен на наружном кольце подшипника под углом α к плоскости, перпендикулярной оси вращения, при этом устройство снабжено усеченным под углом α к плоскости, перпендикулярной оси вращения, круговым кольцом, закрепленным на торце круга соосно оси оправки, и двуплечим рычагом, шарнирно в кронштейне установленным на оправке, одним плечом контактирующим с внутренней поверхностью кольца, другое плечо снабжено винтом, ввернутым в оправку, и амортизационной пружиной [1].

Недостатками известного способа и устройства являются узкая специализация (только для обработки цилиндрических и плоских гладких поверхностей) и узкие технологические возможности, неравномерное воздействие зерен абразивного круга, находящихся у торцов и в середине высоты круга, на обрабатываемую поверхность, невозможность регулирования скорости вращения круга с целью оптимизации режима резания. Все это снижает производительность и качество обработки и увеличивает себестоимость шлифования.

Задачей изобретения является повышение производительности и качества, расширение технологических возможностей и интенсификация процесса шлифования за счет использования упругой оболочки с режущим абразивно-алмазным слоем и возможности резания не одной, как при традиционном шлифовании, а несколькими гранями абразивно-алмазного зерна благодаря наложению на вращение круга продольных возвратно-поступательных вибрационных движений и возможности регулирования режимов резания и частоты вибраций.

Поставленная задача решается предлагаемым способом абразивно-алмазной обработки упругим инструментом, включающим сообщение детали вращения, а инструменту - продольной и поперечной подач и вращения, при этом используют инструмент в виде круга, закрепленного на оправке и представляющего собой торообразную упругую оболочку, содержащую абразивно-алмазный слой на наружной поверхности, втулку в отверстии торообразной оболочки, диск на ее торце и штуцер с ниппелем для подвода сжатого воздуха, приводящего торообразную оболочку в рабочее состояние, при этом алмазно-абразивному слою сообщают осциллирующее вибрационное движение в осевом направлении, для чего оправку с кругом располагают на подшипниках качения в полом коаксиальном шпинделе, торец которого выполняют под острым углом к плоскости, перпендикулярной оси круга, с обеспечением его контакта с упомянутым диском торообразной оболочки.

Причем контакт торца шпинделя с диском торообразной оболочки осуществляют посредством шариков, завальцованных на торце шпинделя.

Кроме того, кругу и коаксиальному шпинделю сообщают вращения в разных направлениях, а обрабатываемой детали и кругу - встречные движения, для чего используют оправку и коаксиальный шпиндель с индивидуальными приводами.

При этом в качестве абразивно-алмазного слоя используют абразивную или алмазную шкурку на эластичной связке и тканевой основе, а глубину обработки задают величиной натяга, с которым подведен инструмент к детали.

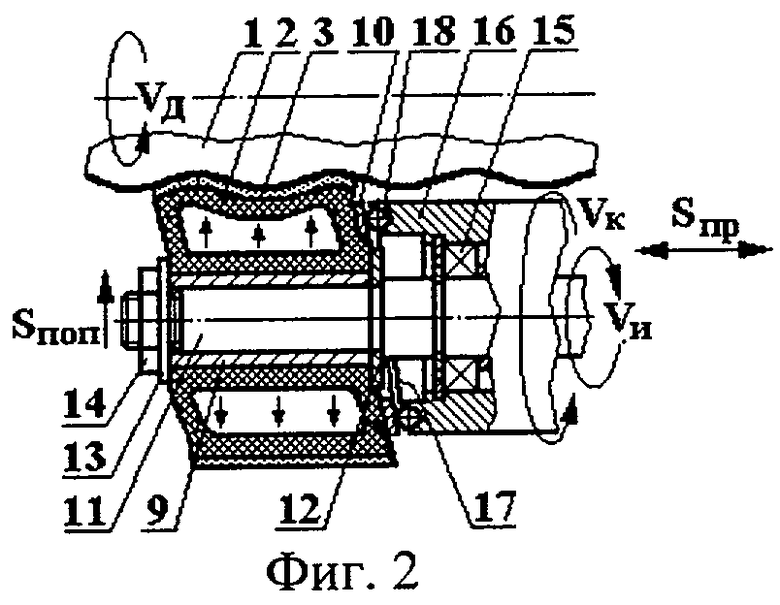

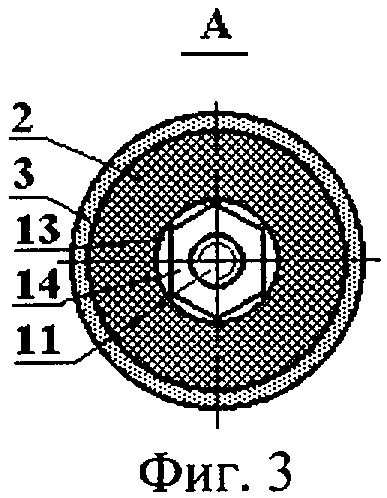

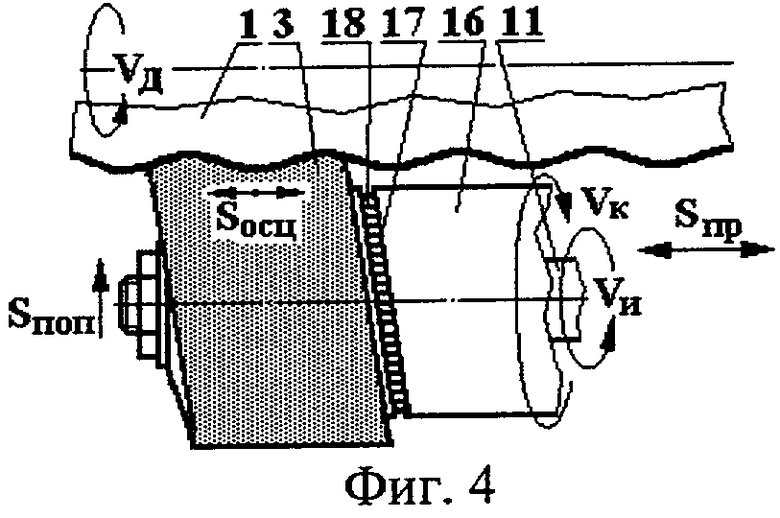

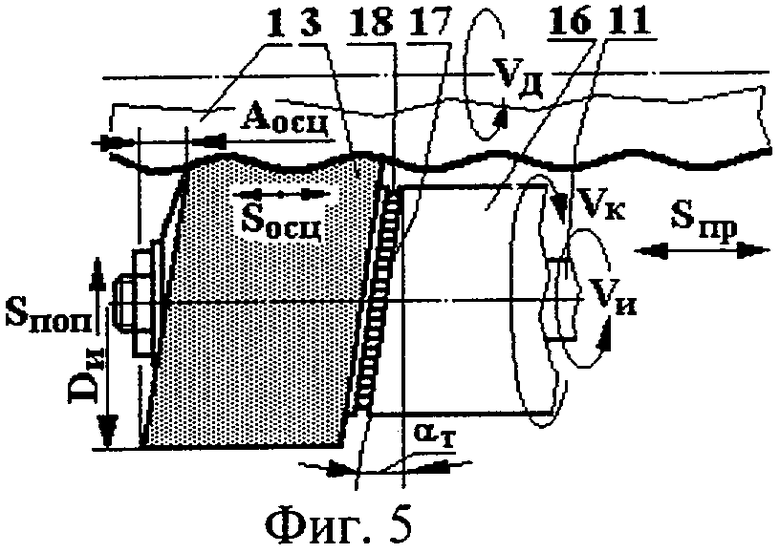

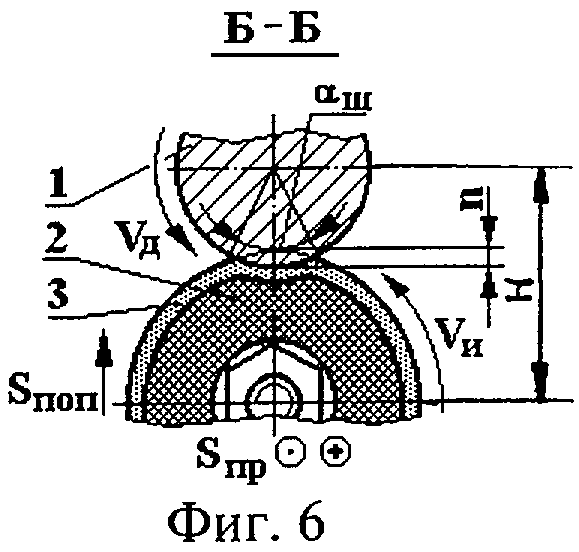

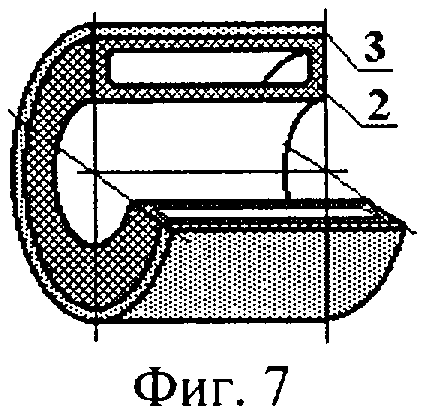

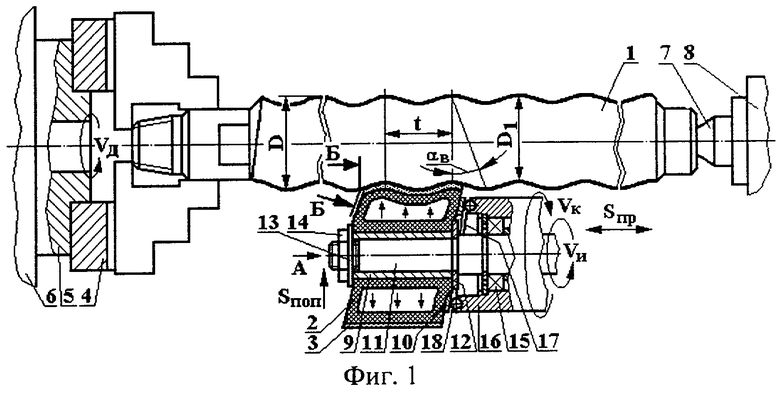

На фиг.1 изображены схема обработки винта винтового насоса по предлагаемому способу и абразивно-алмазный инструмент (продольный разрез), реализующий этот способ; на фиг.2 - положение инструмента (продольный разрез) при его повороте на 180° относительно положения на фиг.1; на фиг.3 - вид А на фиг.1; на фиг.4 - общий вид инструмента в положении, показанном на фиг.2; на фиг.5 - общий вид инструмента в положении, показанном на фиг.1; на фиг.6 - разрез Б-Б на фиг.1; на фиг.7 - торообразная упругая оболочка с абразивно-алмазным слоем на наружной поверхности, частичный разрез.

Предлагаемый способ абразивно-алмазной обработки при круглом шлифовании включает сообщение детали вращения, а инструменту - продольную и поперечную подачи и вращения. Однако способ может быть применен для обработки плоскостей, при котором детали сообщают возвратно-поступательное движение и подачу на глубину, а инструменту - поперечную подачу и вращение, как при традиционном плоском шлифовании.

Финишная обработки винтов 1 (например, винтовых насосов, имеющих профиль и размеры D, D1, t, e, e1, показанные на фиг.1) ведется абразивно-алмазным инструментом в виде круга, представляющим собой торообразную упругую оболочку 2 с абразивным слоем 3 на наружной поверхности тора, где инструмент подводят с некоторым натягом к обрабатываемой детали - винту 1.

Для увеличения периода стойкости в качестве абразивного материала используют эльбор, искусственные и природные алмазы на каучуковой связке, толщина абразивного слоя 3 составляет 1 мм и более.

Для снижения себестоимости инструмента в качестве абразивно-алмазного слоя 3, расположенного на наружной поверхности торообразной упругой оболочки 2, используют абразивную или алмазную шкурку на эластичной связке и тканевой основе.

Винту 1 сообщают вращения вокруг своей оси со скоростью Vд. Скорость инструменту Vи назначается согласно характеристики и режущих свойств абразивно-алмазного слоя 3, закрепленного на поверхности тора 2, как при обычной традиционной абразивной обработке,

Согласно предлагаемому способу обрабатываемую деталь - винт 1 закрепляют в патроне 4 шпинделя 5 передней бабки 6, например, токарного станка и поджимают центром 7 задней бабки 8.

Торообразная упругая оболочка 2 с абразивным слоем 3 на наружной поверхности содержит втулку 9, расположенную в отверстии тора, диск 10 на торце тора и штуцер с ниппелем (не показаны) для подвода сжатого воздуха, приводящего тор в рабочее состояние. Крепление втулки 9 и диска 10 к тору осуществляется известными способами, например за счет клея или вулканизацией.

Таким образом изготовленный и собранный круг устанавливается на оправке 11 между шайбами 12 и 13 и крепится гайкой 14.

Оправка 11 с кругом расположена на подшипниках качения 15 в полом коаксиальном шпинделе 16 с торцом 17, который выполнен под острым углом к плоскости, перпендикулярной оси инструмента. Торец 17 шпинделя 16 играет роль копира, который передает осциллирующие колебательные возвратно-поступательные движения вдоль оси контактирующему с ним диску 10, а следовательно, режущему слою круга.

Контакт торца 17 шпинделя 16 с диском 10 круга осуществляется через шарики 18, которые завальцованы в торец шпинделя, контакт также может осуществляться, например, посредством упорного подшипника (не показан) и т.п.

Оправка 11 с кругом и коаксиальный шпиндель 16 с наклонным торцом 17 имеют индивидуальные приводы (не показаны), которые сообщают им вращения соответственно Vи и Vк в разных направлениях, причем скорость вращения Vк влияет на частоту осцилляции режущего слоя.

Амплитуда осцилляции Аосц зависит от конструктивных параметров инструмента, а именно от угла наклона торца шпинделя αт и наружного диаметра инструмента Dи, и определяется по формуле

Аосц=Dиtgαт.

С целью повышения скорости резания и снижения времени на обработку детали и кругу сообщают встречные движения.

Если предлагаемый способ абразивно-алмазной обработки реализуется на токарном станке, то инструмент с приводом (не показан) устанавливают на суппорте станка (не показан).

После того как деталь 1 закреплена в патроне 4 и поджата центром 7, включают главное движение -вращение детали 1, а упругую оболочку 2 приводят в рабочее состояние путем подачи через штуцер и ниппель (не показаны) под давлением Р сжатого воздуха. Одновременно с главным движением резания, которым является вращение детали 1, инструменту 2 сообщают возвратно-поступательную продольную Sпр и поперечную Sпоп подачи, как при традиционном круглом шлифовании валов, при этом инструменту дают некоторый натяг n с целью заполнения впадин обрабатываемого винта и создания дуги охвата упругой абразивно-алмазной оболочкой обрабатываемой поверхности. От величины натяга n зависит величина дуги контакта αш (фиг.6), а следовательно, интенсивность, качество и производительность обработки. Глубину абразивно-алмазной обработки задают величиной натяга, последний будет одинаков для выступов и впадин и его можно определить по формулам

nвыст=Dи/2+D/2-Н,

nвп=Dи/2+D1/2-H,

n=(nвыст+nвп)/2=Dи+(D+D1)/2-2Н,

где nвыст - натяг на выступах винтовой поверхности обрабатываемого винта;

nвп - натяг во впадинах винтовой поверхности обрабатываемого винта;

Dи - наружный диаметр инструмента в рабочем состоянии вне контакта с обрабатываемой деталью;

D, D1 - соответственно диаметры выступов и впадин обрабатываемого винта;

H - межцентровое расстояние между осями обрабатываемого винта и инструмента при обработке.

Так как в упругой оболочке действие сжатого воздуха во все стороны одинаково, с поверхностей впадин и выступов будет сниматься одинаковый припуск.

Упругая абразивно-алмазная оболочка 2 под давлением сжатого воздуха благодаря натягу n охватывает обрабатываемый винт 1 с усилием пропорционально давлению сжатого воздуха, обеспечивая радиальную подачу врезания Sp. Наружная поверхность оболочки 2 увеличивается и уменьшается в диаметре и принимает форму впадин и выступов винтовой поверхности обрабатываемого винта 1, ведя интенсивную абразивную обработку по всей длине винта, захватываемой инструментом. Таким образом, упругая оболочка 2 позволяет в процессе абразивной обработки радиальное перемещение абразивного слоя 3, способствуя равномерному распределению снимаемого припуска.

Режущий слой упругой оболочки, воспринимая от копира осциллирующие вибрационные движения Sосц в осевом направлении, позволяет абразивно-алмазным зернам осуществлять резание не одной, как при традиционном шлифовании, а несколькими гранями, интенсифицируя обработку. Вибрации в этих направлениях создают перекрестное движение абразивно-алмазных зерен относительно скорости подачи заготовки и периодически изменяют скорость резания и силу трения. Благодаря этому облегчается съем материала и стружкообразование, улучшается самозатачивание абразивно-алмазных зерен, качество обработанной поверхности, в несколько раз повышается производительность обработки и уменьшается расход энергии на резание и трение по сравнению с аналогичными показателями при традиционных способах шлифования.

Упругая оболочка 2, являясь демпфером, сглаживает удары и уменьшает вибрации, возникающие в системе «станок-приспособление-инструмент-деталь», позволяет увеличить зону контакта инструмента с деталью и вести охватывающую на некоторой дуге αш обработку винтовых поверхностей винтов и эксцентриковых поверхностей валов.

Пример. По предлагаемому способу обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина -1282 мм, длина винтовой части -1208 мм, диаметр поперечного сечения винта -D1=⊘27-0.05 мм, D=30 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0.01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Припуск на сторону - 0,25 мм. Обработка проводилась на токарно-винторезном станке мод. 16К20 с помощью специального приспособления, имеющего два двигателя постоянного тока, приводящие в движения коаксиальные валы, инструмент - упругая оболочка с алмазным слоем на наружной поверхности ⊘ 400 мм и длиной 200 мм, толщина алмазоносного слой 1,0 мм, содержание алмазов при 100%-ной концентрации - 56 карат. Упругая оболочка изготовлялась на тканерезиновой основе и каучукосодержащей связке (аналог - алмазная бесконечная бесшовная лента АЛШБ, используемая на базовом предприятии). Смазочно-охлаждающая жидкость - сульфофрезол.

Окружная скорость инструмента -Vи=33,5 м/с (nи=1600 мин-1), заготовки -Vд=37,7 м/мин (0,63 м/с), nд=400 мин-1, продольная подача Sпр=20 мм/об, Sпоп=0,01 мм/ход (в два раза больше, чем при традиционном шлифовании). Величина амплитуды осцилляции Аосц=5 мм, угол наклона торца коаксиального шпинделя αт=0,7°. Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=5,2 мин (против Тм баз=16,8 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием алмазной лентой на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого способа и инструмента являются возможность абразивно-алмазной обработки валов с переменным сечением, в частности винтов винтовых насосов, легко достижима нужная скорость резания, высокая производительность; отсутствие стыков; более плавная обработка; большая жесткость технологической системы; повышается качество и точность обработки, благодаря схватыванию инструментом некоторой части обрабатываемой поверхности при снятии больших неравномерных припусков; в 2-3 раза повышается производительность обработки благодаря большой площади контакта инструмента с заготовкой и сокращению количества проходов.

Инструмент в виде упругой оболочки, являясь демпфером, сглаживает удары и позволяет вести вибрационную обработку, при этом способ легко поддается автоматизации.

Источник информации

1. Патент РФ №2202461, МКИ 7 В 24 В 29/00, 45/00. Устройство для полирования поверхностей. Степанов Ю.С., Афанасьев Б.И., Бородин В.В., Фомин Д.С. Заявка 2001123492/02, заявл. 21.08.2001, опубл. 20.04.2003 г. Бюл. №11 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239547C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОШЛИФОВАНИЯ | 2003 |

|

RU2239538C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЛОСКОГО ИГЛОШЛИФОВАНИЯ | 2004 |

|

RU2252123C1 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2252133C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

Изобретение относится к области машиностроения и может быть использовано при алмазно-абразивной обработке деталей типа валов, валов с эксцентрическими поверхностями, винтовых поверхностей винтов из трудношлифуемых материалов. Обрабатываемой детали сообщают вращение, а инструменту - продольную и поперечную подачи и вращение. Используют инструмент в виде круга, закрепленного на оправке и представляющего собой торообразную упругую оболочку. Последняя содержит абразивно-алмазный слой на наружной поверхности, втулку в отверстии торообразной оболочки, диск на ее торце и штуцер с ниппелем для подвода сжатого воздуха, приводящего торообразную оболочку в рабочее состояние. Алмазно-абразивному слою сообщают осциллирующее вибрационное движение в осевом направлении, для чего оправку с кругом располагают на подшипниках качения в полом коаксиальном шпинделе. Его торец выполняют под острым углом к плоскости, перпендикулярной оси круга, с обеспечением контакта с упомянутым диском торообразной оболочки. Такие действия повышают производительность и качество обработки, расширяют технологические возможности за счет обеспечения обработки валов с переменным сечением и интенсифицируют процесс шлифования благодаря наложению продольных возвратно-поступательных вибрационных движений. 4 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2202461C1 |

| АЛМАЗНЫЙ КРУГ | 0 |

|

SU274680A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182066C1 |

| ГИБКИЙ ОХВАТЫВАЮЩИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЭКСЦЕНТРИЧНЫХ ВАЛОВ И ВИНТОВ | 2001 |

|

RU2201331C2 |

| US 3145511 А, 25.08.1964. | |||

Авторы

Даты

2005-10-10—Публикация

2004-02-09—Подача