Изобретение относится к химической технологии и может быгь использовано для синтеза аммиака из азотоводородной смеси, почучаемой путем переработки природного или попутного газа на предприятиях азотной промышленности.

Целью изобретения является повышение выхода аммиака за сче уменьшения перегрева катализатора.

Способ осуществляют следующим образом.

Слой катализатора разделяют на две части е соотношении (0,5-1) 1. между которыми газовую смесь перемешивают до досп жемий максимальной разности температур в газовой смеси в сечении, перпендикулярном потоку газа, не более Рааделея- с слоя катализатора на две равные части соответствует отношению объемов 1. Перемешивание газовой смеси целе- проводить в зоне максимальных температур которая занимает около 1 /3 общего обьема слоя катализатора и находится о его центральной части по-ходу газа. Осу- щеСсГвлеж л перемешивания газа вне зоны максимальных температур при отношении обьемов менее 0,5 резко снижает его эффективность, поскольку температура газа здесь сущес-ЕБЗн-го ниже максимальной. Выравнивание Terii ратурных неоднородностей газовой смеси путем перемешивания связано с лотереи давления. При перемешивании газовой смеси до достижения максимальной разности температур в сечении, перпендикулярном потоку газа, менее 20°С потер давления зза и, соответственно, заО

ю о

ы

00 VI

раты на перемешивание существенно возрастают. При большей разности температур в сечении, перпендикулярном потоку газа, после перемешивания в слоях катализатора формируются зоны перегревов и зэхоло- енные участки, снижающие выход аммиака более чем на 10%.

Процесс синтеза аммиака ведут в нестационарном режиме. Газовую смесь с температурой 20-250°С и давлением 10-100 МП а подают в первую по ходу газа часть слоя катализатора. Подача газовой смеси с температурой ниже 20°С не приводит к увелиению выхода аммиака, а подача газа с емпературой более 250°С приводит к снижению выхода аммиака из-за формирования з слое катализатора неоптимального частка падающей температуры, также существенному сокращению времени между переключениями направления подачи газовой смеси. Эффективность процесса синтеза аммиака при давлениях ниже 10 и выше 100 МПа существенно снижается в связи с тем, что при низких давлениях существенно уменьшается выход аммиака, а при высоких давлениях существенно увеличивается стоимость оборудования. Выходящая из первого слоя газовая смесь имеет высокую температуру, различающуюся в сечении, перпендикулярном потоку газа, на 15С- 200°С. Для выравнивания температурных неоднородностей газовую смесь перемешивают до достижения максимальной разности температур в сечении, перпендикулярном потоку газа, не более 20°С и подают во вторую часть слоя катализатора.

Благодаря тому, что характерное время установления температурных неоднородностей, обусловленных структурной неоднородностью слоя, больше, чем время между переключениями подачи газа, перемешивание газовой смеси между слоями каталиаз- тора приводит к образованию однородных профилей температуры в каждом сечении реактора и, тем самым, позволяет получа ь оптимальный режим работы реактора в целом.

Изменение направления подачи газовой смеси в слой катализатора с входа на выход осуществляют с периодом переключения 1-5 мин (время переключения 0.5-2,5 мин). При фиксированной нагрузке с уменьшением максимально допустимого периода переключения выход аммиака уменьшается. При увеличении периода тепло из слоя катализатора выдувается подаваемой смесью и реактор остывает, реакция прекращается. Синтез аммиака можно проводить и с периодом 5-30 мин, но для этого требуется уменьшить нагрузку на катэпизатор для сохранения высокого выхода аммиака.

Для создания оптимальных температурных режимов, понижения максимальных

температур внутри слоя катализатора и, тем самым, увеличения выхода продукта синтез аммиака проводят нестационарным способом на зернах катализатора размером 15- 30 мм. Зерна таких размеров имеют

0 существенно меньшую наружную поверхность в единице объема слоя по сравнению С применяемыми на практике зернами размером менее 15 мм. Благодаря этому понижается интенсивность теплообмена чежду

5 фильтрующимся газом и слоем, что приводит к увеличению времени контакта, необходимого дня нагрева холодного газа до высоких температур. За это время часть исходных реагентов успезает вступить в реак0 цию синтеза аммиака, в зону высоких температур поступает частично прореагировавшая смесь и реакция протекает с меньшим тепловыделением, что приводит к понижению максимальной температуры.

5 Для предотвращения диффузионного торможения реакции внутри крупных зерен катализатора предусматривают сквозные соосные отверстия диаметром 3-15 мм. Таких отверстий можэт быть или одно

0 крупное, или несколько мелких.

Вследствие понижения максимальной температуры и сглаживания температурных профилей, обусловленных использованием катализатора крупного зернения, темпера5 турный режим реактора приближается к оптимальному, кроме того, существенно понижается гидравлическое сопротивление реактора.

Применение зерен катализатора разме0 ром более 50 мм настолько сильно понижает интенсивность процессов тепло- и массооб- мена между фильтрующимся газом и катализатором, что для сохранения высокого выхода аммиака необходимо существенно

5 увеличить количество катализатора, т.е. понизить объемную скорость газа.

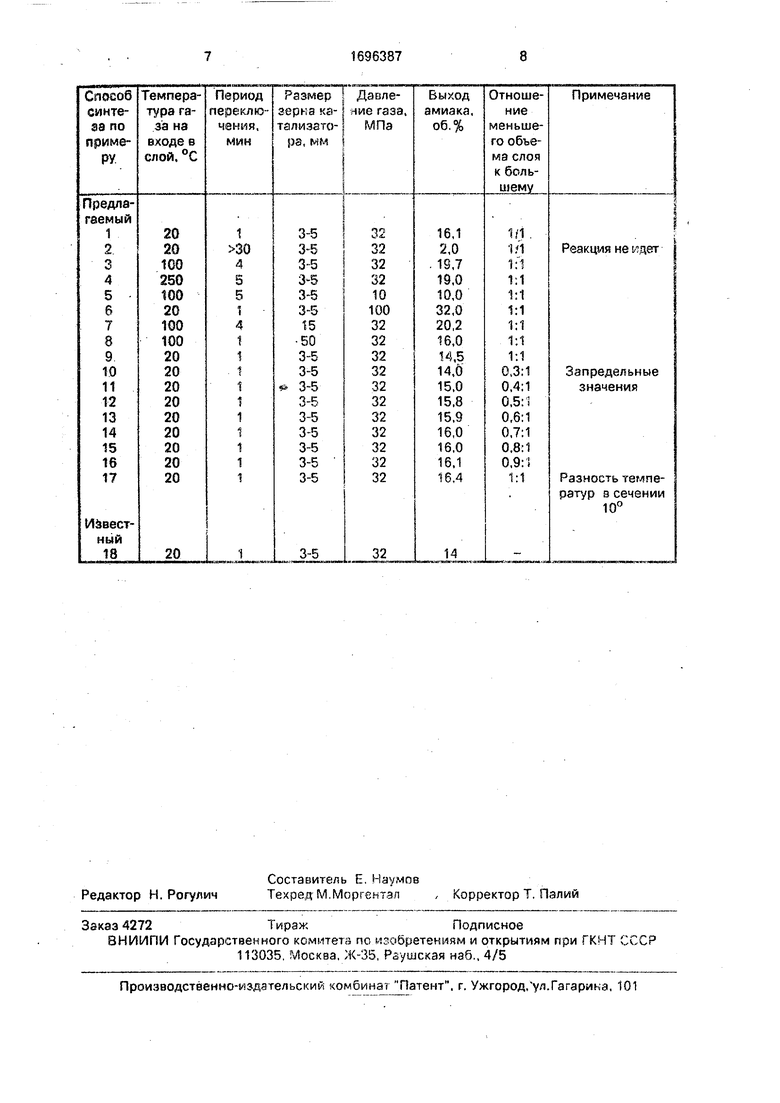

П р и м е р 1. Слой катализатора из зерен размером 3-5 мм разделен на две равные части (отношение объемов 1) и разогрет до

0 500°С. Газовую смесь, содержащую, об.%: азот 22; водород 66; инерты 10; аммиак 2, подают на первый слой .катализатора. Температура газовой смеси 20°С. давление 32 МПа. объемная скорость потока 1200 .

5 Период переключения направления подачи газа 1 мин. Между слоями катализатора газовую смесь перемешивают до достижений максимальной разности температур в сечении, перпендикулярном потоку газа, 20°С. Средний выход аммиака 16,1%.

П р и м е р 2. То же, что в примере 1, но период переключения 30 мин. Газ вытеснил тепло из слоя катализатора, реакция синтеза аммиака не идет.

П р и м е р 3. То же, что в примере 1, но температура газовой смеси на входе в слой катализатора 100°С, период переключения направления подачи газа 4 мин. Средний выход эмм иакг 19,7%.

При м е р 4. То же, что в примере 1, но температура газовой смеси на входе в слой катализатора 250°С, Средний аыход ка 19%.

П р м м е р 5. То же, что в примере 1, ьо давление 10 МПа, температура газовой смеси на входе в слой катализатора 100°С, ,зе- РЙОД переключения 5 мин. Средний выход аммиака 10%.

Примерб, Го же, что Б примере , ,ю давление 100 МПа. Средней выход аммиала 32%.

П р и м е р 7. То же, что в примере 3, но зерна катализатора размером 15 мм. Средний выход аммиака 20.2%.

П р и м е р 8, То же, что в примере 3, но зерна катализатора размером 50 мм, Сред ний выход аммиака 16%.

П р и м е р 9. То же, что в примере 1, t газовую смесь перемешивают до достижения максимальной разности температуг в сечении, перпендикулярном потоку гкза 30°С. Средний выход аммиака 14,5%.

П р и м е р 10. То же, что в примере 1, но слой катализатора разделен на две части с отношением меньшего объема к большему 0,3:1. Средний зыход аммиака-14%,

Пример 11. То же, что в примере 1, но слой катализатора разделен на две части с отношением меньшего объема к большему 0,4:1. Средний выход аммиака 15%.

Прим е.р 12. То же, что в примере 1, но слой катализатора разделен на две части с отношением меньшего объема к большему 0,5:1. Средний выход аммиака 15,8%.

П р и м е р 13. То же, что в примере 1, но слой катализатора разделен на две части с отношением меньшего объема к большему 0,6. Средний выход аммиака 15,9%,

П р и м е р 14. То же, что в примере 1, но слой катализатора разделен на две части

с отношением меньшего объема к большему 0,7. Средний выход аммиака 16%.

Пример 15. То же, что в примере 1, но слой катализатора разделен на две части с отношением .меньшего объема к большему 0,8. Средний выход аммиака 16%.

Пример 16. То же, что и в примере 1, но слой катализатора разделен на две части с отношением меньше о объема к большему 0,9. Средний выход аммиака 16,1%.

П р и м о р 1 Г. То же. 4iO и в примере 1,

ни г э,говуи смесь nc,, до дости; es,.... гл смма М п ой лзкос1и температур

в . перпендикулярном rrcvoKy газа

i;W. я;: АД .а 16.4%.

м р и м е & (по известному способу). То xt. что в гру vsne Т, но катал.зззтор sa- Г0чок ьн одним слс-с,-;. перемешивание газа Средами ем; -д миг.сг . Так - v, оорззо-vf г.ри рзз/v-4 -нкгл слоя ката/ изэтора иг две части а соотношении (0,5- ) 1 при разности температур в сечении слоя когалкзаюра 10-20, при температуре газа на входе слой к-ьгзлизатора 20- 250°С. s также np-t проведении процесса из катализаторе с размером зерне 15-50 мм и пр--, -мнении 10-ЮО МПа кыход повышается о, 14 до 14,5-32/ %.

О о р м у г, а я з о с р е т ч н и я

1 Способ синтеза й«..н-.ака, включающий подачу йзотоводородной смеси в слой катализатора, из грето го до 420-590°С при периодическом изменение -:апоавлен я

поде ч-и; ее на противопояс жнос, о i и ч з го- щ и и с и тем. ч о, с целью повышения выхода аммиэка зя счет уменьшений перегрева катализатора, слой катализатора делят на две части в соотношении (0,5-1):1 м

(азовую смесь перед подачей во вторую часта слоя катализатора перемешивают до достижения максимальной разности температур газовой смеси в сечении, перпендикулярном потоку газа не. более 20°С.

2. Способ по п. отличающийся тем, ч гс процесс еедуг при давлении 10-100 МПа нЈ кагализэтоое с размером зерна (15- 50) мм к пер /одом переключения направления псдач 1 газовой смеси (1-25) мин и при

температуре газа на входе 20-250°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза аммиака | 1978 |

|

SU865796A1 |

| Способ окисления двуокиси серы в трехокись серы | 1980 |

|

SU890663A1 |

| Способ получения элементарной серы | 1986 |

|

SU1751167A1 |

| РЕАКТОР СИНТЕЗА АММИАКА С РАЗДЕЛЕННЫМ ПОТОКОМ И ТРУБЧАТОЙ НАСАДКОЙ | 2015 |

|

RU2608092C2 |

| СПОСОБ СИНТЕЗА ЦИАНОВОДОРОДА НА ЦИКЛИЧЕСКИ ПЕРЕМЕЩАЮЩЕМСЯ В КАЧЕСТВЕ ТРАНСПОРТНОГО ПСЕВДООЖИЖЕННОГО СЛОЯ ТЕПЛОНОСИТЕЛЕ В ВИДЕ ЧАСТИЦ | 2009 |

|

RU2502670C2 |

| Способ очистки водородсодержащего газа от окислов углерода | 1985 |

|

SU1298242A1 |

| Способ окисления двуокиси серы | 1980 |

|

SU1021104A2 |

| Способ получения меламина | 1978 |

|

SU793392A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ КИСЛОРОДА В РЕАКЦИОННЫЙ ГАЗ, ПРОТЕКАЮЩИЙ ЧЕРЕЗ РЕАКТОР СИНТЕЗА | 2007 |

|

RU2417833C2 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВ | 2000 |

|

RU2194570C2 |

Изобретение относится к химической технологии и может быть использовано длч синтеза аммиака из азотоводородной смеси, получаемой путем переработки природного или попутного газа на предприятиях азотной промышл энное™. Способ синтеза аммиака включает / азотсзол оцчои смеси в слой катализатора, надетого до 42С-590С С. при периодическом изменении направления подачи ее на противоположно, в КОТОРОМ с целью повышения выхода аммиака за счет уменьшения перегрева катализатора слой катализатора делят нз две части в соотношении (0.5-1):1, и газовую перед о вторую асть елок ката л tA3k гора с;ивают до достижз- («ия мпкс альной разности темлар.ту r«i- зовой смеси 8 сечзнии, перпендикулярном потоку газа, не. Золье 20°С. Процесс ведут при давлении 1C 100 МПэ на катализаторе с размером ерна 15-50 мм с -периодом пеэв стючения направления подачи газовой смеси 1-25 мин и при температура газа на входе 20-250°С, 1 з п. ф-лы, 1 табл. t

| Кузнецов Л.Д | |||

| и др | |||

| Синтез аммиака - М.: Химия | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| с | |||

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

| Способ синтеза аммиака | 1978 |

|

SU865796A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1986-10-17—Подача