Изобретение относится к металлургии, в частности к технологии термической обработки магнитопроводов из высокопроницаемых железоникелевых сплавов, например, 80НХС, используемых в различных радиоэлектронных устройствах техники связи и высокоточном приборостроении.

В современном машиностроении термическая обработка магнитопроводов прецизионных приборов включает отжиг в вакууме при 1100-1150°С с выдержкой 4-6 ч, охлаждение со скоростью 100-200°С/ч до температуры точки Кюри, выдержку при этой температуре 2-4 ч и далее охлаждение со скоростью 25-50°С/ч до 200°С в продольном магнитном поле напряженностью 1-2 Э.

Известный способ термической обработки имеет низкую производительность, так как время обработки одной партии детали составляет около 16 ч, что связано с высокой длительностью выдержки при температуре Кюри. Также этот способ имеет невысокую стабильность получения заданной максимальной проницаемости //макс 150 мГн/м, Это связано с высокой скоростью охлаждения 200°С/ч до температуры точки Кюри, что создает условия для сохранения избыточного количества дефектов кристаллической решетки, понижающих магнитную проницаемость.

Известен также способ термической обработки магнитопроводов из высокопроницаемых железоникелевых сплавов. Способ включает нагрев до температуры 1125±25°С, отжиг в вакууме с остаточным давлением не выше Па, выдержку при указанной температуре в течение 3-6 ч, предварительное охлаждение до 400-500°С со скоростью не более 200°С/ч и окончательное охлаждение от 400 до 200°С со скоО

ю о сл о

ю

ростью не менее 400°С/ч. Такой способ позволяет повысить производительность труда, так как время обработки одной партии деталей составляет около 11ч. Однако и этот способ не обеспечивает стабильного получения максимальной магнитной проницаемости 150 мГн/м вследствие тех же причин, что и в предыдущем случае.

Цель изобретения - повышение выхода годного за счет стабилизации максимальной магнитной проницаемости.

Поставленная цель достигается тем, что согласно способу термической обработки магнитомягких материалов, включающем отжиг в вакууме при 1125+25°С с выдержкой при указанной температуре в течение 3-6 ч, предварительное охлаждение до 400-500°С со скоростью не более 200°С/ч и окончательное охлаждение, проводят дополнительное охлаждение от 400-500°С до 380°С со скоростью 55°С/ч.

Пример. Проводят термическую обработку магнитопроводов из стали 80НХС по следующему режиму: детали из заданной стали нагревают в вакууме до 1125°С со скоростью 500°С/ч и выдерживают при этой температуре в течение 4 ч. Затем предварительно охлаждают до 430°С со скоростью 200°С/ч, после чего дополнительно охлаж-, дают до 380°С со скоростью 55°С/ч. Далее окончательное охлаждение от 380 до 200°С проводят с произвольной скоростью.

0

5

0

5

0

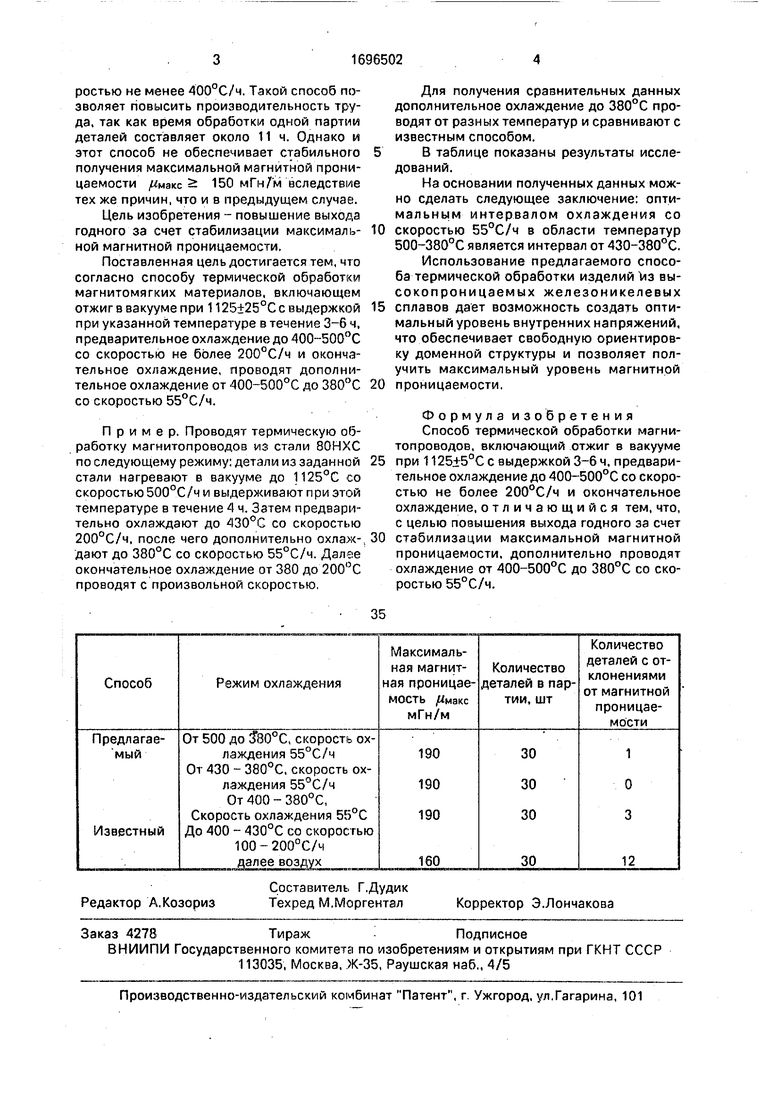

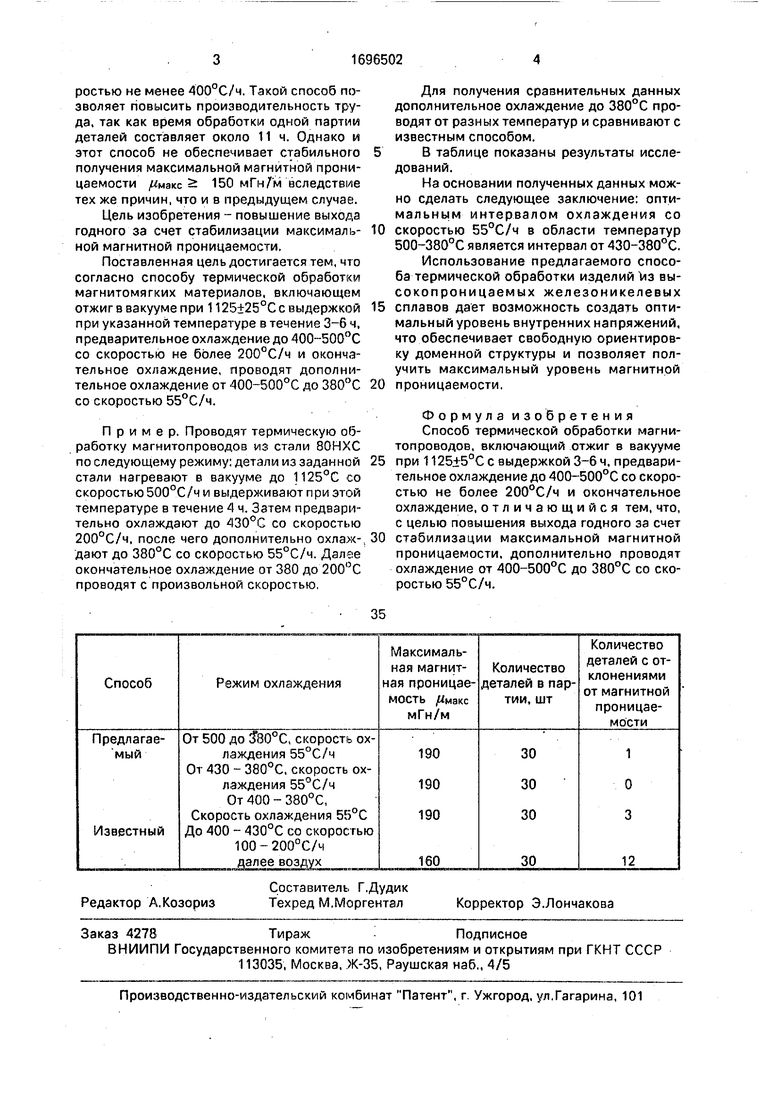

Для получения сравнительных данных дополнительное охлаждение до 380°С проводят от разных температур и сравнивают с известным способом.

В таблице показаны результаты исследований.

На основании полученных данных можно сделать следующее заключение: оптимальным интервалом охлаждения со скоростью 55°С/ч в области температур 500-380°С является интервал от 430-380°С.

Использование предлагаемого способа термической обработки изделий Vis вы- сокопроницаемых железоникелевых сплавов дает возможность создать оптимальный уровень внутренних напряжений, что обеспечивает свободную ориентировку доменной структуры и позволяет получить максимальный уровень магнитной проницаемости.

Формула изобретения Способ термической обработки магнитопроводов, включающий отжиг в вакууме при 1125+5°С с выдержкой 3-6 ч, предварительное охлаждение до 400-500°С со скоростью не более 200°С/ч и окончательное охлаждение, отличающийся тем, что, с целью повышения выхода годного за счет стабилизации максимальной магнитной проницаемости, дополнительно проводят охлаждение от 400-500°С до 380°С со скоростью 55°С/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки магнитопроводов из сплавов с наивысшей магнитной проницаемостью | 1982 |

|

SU1096286A1 |

| Способ изготовления ленты из железоникелевого сплава Fe-(49-50,5) мас. % Ni, имеющей острую кубическую текстуру | 2016 |

|

RU2635982C1 |

| Способ термической обработки деталей из электротехнической стали | 1982 |

|

SU1073305A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| Способ термической обработки магнитно-мягких сплавов | 1987 |

|

SU1507856A1 |

| ЭЛЕКТРИЧЕСКИЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ БИМЕТАЛЛИЧЕСКИХ МАГНИТОПРОВОДОВ | 2006 |

|

RU2347106C2 |

| Способ термомагнитной обработки магнитномягких сплавов | 1976 |

|

SU626123A1 |

| Способ термической обработки высокодемпфирующей стали | 2020 |

|

RU2754623C1 |

Изобретение относится к металлургии, в частности к технологии термической обработки магнитопроводов из высокопроницаемых железоникелевых сплавов. Цель изобретения - повышение выхода годного за счет стабилизации максимальной магнитной проницаемости. Способ включает отжиг в вакууме при 1125+5°С с выдержкой З-б ч, предварительное охлаждение до 400-500°С со скоростью не более 200°С/ч, далее до 380°С со скоростью 55°С/ч и окончательное охлаждение. Способ позволяет повысить выход годного в 3-12 раз. При этом вероятность получения магнитопроводов с /гмакс 5: 150 мГн/м составляет 85,3%. 1 табл.

| Способ термической обработки магнитомягких материалов | 1973 |

|

SU490845A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прецизионные сплавы | |||

| Справочник/Под ред | |||

| Б.В | |||

| Молотилова, М.: Металлургия, 1983, с.26. | |||

Авторы

Даты

1991-12-07—Публикация

1988-12-02—Подача