:о

35

ю

30

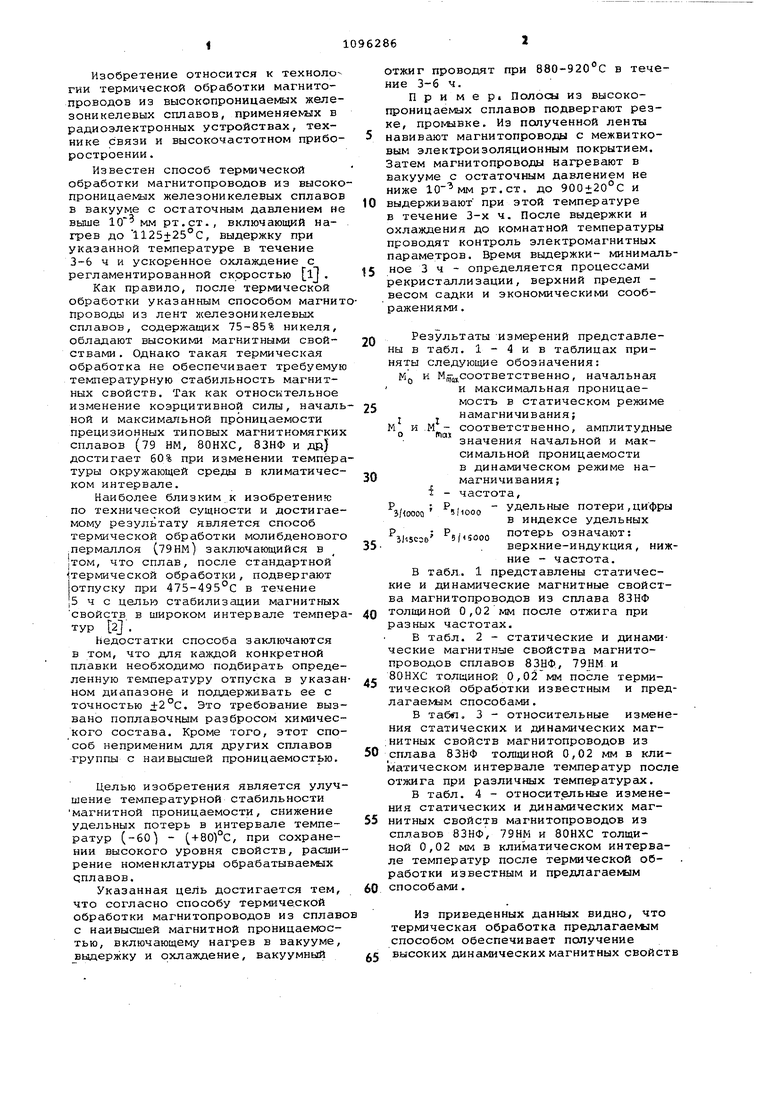

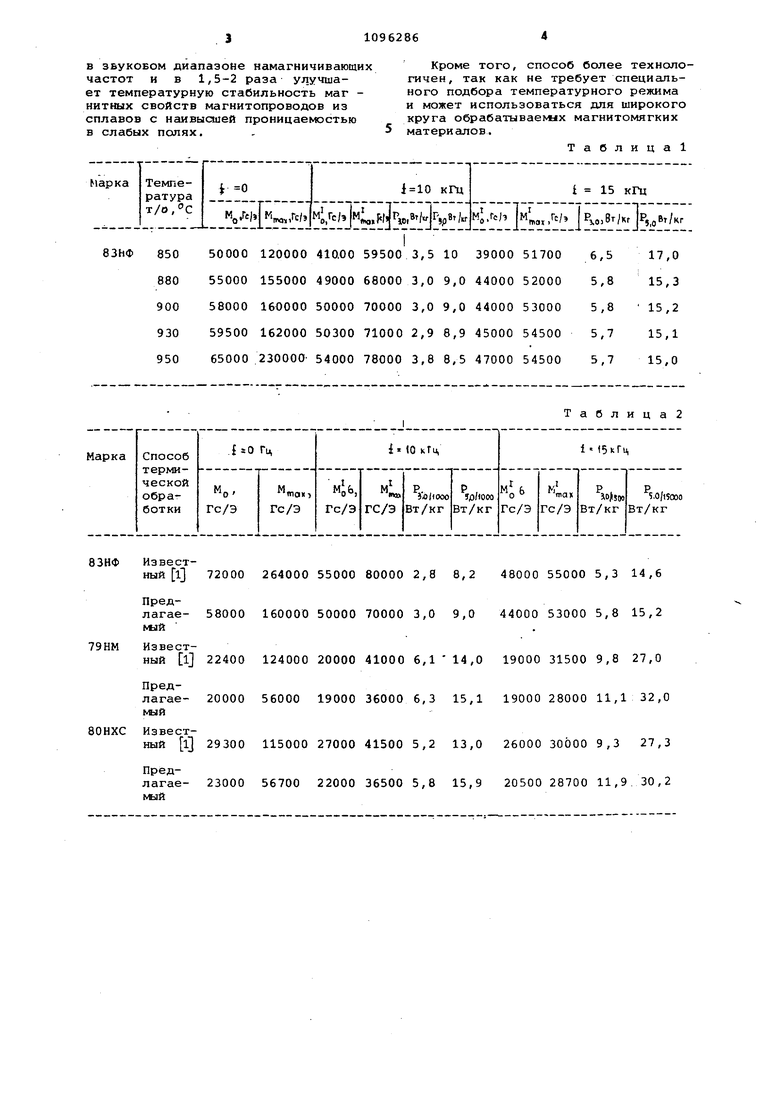

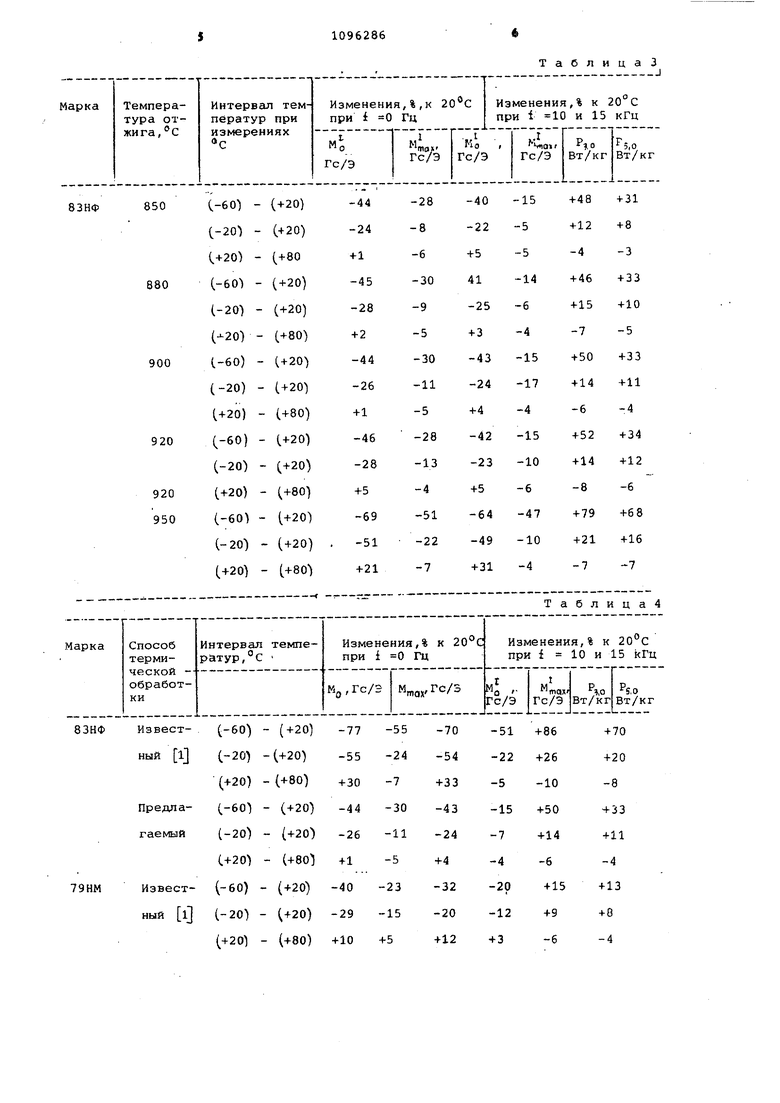

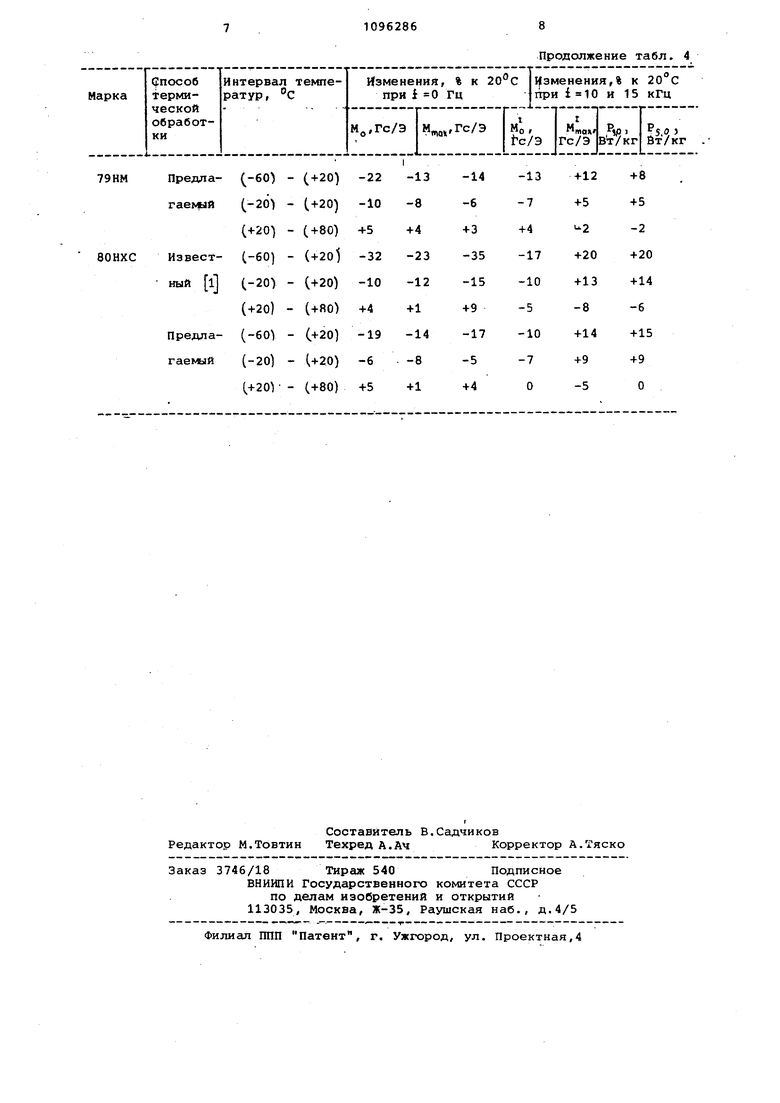

Изобретение относится к техкологии термической обработки магнитопроводов из высокопроницаемых железоникелевых сплавов, применяемых в радиоэлектронных устройствах, технике связи и высокочастотном приборостроении. Известен способ термической обработки магнитопроводов из высоко проницаемых железоникелевых сплавов Б вакууме с остаточным давлением не выше мм рт.ст., включающий нагрев до 1125+25°С, выдержку при указанной температуре в течение 3-6 ч и ускоренное охлаждение с регламентированной скоростью l . Как правило, после термической обработки указанным способом магнит проводы из лент железоникелевых сплавов, содержащих 75-85% никеля, обладают высокими магнитными свойствами , Однако такая термическая обработка не обеспечивает требуемую температурную стабильность магнитных свойств. Так как относительное изменение коэрцитивной силы, началь ной и максимальной проницаемости прецизионных типовых магнитномяг1 их сплавов (79 НМ, 80НХС, 83НФ и дв) достигает 60% при изменении темпер туры окружающей среды в климатическом интервале. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ термической обработки молибденового пермаллоя (79НМ) заключающийся в |том, что сплав, после стандартной термической обработки, подвергают отпуску при 475-495°С в течение 5 ч с целью стабилизации магнитных свойств в широком интервале темпера тур 2 . Недостатки способа заключаются в том, что для каждой конкретной плавки необходимо подбирать определенную температуру отпуска в указан ном диапазоне и поддерживать ее с точностью . Это требование вызвано поплавочным разбросом химического состава. Кроме того, этот способ неприменим для других сплавов -группы с наивысшей проницаемостью. Целью изобретения является улуч шение температурной стабильности магнитной проницаемости, снижение удельных потерь в интервале температур (-60) - + 80)°С, при сохранении высокого уровня свойств, расши рение номенклатуры обрабатываехых рплавов. Указанная цель достигается тем, что согласно способу термической обработки магнитопроводов из сплав с наивысшей магнитной проницаемостью, включающему нагрев в вакууме, выдержку и охлаждение, вакуумный отжиг проводят при 880-920 с в течение З-б ч. Пример. Полосы из высокопроницаемых сплавов подвергают резке, промывке. Из полученной ленты навивают магнитопроводы с межвитковым электроизоляционным покрытием. Затем магнитопроводы нагревают в вакууме с остаточным давлением не ниже рт.ст. до 900±20°С и выдерживают при этой температуре в течение 3-х ч. После выдержки и охлаждения до комнатной температуры проводят контроль электромагнитных параметров. Время выдержки- минимальное 3 ч - определяется процессами рекристаллизации, верхний предел весом садки и экономическими соображениями. Результаты измерений представлены в табл. 1 - 4 и в таблицах приняты следующие обозначения: Мд и М(5- соответственно, начальная и максимальная проницаемость в статическом режиме намагничивания; М и .М - соответственно, амплитудные о max значения начальной и максимальной проницаемости в динамическом режиме намагничивания ; i - частота, р р удельные потери,цифры Э/ СЮОС| ЯЮОО в индексе удельных 3)15СЗб потерь означают: верхние-индукция, нижние - частота. В табл. 1 представлены статические и динамические магнитные свойства магнитопроводов из сплава 83НФ толщиной О,02мм после отжига при разных частотах. В табл. 2 - статические и динамические магнитные свойства магнитопроводов сплавов 83НФ, 79НМ и 80НХС толщиной О,02мм после термитической обработки известным и предлагаемым способами. В табс1, 3 - относительные изменения статических и динамических магнитных свойств магнитопроводов из сплава 83НФ толщиной 0,02 мм в климатическом интерззале температур после отжига при различных температурах. В табл. 4 - относительные изменения статических и динамических магнитных свойств магнитопроводов из сплавов 83НФ, 79НМ и 80НХС толщиной 0,02 мм в климатическом интервале температур после термической обработки известным и npeAnaraevbiM способами. Из приведенных данных видно, что термическая обработка предлагаемом способом обеспечивает получение высоких динамических магнитных свойств

в звуковом диапазоне намагничивающих частот и в 1,5-2 раза улучшает температурную стабильность маг нитных свойств магнитопроводов из сплавов с наивысшей проницаемостью в слабых полях.

Кроме того, способ более технологичен, так как не требует специального подбора температурного реткима и может использоваться для широкого круга обрабатывае1 ых магнитомягких материалов.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки магнитопроводов | 1988 |

|

SU1696502A1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

| Способ обработки деталей изМАгНиТНОМягКиХ СплАВОВ | 1976 |

|

SU836209A1 |

| Способ термомагнитной обработки изделий из магнитно-мягких материалов | 1987 |

|

SU1611944A1 |

| Способ термической обработки магнитомягких сплавов | 1991 |

|

SU1772174A1 |

| Способ термической обработки магнитопроводов прецизионных приборов | 1977 |

|

SU633916A1 |

| Способ получения магнитных экранов из сплава 80НХС селективным лазерным сплавлением | 2023 |

|

RU2822540C1 |

| МАГНИТОПРОВОД | 1999 |

|

RU2178206C2 |

| Раствор для химического травления металлов группы железа | 1990 |

|

SU1742355A1 |

| Способ фосфатирования магнитомягких сплавов типа пермаллой (варианты) | 2016 |

|

RU2624566C1 |

СПОСОБТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОПРОВОДОВ ИЗ СПЛАВОВ С НАИВЫСШЕЙ МАГНИТНОЙ ПРОНИЦАЕМОСТЬЮ, включающий нагрев в вакууме, выдержку и охлаждение, отличающийс я тем, что, с целью улучшения температурной стабильности магнитной проницаемости, снижения удельных потерь в интервале температур ( при сохранении высокого уровня свойств и расширения номенклатуры обрабатываемых сплавов, вакуумный отжиг проводят при 880-920 с в течение 3-6 ч.

83НФ Известный l 72000 264000 55000 лагае- 58000 160000 50000 79НМ Известный 1 22400 124000 20000 лагае- 20000 56000 19000 80НХС Известный l 29300 115000 27000 лагае- 23000 56700 22000

Таблица2 80000 2,8 8,2 48000 55000 5,3 14,6 70000 3,0 9,0 44000 53000 5,8 15,2 41000 6,1 14,0 19000 31500 9,8 27,0 36000 6,3 15,1 1900028000 11,1 32,0 41500 5,2 13,0 26000 30000 9,3 27,3 36500 5,8 15,9 20500 28700 11,9. 30,2 79НМ Предла- (-60)-(+20)-22-13 гаекый (-20)-(,+20)-10-8 (+20)-(+80)+5+4 80НХС Извест- (-60)-(+20 -32-23 ный l (-20)-(+20)-10-12 (+20)-(+fiO)+4+1 Предла- (-60)-(+20)-19-14 гаемый (-20)-(+20)-6-8 (+20 -(+80)+5+1

Продолжение табл. 4 -14-13-И2+8 -6-7+5+5 +3+4ь.2-2 -35-17+20+20 -15-10+13+14 +9-5-8-6 -17-10+14+15 -5-7+9+9 +40-5О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплавы прецизионные магнитномягкие | |||

| Огнетушитель | 1928 |

|

SU10160A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ФММ | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

Авторы

Даты

1984-06-07—Публикация

1982-10-14—Подача