Изобретение относится к металлургии, в частности к способам термической обработки сплавов на основе железо - никель с легирующими добавками. Si, Мо, Сг, А1 и др.

Цель изобретения - повышение магнитных свойств сплавов,

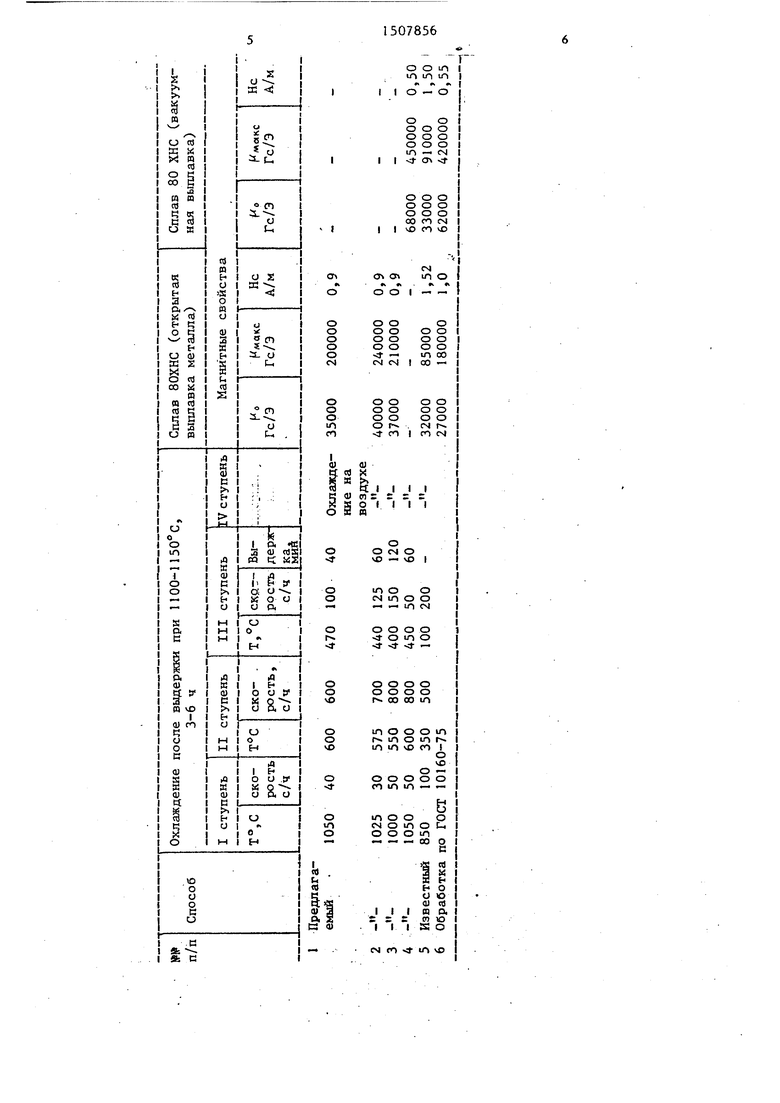

Пример. Проводятся термическая обработка тороидальных образцов из ленты толщиной 1 мм сплава 80НХС, не удовлетворяющих по магнитным свойствам требованиям ГОСТ 10160-75 после термообработки. Сплавы выплавлены в промьшшенной открытой индукционной печи (1-3), или в вакуумно-индукцион- ной печи (4).

Термообработку образцов проводят в промышленной вакуумной печи при остаточном давлении не выше 10-3ммрт,ст. Все образцы нагревают со скоростью не более 500 С/ч до 1100-1 150°С, выдерживают при в течение 6 ч. После такой выдержки образцы охлаждают. Режимы охлаждения и результаты измерения магнитньк свойств приведены в таблице.

Из таблицы видно, что термообработка по,предлагаемому способу (1 - 4) приводит к значительному повьше- нию магнитных свойств по сравнению с образцами, обработанными по известному способу, а также вьш1е значений, полученных в сплавах, обработанных по ГОСТу 10160-75.

Предлагаемый режим обработки приводит к тому, что в сплаве идет расСП

О

00 СП

О)

слоение твердого раствора, способствующее формированию новой магнитной структуры Сплав 80 НХС в состоянии однородного твердого раствора обладает одной точкой Кюри - 330°Со Расслоение твердого раствора приводит к появлению в сплаве еще двух точек Кюри при 100 и 470°Со Точка Кюри основного твердого раствора при этом понижается до 320°С Рентгенографические исследования показывают, что образуются области, обогащенные хромом, которым соответствует точка Кюри - о При расслоении образуютс области, обогащенные железом типа NijFe, которым соответствует точка Кюри - . О том, что железо ухо- дит из основного твердого раствора свидетельствует снижение его точки Кюри с 330 до 320°С„

Области оптимальной величины меньше всего Задерживают смещение доменных стенок, что, в свою очередь, приводит к уменьшению коэрцитивной силы, повьшению начальной и максимальной магнитной проницаемости

Первая ступень охлаждения необходима для стабилизации процессов роста зерна; дальнейшей очистки металла от примесей Ускоренным охлаждением на второй ступени сохраняется однородность твердого раствора Такое увеличение скорости охлаждения на второй ступени в указанных температурных интервалах не приводит к ухудшению магнитных свойств Регламентированное охлаждение на III ступени вызвано необходимостью релаксации упругих напряжений в сплаве, которы могут возникнуть при ускоренном охлаждении, а также необходимостью подготовки сплава к расслоению при 400 700°С до оптимальной стадии для получения магнитных свойств„

Увеличение температуры охлаждени на I ступени вьше 1050°С приводит к ухудшению магнитных свойств, ниже 1000°С - к увеличению длительности термообработки. Увеличение скорости охлаждения более также приводит к ухудшению магнитных свойств Любое уменьшение скорости охлаждени не оказьшает на магнитные свойства . заметного влияния.

0

0

5

При недостаточном снижении температуры на II ступени охлаждения (более ) приходится замедлять скорость охлаждения и зто приводит к увеличению продолжительности термообработки. При более резком снижении температуры (ниже 550°С),возникают упругие напряжения, понижающие маг- нитные свойства. Замедление скорости возможно, но невыгодно из-за увеличения длительности термообработки, а увеличение сверх 800°С/ч приводит к ухудшению магнитных свойств.

При недостаточном охлаждении на III ступени (более ) перестари- вается твердый раствор и ухудшаются магнитные свойства. При усиленном охлаждении (менее 400°С) не происходит расслоения твердого раствора, что приводит к ухудшению магнитных свойств Снижение скорости охлаждения (менее 100°С/ч) приводит к пере- старйванию твердого раствора, а уве5 личение (более 150°с7ч) - к недостаточной релаксации внутренних напряжений

Выдержка при более низкой температуре (менее 400°С) не приводит к рас0 слоению твердого раствора. Выдержка при более высокой температуре (более ) - перестраивается твердый раствор.

Таким образом, предлагаемый спо5 соб термической обработки магнитно- мягких сплавов позволяет существенно повысить магнитные свойства обрабатываемых сплавов.

0 Формула изобретения

Способ Термической обработки магнитно-мягких сплавов, включающий нагрев до 1100-1150 С, выдержку в те- 5 чение 3-6 ч и ступенчатое охлаждение, причем в интервале от 1050-1000 С до 550-600°С со скоростью не более 800 град/ч с окончательным охлаждением на воздухе, отличающий- с я тем, что, с целью повьшения магнитных свойств, охлаждение до 1000 - 1050°С ведут со скоростью не более

0

50 град/ч, в интервале от 550-600 С до 400-470 С со скоростью 100 - 150 град/ч с последующей выдержкой

при зтои температуре 120 мин.

в течение 40

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| Способ термообработки постоянных магнитов | 1980 |

|

SU985071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТНО-МЯГКОГО СПЛАВА 27КХ | 2017 |

|

RU2655416C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2011 |

|

RU2453615C1 |

| Способ термической обработки высокоэрцитивных сплавов | 1982 |

|

SU1143780A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

| Способ получения постоянных магнитов из сплава марганец-алюминий | 1989 |

|

SU1731840A1 |

| СПОСОБ ТЕРМООБРАБОТКИ СПЛАВОВ СИСТЕМЫ Fe - Cr - Co | 1991 |

|

RU2023024C1 |

Изобретение относится к способам термической обработки магнитно-мягких сплавов. Цель изобретения - повышение магнитных свойств. Способ заключается в нагреве до 1100-1150°С, выдержке и ступенчатом охлаждении до 1000-1050°С со скоростью не более 50°С/ч, от 1000-1050 до 550-600°С со скоростью не более 800°С/ч, в интервале от 550-600 до 400-470°С со скоростью 100-150°С/ч с выдержкой при этой температуре в течение 40-120 мин и окончательным охлаждением на воздухе. Обработка по предлагаемому способу ленты толщиной 1 мм из сплава 80ХНС позволяет получить значения μ0=35000-40000 Гс/Э, μмакс=200000-240000 Гс/Э, Нс=0,9 А/м для сплавов, выплавленных открытым способом и соответственно μ0=68000 Гс/Э, μмакс=450000 Гс/Э и Нс=0,50 А/м для металла вакуумной выплавки. 1 табл.

| Огнетушитель | 1928 |

|

SU10160A1 |

Авторы

Даты

1989-09-15—Публикация

1987-10-09—Подача