Изобретение относится к термической обработке, преимущественно закалке массивных изделий.

Цель изобретения - снижение коробления, трещинообразования и повышение предела текучести изделий диаметром 40- 170мм.

Последовательность осуществления предлагаемого способа: аустенизация; охлаждение в среде с минимальной охлаждающей способностью (например, на воздухе или душирование водно-воздушной смесью) до достижения температуры поверхностных слоев изделия на 50°С выше Aci без распада на ферритно-карбидную смесь; охлаждение в среде с максимальной охлаждающей способностью (например, вода или водный раствор полимера) до достижения температуры поверхности изделия на 10-100°С ниже Мн; перенос в среду с минимальной охлаждающей способностью на 0,5-10 мин (например, воздух или душирование водовоздушной смесью); охлаждение в среде с промежуточной охлаждающей способностью (например, в масле).

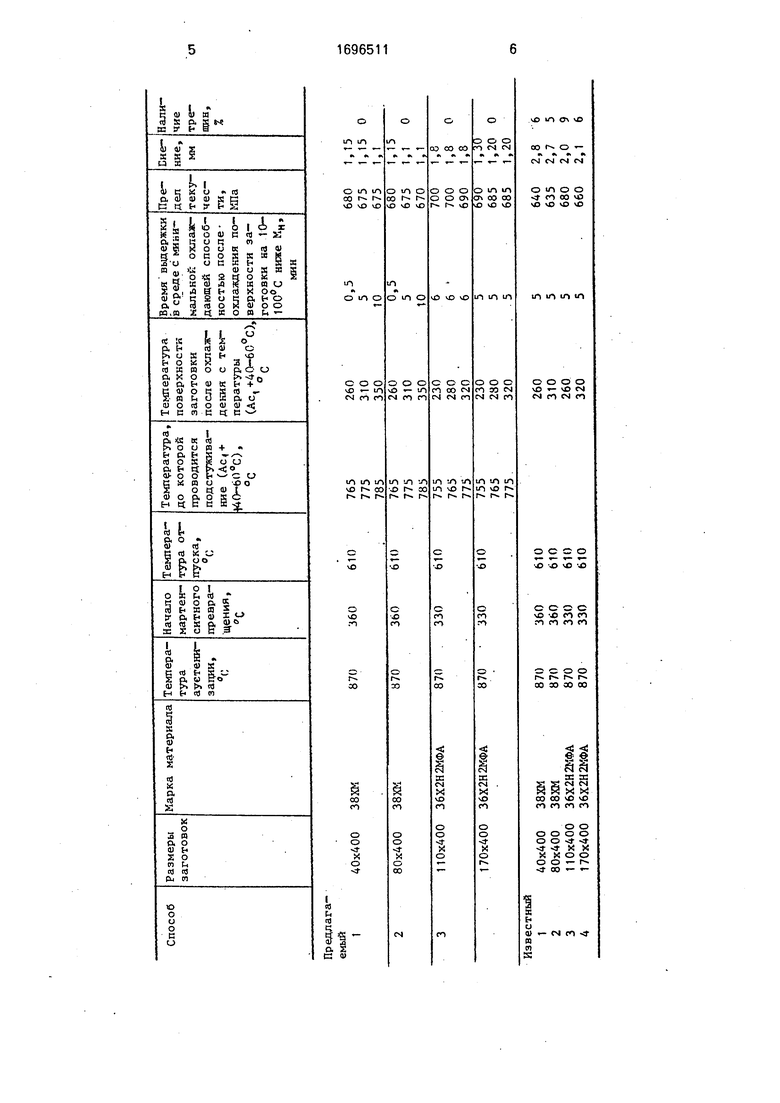

Предлагаемый способ применен при закалке поковок сечением 40,80,110 и 170 мм из стали марок 38 ХМ и 36 Х2Н2МФА. Температура аустенизации для обеих марок стали составляет 870°С. Подстуживание на воздухе ведется с температуры аустенизации до температуры Aci 50°C, для стали 38 ХМ эта температура 775°С, для стали 36 Х2Н2МФА 765°С.

О

ю

Оч

ел

Температура начала мартенситного превращения для стали 38 ХМ 360°С, для стали 36 Х2Н2МФА 330°С.

Охлаждение стали 38 ХМ от температуры 775°С проводят в воде до достижения температур поверхности заготовок 350,310,260°С (на 10,50,100°С нижеМн). . Охлаждение стали 36 Х2Н2МФА от температуры 765°С также прЬводят в воде до достижения поверхностью заготовок температур 320,280,230°С (на 10,50.1000C ниже Мн), после чего заготовки из обеих марок сталей извлекают на воздух в течение 0,5- 10 мин и далее погружают в масло до полного охлаждения. Контроль температуры осуществляют с помощью контактной термопары. Биение определяется индикатором при вращении заготовок.

Результаты проверки механических свойств предлагаемым и известным способами приведены в таблице.

Формула изобретения Способ термической обработки стальных изделий, включающий нагрев до температуры аустенизации, выдержку,

охлаждение сначала в среде с максимальной охлаждающей способностью до температуры поверхности изделий на 10-100°С ниже температуры Мн, затем в среде с минимальной охлаждающей способностью в

течение 0,5-10 мин и окончательное охлаждение в среде с промежуточной охлаждающей способностью, отличающийся тем, что, с целью снижения коробления, тре- щинообразования и повышения предела текучести изделий диаметром 40-170 мм, перед охлаждением в среде с максимальной

охлаждающей способностью проводят дополнительное охлаждение воздухом или во- довоздушной смесью до достижения поверхностью изделий температуры на 40- 60°С выше температуры Aci в интервале времени, в течение которого не происходит распада на ферритно-карбидную смесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки пластинчатых изделий | 1988 |

|

SU1687632A1 |

| Способ термической обработки проката | 1989 |

|

SU1731837A1 |

| Способ термической обработки заготовок из доэвтектоидных легированных карбидообразующими элементами сталей | 1990 |

|

SU1781310A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2002 |

|

RU2215794C1 |

| Способ термической обработки крупносортного проката из заэвтектоидных сталей | 1990 |

|

SU1770384A1 |

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ термической обработки деталей из углеродистой стали | 1988 |

|

SU1555376A1 |

| Способ закалки массивных изделий | 1971 |

|

SU456002A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2479637C1 |

Изобретение относится к металлургии и может быть использовано при закладке стальных изделий, преимущественно цилиндрической формы диаметром 40-170 мм. Цель изобретения - снижение коробления, трещинообраэования и повышение предела текучести изделий диаметром 40-170 мм.Способ осуществляется следующим образом..Изделия нагревают до температуры аустенизации, выдерживают, охлаждают в среде с минимальной охлаждающей способностью до достижения поверхностью изделий температуры на 40-60°С выше температуры ACL после чего изделие охлаждают в среде с максимальной охлаждающей способностью до температуры поверхности изделий на 10-100°С ниже температуры Мн, затем в среде с минимальной охлаждающей способностью в течение 0,5-10 мин, а окончательное охлаждение проводят в среде с минимальной охлаждающей способностью. Обработка по предложенному способу позволяет получить высокий предел текучести изделий, уменьшить коробление и исключить трещинообразование. 1 табл. fe

| Способ термической обработки стальных изделий | 1972 |

|

SU454266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ закалки массивных изделий | 1971 |

|

SU456002A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1988-12-26—Подача