Изобретение относится к прокатному производству и может быть использовано при термической обработке подката для холодного волочения из углеродистых и низколегированных сталей с использованием тепла прокатного нагрева.

Известен способ термической обработки подката с использованием тепла прокатного нагрева, включающий ускоренное охлаждение до температуры смотки 620- 670°С, позволяющий получить сорбитную структуру.

Недостаток данного способа заключается в том, что он не всегда обеспечивает пластичность, необходимую для безобрывного волочения. Причиной этого является то, что способ не оговаривает температурные режимы в процессе каждого цикла, в результате чего поверхностный пластичный слой имеет недостаточную глубину.

Наиболее близким к предлагаемому является способ термической обработки,

Чи

Ё

включающий циклическое охлаждение до 650 500°Сс переохлаждением поверхности на глубине 0,05-0,3 мм ниже точки Мн в процессе каждого цикла с охлаждением при втором и последующем циклах при достижении поверхностью температуры 650-500°С.

Однако при осуществлении способа достигается недостаточный уровень пластичности стали для производства изделий ответственного назначения, например проволоки для холодной высадки, что обусловлено наличием в поверхностном слое сорбита.

Цель изобретения - повышение пластичности проката за счет формирования поверхностного слоя зернистого перлита.

Цель достигается тем, что согласно способу, включающему термоциклирование до достижения среднемассовой температуры 650-500°С путем охлаждения и нагрева в процессе каждого цикла и дальнейшее охлаждение до комнатной температуры, в проVI

СО 00

со

vj

цессе первого цикла производят переохлаждение поверхности на глубине 0,05-0,3 мм ниже точки Мн, затем ведут нагрев до достижения поверхностью температуры (Ас1+40°С)-(Асз-10°С), второй и последую- щий нагревы осуществляют до (Aci+40°C)- 700°С, охлаждение поверхности при втором и последующих циклах проводят до температуры (МН+50°С)-5000С.

Способ осуществляют следующим об- разом.

При первом цикле охлаждения ниже точки Мн в поверхностном слое образуется мартенсит. После окончания охлаждения происходит нагрев поверхностного слоя за счет тепла центральных слоев проката до температур (Ас1+40°С)-(Асз-Ю°С) с целью частичной ауст-енизации.

При температурах ниже (Aci+40°C) из- за высокой скорости разогрева поверхно- сти аустенизация поверхностного слоя пройти не успевает, При разогреве выше (Асз-10°С) проходят полная аустенизация и растворение карбидов в стали и при последующем охлаждении образуется структура пластинчатого перлита, которая имеет недостаточную пластичность. После первого цикла охлаждения-нагрева структура поверхностного слоя будет состоять из аусте- нита и зародышей карбидов, которые и служат в дальнейшем центрами для роста сферических карбидов.

Второй и последующий нагревы осуществляют до (Aci+40°C)-700°C. Разогрев выше (Aci+ 40°С) недопустим во избежание протекания процесса аустенизации и растворения карбидов, что приведет к получению пластинчатого перлита с недостаточной пластичностью. Скорость сфероидизации карбидов определяется диффузией углерода в стали и с понижением температуры уменьшается. При разогреве до температуры ниже 700°С из-за малого времени выдержки сфе- роидизация карбидов пройти не успевает и в стали образуется структура пластинчатого перлита.

Охлаждение поверхности на втором и последующих циклах ведут до темп-ератур (МН+50°С)-500°С.

Охлаждение ниже температур (МН+50°С) недопустимо во избежание закалки поверхности и ухудшения пластических свойств металла. Охлаждение выше 500°С не обеспечит достаточный отбор тепла, необходимый для завершения процес- сов охлаждения.

На последующих циклах охлаждение ведут аналогично. Циклическое охлаждение проводят до достижения среднемассовой температуры 650-500°С, при которой завершается перлитное превращение, и затем металл охлаждают на воздухе до комнатной температуры.

По окончании термической обработки проката в соответствии с указанным способом формируется двухслойная структура, состоящая из поверхностного слоя зернистого перлита глубиной 0,05-0,3 мм и центрального слоя, состоящего из тонкопластинчатого перлита и сорбита.

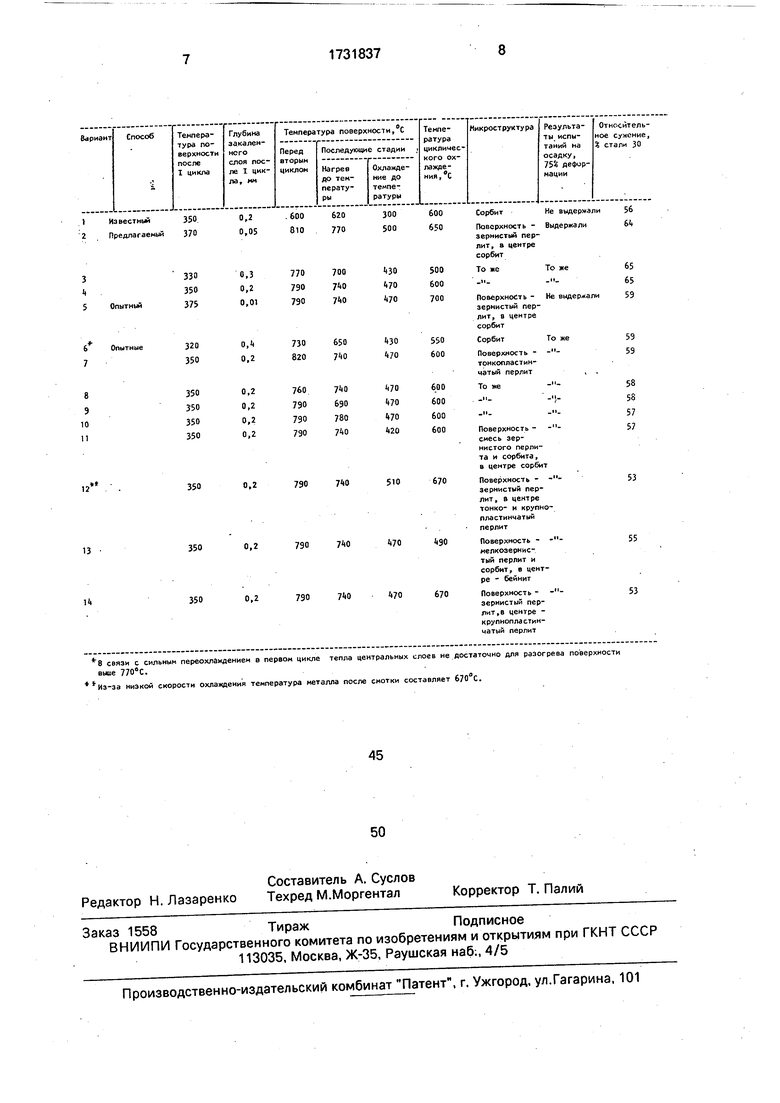

Предлагаемый способ был осуществлен при производстве бунтового проката диаметром 7 мм из сталей марок 30 и ЗОХ на непрерывном стане 250. Температура проката перед охлаждением составляла 1000-1030°С. Охлаждение металла осуществляли на участке между чистовой клетью стана и моталками. Линия охлаждения состоит из четырех охлаждающих устройств с участками воздушного охлаждения между ними. Ускоренное охлаждение производят путем подачи воды под давлением 1,6 МПа в охлаждающие устройства. Интенсивность охлаждения регулируют путем изменения расхода воды. На участках воздушного охлаждения производится разогрев поверхностных слоев и выравнивание температуры по сечению.

В первом охлаждающем устройстве производят переохлаждение поверхности на глубине 0,05-0,3 мм ниже точки Мн. Для контроля режима охлаждения расчетным путем определяют температуру поверхности металла после первого цикла охлаждения, которая обеспечивает переохлаждение металла ниже точки Мн на заданную величину. Для стали 30 точка Мн составляет 380°С. При этом для осуществления переохлаждения ниже точки Мн на глубине 0,05 мм температура после первой стадии составляет 370°С, а для обеспечения глубины переохлаждения 0,3 мм - 330°С. Температуру поверхности контролировали с помощью автоматического пирометра и дополнительно определяли глубину закаленного поверхностного слоя путем металлографических исследований микроструктуры стали,

На участке воздушного охлаждения поверхностный слой металла разогревался за счет тепла внутренних слоев. Расстояние между первым и вторым охлаждающими устройствами обеспечивало разогрев поверхности до 770-810°С. Критические точки стали 30 равны Aci 730°С, Асз 820°С. Дополнительно интенсивность разогрева регулировалась путем принудител- ной подачи сжатого воздуха. После охлаждения во втором охлаждающем устройстве температура поверхности была в пределах 430- 500°С. Третье охлаждающее устройство

было установлено на расстоянии, обеспечивающем разогрев металла до 700-770°С. Охлаждение производили до достижения поверхностью температуры 430-500°С.

Аналогичным образом сталь охлажда- лась и в четвертом охлаждающем устройстве.

Температура металла после смотки в бунты составляла 500-650°С. Дальнейшее охлаждение до комнатной температуры осу- ществляли на воздухе. Дополнительно были проведены опытные режимы, в которых параметры охлаждения устанавливались за граничную область, указанную в предлагаемом способе. Результаты экспериментов сведены в таблицу.

Использование предлагаемого способа циклического охлаждения подката позволяет сформировать поверхностный слой зернистого перлита и дает по сравнению с известными способами следующие преимущества: повышение технологической пластичности стали, что обеспечивает безобрывное волочение проволоки, и увеличение выхода годного готовой метизной

продукции, подвергаемой в дальнейшем деформации, например проволоки для холодной осадки.

Формула изобретения Способ термической обработки проката преимущественно из углеродистых и низколегированных сталей с использованием тепла прокатного нагрева, включающий термоциклирование до достижения средне- массовой температуры 650-500°С путем охлаждения и нагрева в процессе каждого цикла и дальнейшее окончательное охлаждение до комнатной температуры, отличающийся тем, что, с целью повышения пластичности стали путем формирования поверхностного слоя зернистого перлита, в процессе первого цикла производят переохлаждение поверхности на глубине 0,05-0,3 мм ниже точки Мн, затем ведут нагрев до достижения поверхностью температуры (Ас1+40°С)-(Асз-10°С), второй и последующие нагревы осуществляют до (Aci+40°C)- 700°С, охлаждение поверхности при втором и последующих циклах проводят до температуры (МН+50°С)-500°С.

зернистый перлит в центре сорбит

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки проката из углеродистых и низколегированных сталей | 1989 |

|

SU1696501A1 |

| Способ термической обработки крупносортного проката из заэвтектоидных сталей | 1990 |

|

SU1770384A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| Способ термической обработки проката из доэвтектоидных сталей бейнитного класса | 1990 |

|

SU1717646A1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТА ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1992 |

|

RU2040558C1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1992 |

|

RU2025503C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| Способ обработки проката | 1980 |

|

SU910804A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2212458C1 |

Изобретение относится к металлургии, а именно к термической обработке проката из углеродистых и низколегированных сталей. Цель изобретения - повышение пластичности металла. Способ включает циклическое охлаждение до 650-500°С, второй цикл начинают при достижении температуры поверхности (Aci+ 40°C) - (Асз - 10°С), третий и последующие циклы - при (Aci+40°C)-700°C, окончательное охлаждение ведут на воздухе. Способ позволяет повысить пластичность подката и эксплуатационную стойкость деталей. 1 табл.

8 связи с сильным переохлаждением в первом цикле тепла центральных слоев не достаточно для разогрева поверхности выше 770вС.

Из-за низкой скорости охлаждения температура металла после смотки составляет .

| Патент США № 4604145, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 755855,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1989-08-07—Подача