Изобретение относится металлургии и может быть использовано при термической обработке стальных изделий.

Цель изобретения - предотвращение трещинообразования и упрощение способа,

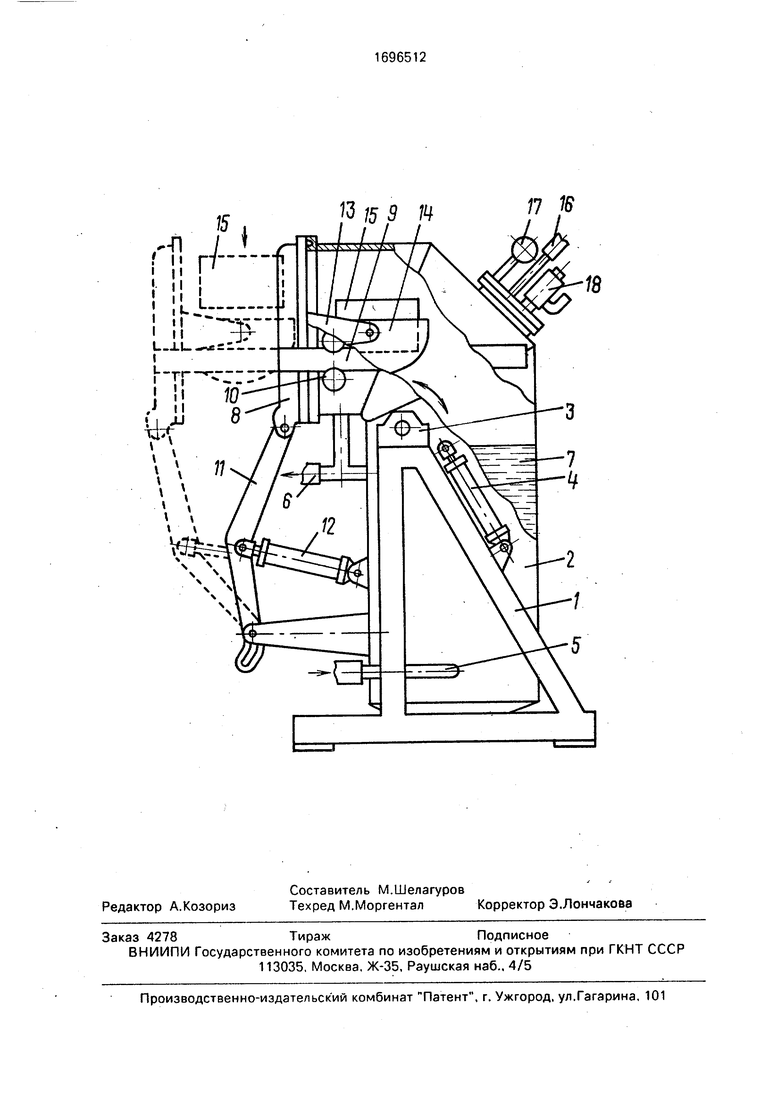

На чертеже показано устройство для реализации предлагаемого способа.

Устройство состоит из закрепленной на раме 1 закалочной камеры 2, снабженной поворотной осью 3. Поворот на 180° и возврат в исходное положение осуществляется пневмоцилиндром 4. Камера 2 снабжена входным 5 и выходным б патрубками для осу- ществления циркуляции жидкой закалочной среды 7, Камера имеет крышку 8, с которой жестко связаны боковые направляющие 9. Крышка опирается на ролики 10. Посредством рычага 11 крышка связана с пневмоци- линдром 12, который служит для запирания

и открывания крышки 8. К внутренней стенке крышки 8 на кронштейнах 13 шарнирно подвешена (корзина 14 для приема закаливаемых изделий б. Избыточное давление подается через напорный патрубок 16 в верхней части камеры, где также установлены манометр 17 и предохранительный клапан 18,

Пример. Партию цилиндрических валов диаметром 8 мм, длиной 80 мм из стали 40Х, уложенных в специальном лотке, нагревают в печи до температуры аустени- зации Тауст 840-860°С и после выдержки помещают в корзину 14устройства. Корзина 14 имеет приспособление для закрепления лотка с деталями. В качестве закалочной среды используется вода. После закрытия крышки 8 закалочной камеры 2 внутри создается давление 12,6 МПа. Затем провоО

ч: о

CJ

N:

дится охлаждение путем поворота камеры 2 вокруг оси 3. В перевернутом состоянии камера удерживается в течение 2 с и затем возвращается в исходное состояние, затем через выпускной клапан снимают давление, открывают крышку 8 и извлекают закаленные детали.

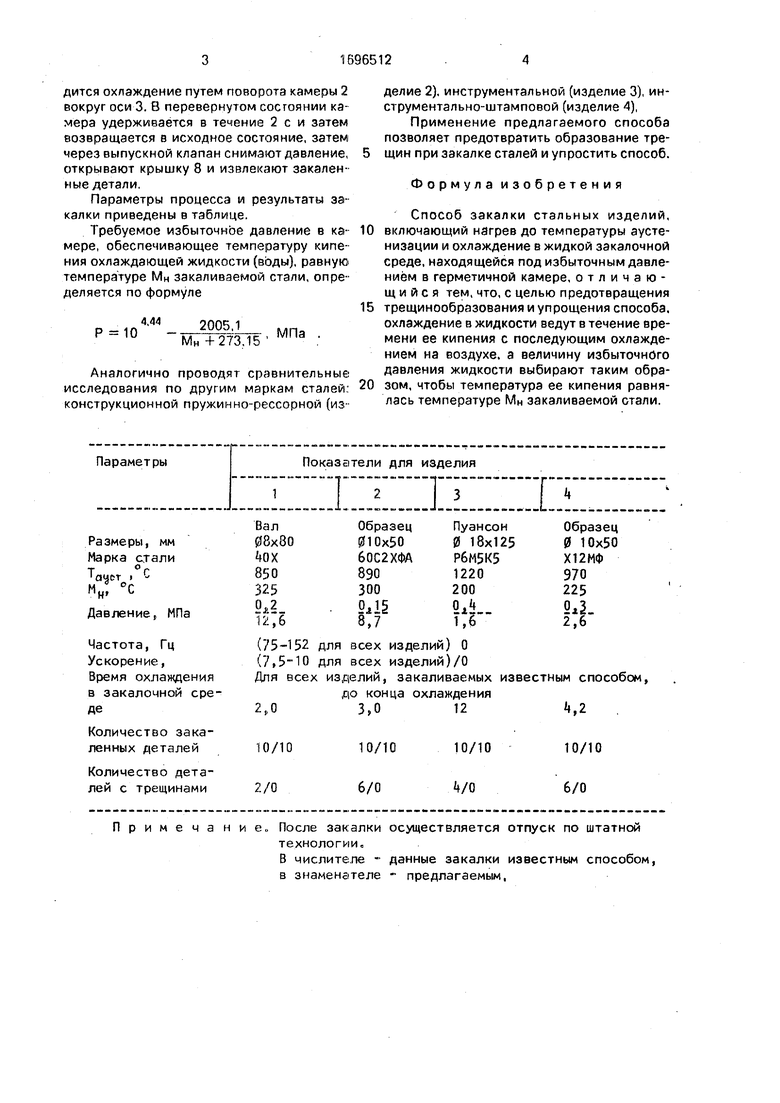

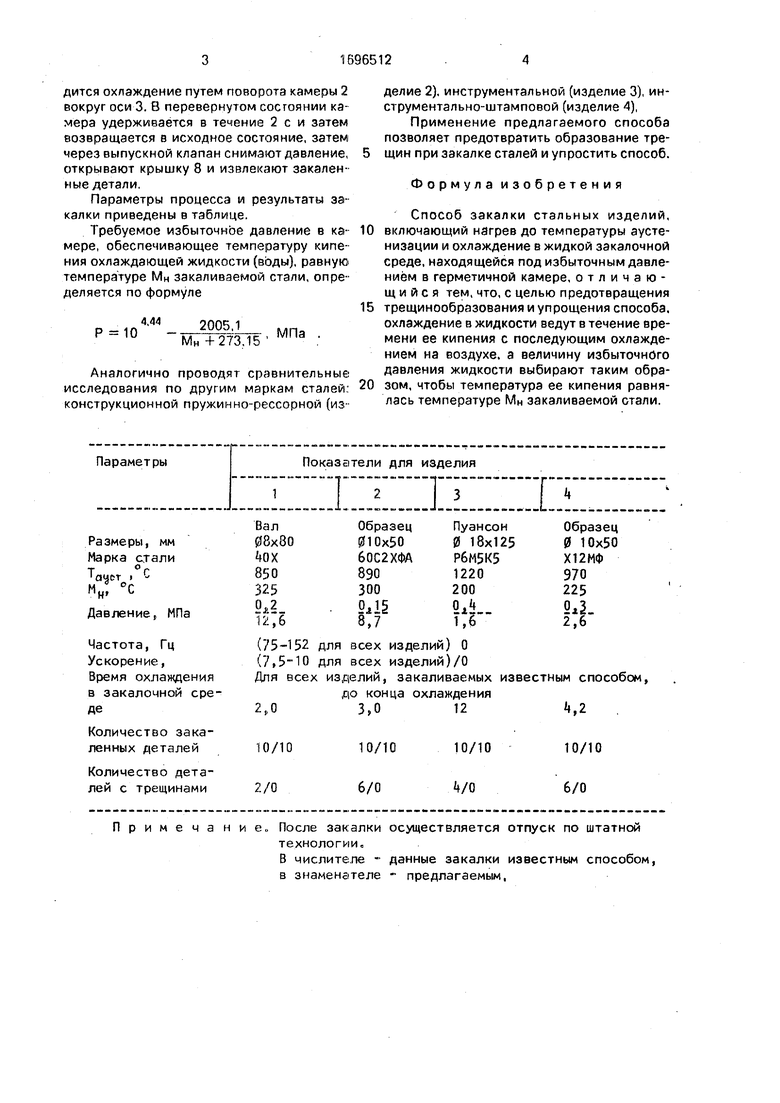

Параметры процесса и результаты зэ- калки приведены в таблице.

Требуемое избыточное давление в камере, обеспечивающее температуру кипения охлаждающей жидкости (воды), равную температуре Мн закаливаемой стали, определяется по формуле

4,44

10

2005,1

Мн +273,15

МПа

Аналогично проводят сравнительные исследования по другим маркам сталей: конструкционной пружинно-рессорной (изделие 2), инструментальной (изделие 3), ин- струментально-штамповой (изделие 4),

Применение предлагаемого способа

позволяет предотвратить образование трещин при закалке сталей и упростить способ.

Формула изобретения

Способ закалки стальных изделий, включающий нагрев до температуры аусте- низации и охлаждение в жидкой закалочной среде, находящейся под избыточным давлением в герметичной камере, отличающийся тем, что, с целью предотвращения трещинообразования и упрощения способа, охлаждение в жидкости ведут в течение времени ее кипения с последующим охлаждением на воздухе, а величину избыточного давления жидкости выбирают таким обра- зом, чтобы температура ее кипения равнялась температуре Мн закаливаемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стали | 1978 |

|

SU797243A1 |

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

| Способ управления процессом закалки | 1986 |

|

SU1395683A1 |

| Способ закалки пластинчатых изделий | 1988 |

|

SU1687632A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| Закалочная среда | 1986 |

|

SU1423605A1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2552801C2 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026421C1 |

Изобретение относится к металлургии и может быть использовано при термической обработке стальных изделий. Цель изобретения - предотвращение трещинообразова- ния и упрощение способа. Стальные изделия греют до температуры аустениза- ции и после выдержки помещают в камеру высокого давления, содержащую в качестве закалочной среды воду. Камеру герметизируют и повышают в ней давление до величины, обеспечивающей температуру кипения воды при температуре Мн стали, после чего поворотом камеры погружают изделие в воду и проводят охлаждение в течение времени кипения закалочной среды. Заключительным этапом является поворот камеры в исходное положение, ее разгерметизация, дальнейшее охлаждение деталей на воздухе и их отпуск. Способ прост в реализации и позволяет предотвратить трещи- нообразование. 1 ил., 1 табл.

Примечание;,, После закалки осуществляется отпуск по штатной

технологии.

В числитепе - данные закалки известным способом, в знаменателе - предлагаемым,

.-Л

77 Я

| Авторское свидетельство СССР №701161, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-07—Подача