00

со ел

О5

00 00

30

Изобретение относится к термической обработке металлов, в частности к способам закалки стальных цилиндрических деталей в потоке воды под регулируе:мым избыточным давлением, и может найти, применение для термообработки деталей типа полуосей авто- ьюбиля.

Целью изобретения является повьпае- д кие прочностных свойств закаливаемых деталей.

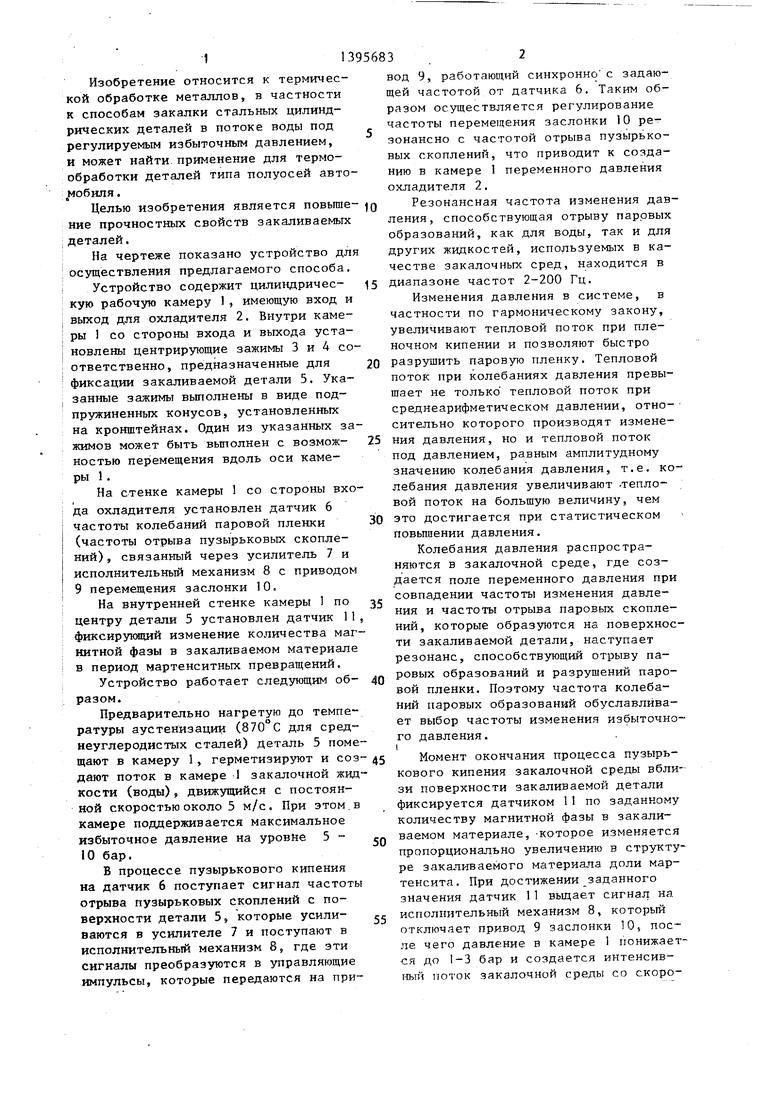

На чертеже показано устройство для осуществления предлагаемого способа. Устройство содержит цилиндричес- 15

кую рабочз) камеру , имеющую вход и выход для охладителя 2. Внутри каме- ры 1 со стороны входа и выхода уста- новлены центрирующие зажимы 3 и 4 со- ответственно, предназначенные для 20 фиксации закаливаемой детали 5. Ука- занные зажимы вьтолнены в виде подпружиненных конусов, установленных на кронштейнах. Один из указанных зажимов может быть вьшолнен с возмож- 25 ностьго перемещения вдоль оси камеры 1 .

На стенке камеры 1 со стороны входа охладителя установлен датчик 6 частоты колебаний паровой пленки (частоты отрыва пузырьковых скоплений) , связанный через усилитель 7 и исполнительный механизм 8 с приводом

9перемещения заслонки 10.

На внутренней стенке камеры 1 по центру детали 5 установлен датчик 11, фиксирукяций изменение количества магнитной фазы в закаливаемом материале в период мартенситных превращений.

Устройство работает следующим образом.

Предварительно нагретую до температуры аустенизаци1 (870° С для сред- неуглеродистых сталей) деталь 5 помещают в камеру 1, герметизируют и соз- 5 дают поток в камере 1 закалочной жидкости (воды), движущийся с постоянной скоростью около 5 м/с. При этом. Б камере поддерживается максимальное избыточное давление на уровне 5

10бар.

В процессе пузырькового кипения на датчик 6 поступает сигнал частоты отрыва пузырьковых скоплений с поверхности детали 5, которые усиливаются в усилителе 7 и поступают в исполнительный механизм 8, где эти сигналы преобразуются в управляющие импульсы, которые передаются на при35

40

50

55

30

д

5

20 25

5

35

0

0

5

вод 9, работающий синхронно с задающей частотой от датчика 6. Таким образом осуществляется регулирование частоты перемещения заслонки 10 резонансно с частотой отрыва пузырьковых скоплений, что приводит к созданию в камере 1 переменного давления охладителя 2.

Резонансная частота изменения давления, способствующая отрыву паровых образований, как для воды, так и для других жидкостей, используемых в качестве закалочных сред, находится в диапазоне частот 2-200 Гц.

Изменения давления в системе, в частности по гармоническому закону, увеличивают тепловой поток при пленочном кипении и позволяют быстро разрушить паровую пленку. Тепловой поток при колебаниях давления превышает не только тепловой поток при среднеарифметическом давлении, отно- сительно которого производят изменения давления, но и тепловой поток под давлением, равным амплитудному значению колебания давления, т.е. колебания давления увеличивают -тепловой поток на большую величину, чем это достигается при статистическом повьпцении давления.

Колебания давления распространяются в закалочной среде, где создается поле переменного давления при совпадении частоты изменения давления и частоты отрыва паровых скоплений, которые образуются на поверхности закаливаемой детали, наступает резонанс, способствующий отрыву паровых образований и разрушений паровой пленки. Поэтому частота колебаний паровых образований обуславливает выбор частоты изменения избыточного давления. I

Момент окончания процесса пузырькового кипения закалочной среды вблизи поверхности закаливаемой детали фиксируется датчиком 11 по заданному количеству магнитной фазы в закаливаемом материале, -которое изменяется пропорционально увеличению в структуре закаливаемого материала доли мартенсита. При достижении заданного значения датчик 11 вьщает сигнал на исполнительный механизм 8, который отключает привод 9 заслонки 10, после чего давление в камере 1 понижается до 1-3 бар и создается интенсивный поток закалочной среды со скоробтью до 20 м/с. Выбор такого давления обусловлен техническими условиями подачи закалочной среды- (воды) из водопроводной сети. Скорость потока среды также обусловлена максимальной технической возможностью закалочно го устройства.

Возможны другие устройства, обеспечивающие импульсное повьшгение дав- ления и вибрацию с частотой, соответствующей отрыву пузырьковых скоплений с закаливаемой поверхности.

П

р и м е р. Полуось автомобиля, 15

изготовленную из ст. 40Х2МА, нагревали

качество закалки (полностью устранит возможность образования закалочных трещин, на 20% повысить твердость поверхности деталей, на 15% уменьшить коробление деталей, а также су щественно улучшить равномерность за калки) , но и повысить прочностные свойства материала в среднем на 20% что дает возможность заменить высок легированные марки стали на простые углеродистые. Долговечность полуосе из ст. 47ГТ при циклических испытаниях Возросла более чем в 3 раза по сравнению с долговечностью полуосей

стали 40ХН2М.

Формула изобретения

изготовленных из высоколегированной ли до 860 С и помещали в герметизируемую цилиндрическую проходную зак.а- лочную камеру, в которую под давлением 6 бар нагнетали воду. В период 20 начала пузырькового кипения посредством заслонки, установленной на выходе потока из закалочной камеры, периодически создавали мгновенный останов движения потока среды с частотой за- 25 пираний 3 Гц. После окончания процесСпособ управления процессом закал ки, включающий подачу охладителя в рабочую камеру и его циркуляции, о т личающийся тем, что, с целью повышения прочностных свойств обрабатываемых деталей, регистрируют частоту отрьта пузырьковых скоплений с закаливаемой поверхности, осуществляют пульсацию потока охладителя в камере с частотой пульсации, равной частоте отрьгеа пузьфьковых скоплений одновременно измеряют изменение магнитной фазы в материале обрабатываемой детали в интервале мартенситного превращения, сравнивают ее с эталонным значением, при достижении которо го поток охладителя стабилизируют.

са пузырькового кипения (спустя 25 с) привод заслонки отключали и продолжали охлаждение детали в свободном потоке среды, движущейся со скоростью 10-15 м/с в течение 7 с,затем отключали подачу закалочной среды, деталь извлекали и производили отпуск при 620 С в течение 2 ч.

Способ закалки стальных цилиндрических позволяет по сравнению с прототипом не только повысить

Q15

95683

качество закалки (полностью устранить возможность образования закалочных трещин, на 20% повысить твердость поверхности деталей, на 15% уменьшить коробление деталей, а также существенно улучшить равномерность закалки) , но и повысить прочностные свойства материала в среднем на 20%, что дает возможность заменить высоколегированные марки стали на простые углеродистые. Долговечность полуосей из ст. 47ГТ при циклических испытаниях Возросла более чем в 3 раза по сравнению с долговечностью полуосей.

стали 40ХН2М.

изготовленных

Формула изобретения

изготовленных из высоколегированной

изготовленных из высоколегированной

Способ управления процессом закалки, включающий подачу охладителя в рабочую камеру и его циркуляции, о т- личающийся тем, что, с целью повышения прочностных свойств обрабатываемых деталей, регистрируют частоту отрьта пузырьковых скоплений с закаливаемой поверхности, осуществляют пульсацию потока охладителя в камере с частотой пульсации, равной частоте отрьгеа пузьфьковых скоплений, одновременно измеряют изменение магнитной фазы в материале обрабатываемой детали в интервале мартенситного превращения, сравнивают ее с эталонным значением, при достижении которого поток охладителя стабилизируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стали | 1978 |

|

SU797243A1 |

| Устройство для закалки изделий | 1987 |

|

SU1470785A1 |

| Устройство для закалки деталей | 1978 |

|

SU789600A1 |

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2417950C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОХЛАЖДЕНИЯ ПРОКАТА | 2001 |

|

RU2183522C1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Способ закалки стальных изделий | 1986 |

|

SU1375661A1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

Изобретение относится к термической обработке и предназначено для Зтравления процессом закалки. Цель изобретения - повьшение прочностных свойств деталей. Управление процес- сом закалки основано на регистрации частоты отрыва пузырьковых скоплений с закаливаемой поверхности, измеряемой датчиком 6. Это позволяет, в свою очередь,регулировать частоту пульсации потока закалочной среды в камере 1 при помощи заслонки Ю, соединенной через исполнительный механизм 8 и усилитель 7 с датчиком 6. Кроме того, сравнивают нарастай: . количества магнитной фазы датчиком 11 в процессе мартенситного превращения с эталонным значением параметров потока закалочной жидкости и при их равенстве стабилизируют поток йхлаж- i дения. 1 ил. (Л

| Натанзон Е.И., Теминко Л.С | |||

| Одновременная закалка полуосей грузовых автомобилей | |||

| - Автомобильная промьшшенность, 1976, № 10, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-05-15—Публикация

1986-11-10—Подача