Изобретение относится к получению антифрикционных покрытий газотермическим напылением при восстановлении изношенных и упрочнении новых деталей цилиндро- поршневой группы дизелей, например поршневых колец, и может быть использовано в различных отраслях народного хозяйства для нанесения покрытий на рабочие поверхности деталей, работающих в условиях трения.

Целью изобретения является сокращение периода приработки и уменьшение износа покрытия в условиях ограниченной смазки.

По изобретению для формирования газотермических покрытий наносят адгезйон- ный слой толщиной 50-100 мкм при установке сопла аппарата на 50-100 мм от подложки, наносят основной слой толщиной, по крайней мере в четыре раза большей

толщины адгезионного слоя, и на основной слой пористостью 10-13% напыляютприра- боточный слой толщиной 150-250 мкм, при этом пористость приработочного слоя дол- $на быть 16-20%, и все слои напыляют из стали.

Способ осуществляют следующим образом.

После дробеструйной обработки поверхности закрепляют оправку с поршневыми кольцами в патроне вращателя. Устанавливают сопло аппарата на расстоянии 50-100 мм от поверхности подложки. Напыляют адгезионный слой толщиной 50-100 мкм. Затем устанавливают сопло на расстояние 100-250 мм и напыляют основной слой толщиной, по крайней мере в четыре раза большей толщины адгезионного слоя, пористостью 10-13%. Пористость 10-13% обеспечивает поры достаточно большие для

о о о ел

3

удержания смазки в покрытии и достаточно малые для предотвращения улавлиёания крупных частиц, которые могли бы вызвать сильный износ поршневого кольца и гильзы цилиндра дизеля, Увеличение пористости основного слоя более 13% приводит к коге- зионным разрушениям и интенсивному износу при использовании обкаточных присадок в дизельном топливе (АЛП-4Д) и масла (ОМД-14), Уменьшение пористости менее 10% при толщине слоя более 200 мкм приводит к отслоению покрытия.

Далее устанавливают сопло аппарата на определенное расстояние (до 350 мм) от поверхности подложки и напыляют прира- боточный слой толщиной 150-250 мкм, пористостью 16-20%. Толщина прирабо- точного слоя определяется припуском на последующую механическую обработку (шлифование) 0,1-0,2 мм. При увеличении пористости более 20% покрытие из различных применяемых материалов разрушается при установке колец в верхних канавках поршней дизеля. Уменьшение пористости менее 16% связано с увеличением периода приработки покрытия из различных материалов и при значительных геометрических погрешностях внутренней поверхности втулки цилиндра (обычно 30-50 мкм) потерей работоспособности узла в целом. Рас- стояние между соплом и подложкой до 350 мм обеспечивает необходимую пористость приработочного слоя,

В результате предотвращается разрушение покрытия в период приработки пор- шневого кольца и втулки цилиндра, сокращается период приработки, за один и тот же период работы основного слоя зазор в замке кольца увеличивается на ме- нь шую величину, т.е. повышается работо- способность антифрикционного покрытия поршневых колец.

П р и м е р 1. Нанесение антифрикционных покрытий осуществляют электродуговой металлизацией уплотнительных поршневых колец дизеля 10Д100. В качестве металлизатора используют аппарат ЭМ- 12, источник питания Тимез-500 (КДМ-2). Материал кольца - высокопрочный чугун (ВЧХНМД). Для напыления используют вы- соколегированную стальную проволоку марки 10Х16Н25АМ6 диаметром 2,0 мм.

Предварительно экспериментальным путем определяют: давление воздуха 0,55 МПа, расход воздуха 2,5 м3/мин, рабочий ток дуги 240 А, напряжение на дуге 30 В, число оборотов вращения оправки 120 об/мин, скорость подачи проволоки 3,8 м/мин.

После обезжиривания поршневые кольца собирают на оправки по 20 штук, протачивают канавки под покрытие. Проводят дробеструйную подготовку поверхности (расход воздуха 1.5 м3/мин, расход дроби 0,5 дм /мин).После дробеструйной обработки поверхность обдувают сжатым воздухом. Осуществляют металлизацию поршневых колец.

Устанавливают сопло аппарата на 100 мм от поверхности подложки и наносят адгезионный слой толщиной 100 мкм. Устанавливают сопло аппарата на 170 мм и наносят основной слой толщиной 500 мкм, пористостью 11-12%. Затем устанавливают сопло аппарата на 300 мм и напыляют приработоч- ный слой толщиной 200 мкм и пористостью 20%.

П р и м е р 2. Способ осуществляют аналогично примеру 1, при этом наносят основной слой пористостью 13%, толщиной 450 мкм при установке сопла на расстояние 190 мм и приработочный слой пористостью 18%, толщиной 250 мкм при установке сопла на расстояние 270 мм.

ПримерЗ. Способ осуществляют аналогично примеру 1. при этом наносят адгезионный слой толщиной 50 мкм, основной слой пористостью 10%, толщиной 600 мкм при установке сопла на расстояние 140 мм и приработочный слой пористостью 16%, толщиной 150 мкм при установке сопла на расстояние 240 мм.

П р и м е р 4. Способ осуществляют аналогично примеру 1, при этом наносят адгезионный слой толщиной 50 мкм, основной слой пористостью 14-15%, толщиной 500 мкм при установке сопла на расстояние 220 мм и приработочный слой пористостью 14-15%, толщиной 250 мкм при установке сопла на расстояние 220 мм,

П р и м е р 5. Способ осуществляют аналогично примеру 1, при этом наносят основной слой пористостью 8-9%, толщи- ной 600 мкм при установке сопла на расстояние 120 мм и приработочный слой пористостью 21-22%, толщиной 100 мкм при установке сопла на расстояние 330 мм.

После металлизации покрытие шлифуют до номинального размера (припуск на обработку 0,1-0,2 мм), при этом толщину приработочного слоя выдерживают равной 30-50 м км. В примере 5 после механической обработки верхний слой отсутствует, что приводит к разрушению покрытия.

После этого определяют период приработки и износа покрытия поршневых колец.

Испытания покрытий колец проводят на экспериментальном кольце ВНИИЖТ на дизеле 10Д100. Используют дизельное топ- .ливо Л. Испытания проводят при форсированном рабочем режиме дизеля (при по- вышенном расходе топлива), характеризующемся температурой поршня в области поршневых колец 300-350°С и давлением газов f до 130 кг/см2, что резко ухудшает условия трения поверхностей кольца и втулки ци- линдра, связанные с вынужденным ограничением (а в некоторых случаях прекращением) подачи масла М14Б в зону контакта из-за его интенсивного выгорания. Температуру 340°С и давление газов 120 кг/см2 контролируют по приборам,

Начальный зазор в замке поршневых колец после установки их во втулку цилиндра дизеля равен 1,5 мм.

Период приработки покрытия определяют временем работы кольца до стабилизации износа сопряженных поверхностей кольца и втулки, т.е. до того момента, когда скорость изменения зазора в замке кольца устанавливается постоянной. В начальный период работы кольца замеры зазора в замке производят через каждые 30 мин.

Износ покрытия колец оценивают изменением зазора в замке кольца путем измерения зазора после стабилизации процесса износа сопряженных поверхностей, т.е. при постоянной скорости изменения зазора в

5 10 5

0

5

0

замке. Производят измерение зазора после 100 ч работы дизеля (мм/100 ч).

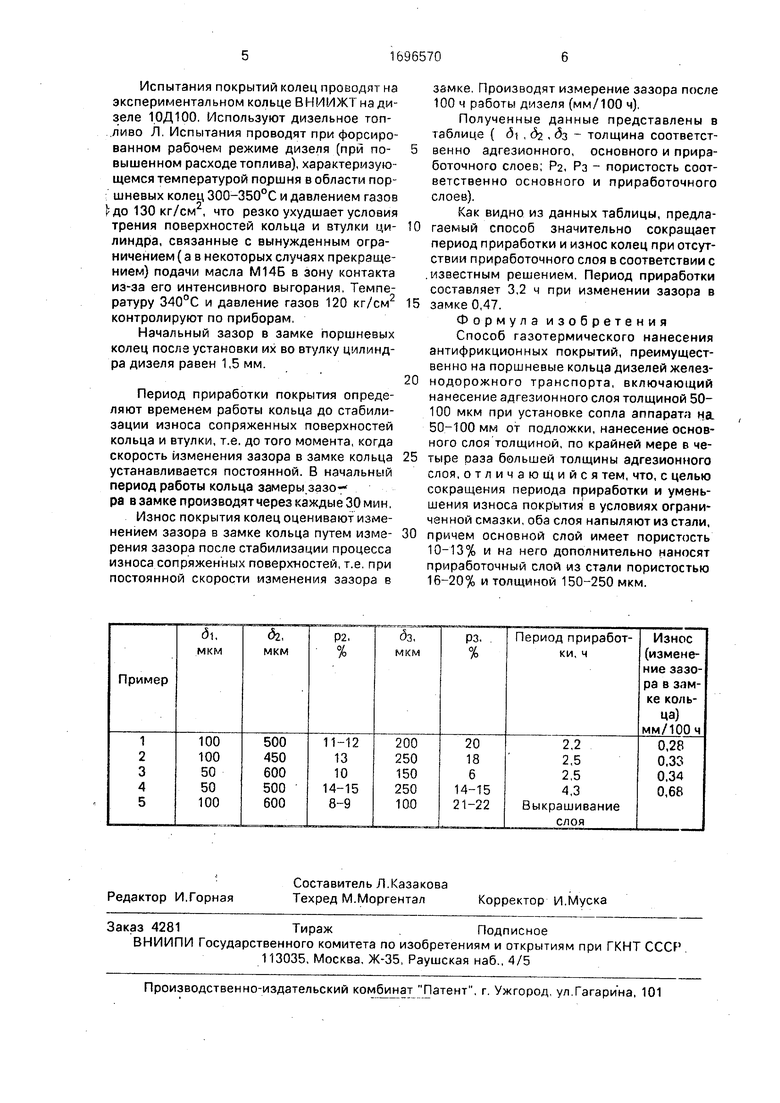

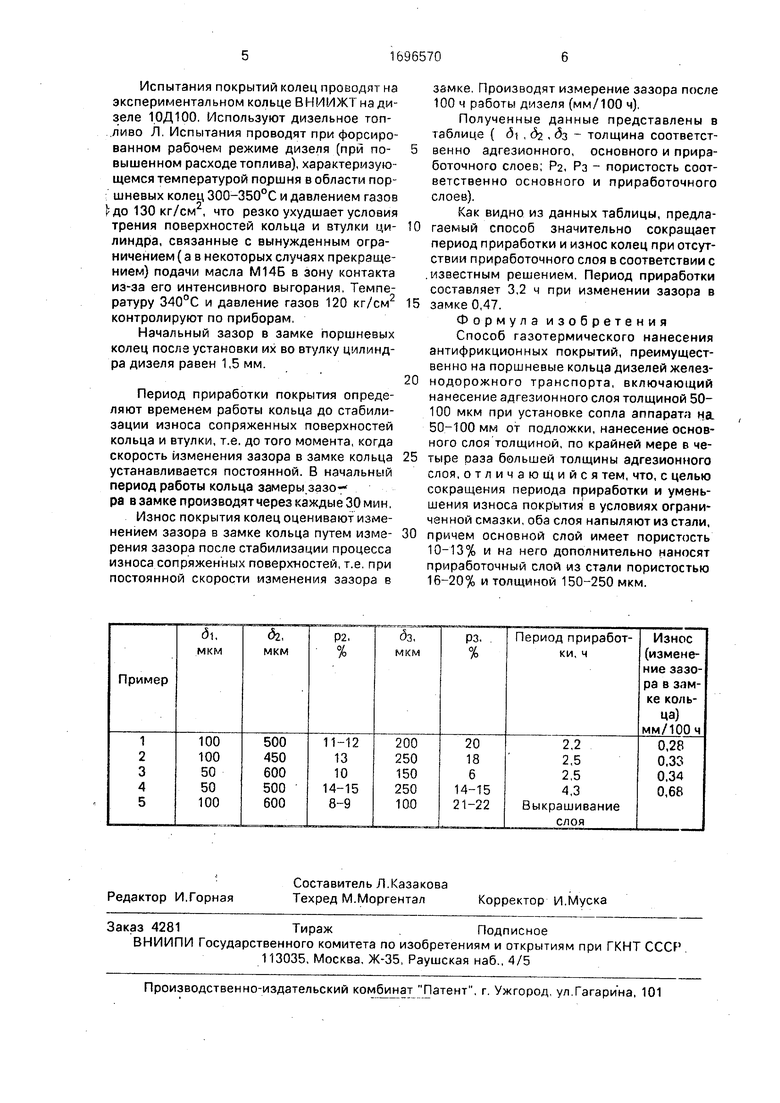

Полученные данные представлены в таблице ( 5i , 62 , 63 - толщина соответственно адгезионного, основного и прира- боточного слоев; Р2, Рз - пористость соответственно основного и приработочного слоев).

Как видно из данных таблицы, предлагаемый способ значительно сокращает период приработки и износ колец при отсутствии приработочного слоя в соответствии с .известным решением. Период приработки составляет 3,2 ч при изменении зазора в замке 0,47.

Формула изобретения

Способ газотермического нанесения антифрикционных покрытий, преимущественно на поршневые кольца дизелей железнодорожного транспорта, включающий нанесение адгезионного слоя толщиной 50- 100 мкм при установке сопла аппарата на 50-100 мм от подложки, нанесение основного слоя толщиной, по крайней мере в четыре раза большей толщины адгезионного слоя, отличающийся тем, что, с целью сокращения периода приработки и уменьшения износа покрытия в условиях ограниченной смазки, оба слоя напыляют из стали, причем основной слой имеет пористость 10-13% и на него дополнительно наносят приработочный слой из стали пористостью 16-20% и толщиной 150-250 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА И ГИЛЬЗА ЦИЛИНДРА | 1995 |

|

RU2134810C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2241783C1 |

| Способ нанесения многослойного ионно-плазменного антифрикционного покрытия на поршневые кольца | 1990 |

|

SU1782996A1 |

| СПОСОБ ТЕРМИЧЕСКОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2003 |

|

RU2242535C1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2003 |

|

RU2245938C1 |

| Способ газотермического нанесения стальных покрытий | 1989 |

|

SU1731863A1 |

| ДЕТАЛЬ МАШИНЫ ДЛЯ ПАРЫ СКОЛЬЖЕНИЯ, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2433206C2 |

| ПОРШНЕВОЕ КОЛЬЦО ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЛИ ПОРШНЕВОГО КОМПРЕССОРА | 1996 |

|

RU2110693C1 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, С ПОКРЫТИЕМ | 2014 |

|

RU2649490C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

Изобретение касается получения антифрикционных покрытий газотермическим напылением при восстановлении и упрочнении деталей, работающих в условиях трения. Целью изобретения является сокращение периода приработки и уменьшение износа покрытий в условиях ограниченной смазки. Способ формирования газотермических покрытий по изобретению включает на- несение адгезионного слоя толщиной 50-100 мкм при установке сопла аппарата на 50-100 мм от подложки, нанесение основного слоя толщиной, по крайней мере в 4 раза большей толщины адгезионного слоя, с пористостью 10-13% и напыление приработочногослоя толщиной 150-250 мкм, при этом пористость приработочного слоя составляет 16-20%. В результате при нанесении покрытий на поршневые кольца дизеля период приработки составил 2,2-2,5 ч при изменении зазора в замке кольца 0,28-0,34 мм/100 ч. 1 табл.

| Способ получения сульфата натрия обезвоживанием мирабилита в аппарате кипящего слоя | 1959 |

|

SU123952A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Патент США № 4232056, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1991-12-07—Публикация

1989-02-28—Подача