со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДМЕТА КУХОННОЙ УТВАРИ С ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ ИЗ СЕРЕБРА ИЛИ СПЛАВА СЕРЕБРА | 2013 |

|

RU2640481C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ДЛИННОМЕРНОГО ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ ТИПА ТРУБ ИЗ СТАЛИ И БИМЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ УКАЗАННЫМ СПОСОБОМ | 2022 |

|

RU2787873C1 |

| Способ химико-термической обработки | 1989 |

|

SU1726554A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ПОРОШКОВЫХ СПЛАВОВ ЖЕЛЕЗА И ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2230825C2 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| ВАННА РАСПЛАВЛЕННЫХ СОЛЕЙ ДЛЯ АЗОТИРОВАНИЯ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ ИЗ СТАЛИ И СПОСОБ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2590752C2 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

Изобретение относится к металлургии, в частности к азотированию деталей из нержавеющих сталей, и может быть использовано в машиностроении и приборостроении. Цель изобретения - повышение коррозионной стойкости азотированного слоя, В способе обработки деталей из нержавеющих сталей, включающем механическую обработку и последующее газовое азотиро- вание при 500-650°С, в качестве механической обработки проводят полировку, а азотирование проводят при степени «диссоциации аммиака, выбираемой в зависимости от температуры Т азотирования по формуле 412,25 -2,36 -Т + 44,03- Т2 - 2,64- -Т3 826,53 + 3,77- Т - 56,56 -10 -Т2+ 2,91- -Т3. Применение способа позволит в 2-2,5 раза повысить коррозионную стойкость азотированного слоя. 1 ил.. 2 табл.

Изобретение относится к металлургии, в частности к химико-термической обработке деталей из нержавеющих сталей, премму- щественно к способам азотирования, Изобретение может быть использовано в машиностроении, приборостроении и в других смежных областях промышленности.

Целью изобретения является повышение коррозионной стойкости азотированного слоя,

В способе обработки деталей из нержавеющих сталей, включающем механическую обработку и последующее газовое азотирование при 500-650°С, в качестве механической обработки проводят полировку, а азотирование проводят при степени диссоциации аммиака а, выбираемой в зависимости от температуры азотирования Т по формуле: 412,25- 2,36 -Т+ 44,03 -10 4 -Т2 2,64 -Т3 а - 826,53 + 3,77 Т - 56,56- 10 4-Т2+ 2,91 .

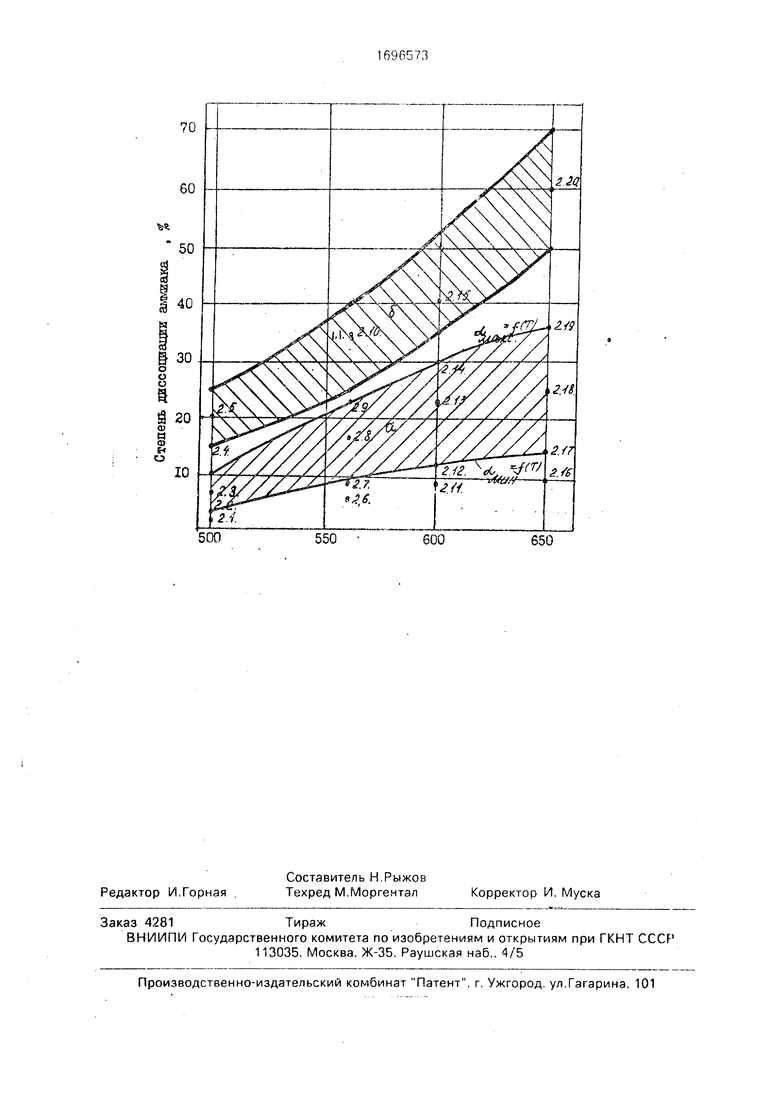

Для расчета оптимальной области изменения степени диссоциации аммиака в зависимости от температуры азотирования используются соответствующие экспериментальные данные, а именно: степень диссоциации аммиака по предлагаемому способу при 500°С составляет 3-10%, при 560°С - 24%, при 600°С - 11-30%, при 650°С-14-35%.

На чертеже представлена предлагаемая а и известная б области варьирования степени диссоциации аммиака и температуры процесса.

На чертеже точка 1.1 есть координата варьируемых параметров (температуры Т и степени диссоциации аммиака а) известного способа обработки, а точки 2.1-2.20 - соответственно координаты Т и а предлагао ю о ел

х|

00

емого способа обработки деталей из нержавеющих сталей (см. табл. 1).

При каждой из температур - 500, 560, 600 и 650°С приведены оптимальная степень диссоциации аммиака (6, 16, 22, 25), граничные и выходящие за границы оптимальной области значения. По соответствующим граничным точкам максимальной (10, 24, 30, 35) и минимальной (3, 8, 11, 14) степени диссоциации аммиака вычислены уравнения:

«макс--826,53+ 3,77 + 2,91 -10

,-6

«мин - 412,25 - 2,36 Т + 44,03- 10

,64- 10

-6

Т3.

Расчеты проводились методом наименьших квадратов по стандартной методике.

С помощью рентгеноструктурного анализа установлено, что после механической шлифовки с последующей полировкой нержавеющей стали 03X12Н10МТ остаточные напряжения I рода составляют (-45)-(-47) кгс/мм2, а после шлифовки - (-30)- (-33) кгс/мм2.

Известно, что механическая обработка поверхности, приводящая к локальному наклепу, влияет на химическое сопротивление и электрохимические свойства стали.

С ростом остаточных напряжений первого рода механо-химическая активность и скорость коррозии поверхности сталей, в том числе и нержавеющего класса, увеличиваются. Высокий уровень поверхностного наклепа ухудшает физико-механические свойства пленки, она формируется с микротрещинами, порами и другими дефектами, а значите пониженной коррозионной стойкостью.

С точки зрения общей классификации коррозионных процессов азотированный слой можно определить как продукт газовой коррозии обрабатываемых сталей в среде аммиака при повышенных температурах. Таким образом, уровень остаточных напряжений первого рода в нержавеющих сталях также влияет на скорость азотирования.

При степени диссоциации аммиака 412,25-2,36 -Т+ 3,03 -Т2-2,64

п

Т а. увеличивается скорость протекания насыщающей среды через контейнер с обрабатываемыми деталями и тем самым уменьшается время контактирования молекул аммиака С поверхностью стали, вследствие чего уменьшаются скорости адсорбции, хемосорбции и диссоциации молекул амми

ака, которые определяют в значительной степени кинетику процесса азотирования.

При степени диссоциации аммиака а - 826,53 + 3,77 -Т-56,56- 104 -Т2 + 2,91

5 -10 -Т увеличивается парциальное давление в газовой среде ионов или молекул водорода в двойном электрическом слое, образованном обрабатываемой поверхностью и газовой атмосферой, Вследствие

10 большего электросродства окисной пленки к ионам или молекулам водорода в сравнении с ионами или молекулами аммиака на адсорбционных центрах преимущественно находятся ионы или молекулы водорода.

15 Концентрация ионов или молекул аммиака в плотной части двойного электрического слоя (вблизи адсорбционных центров поверхности) недостаточна для реализации процесса азотирования с заметной скоро20 стью.

Формирование азотированного слоя нержавеющих сталей, таким образом, обеспечивается активацией поверхности механической полировкой и оптимальным

25 составом насыщающей среды, Высокая исходная шероховатость поверхности обрабатываемых деталей, исключение химических коррозионно-активных депассиваторов (хлор-ионов и др.) позволяют повысить кор30 розионную стойкость азотированного слоя.

Пример. Осуществляется способ

обработки деталей типа Шток топливорег/лирующей аппаратуры из нержавеющей

мартенситно-стареющейстали

35 ОЗХ12Н10МТ Поверхность детали, подлежащая азотированию, подвергается механической полировке.

Детали загружают в контейнер печи для газового азотирования. Магистраль для

40 подвода газовой среды в рабочее пространство контейнера выполнена из титана. Наружный тигель контейнера выполнен из жаропрочной аустенитной стали 12X18Н ЮТ, § рабочее пространство которого запрессо45 ван тигель из титана.

Производят нагрев обрабатываемых деталей в потоке аммиака до 560°С, изотермическую выдержку в течение 6 ч и охлаждение до 150-200°С. Дальнейшее охлаждение де50 талей проводится на воздухе. При изотермической выдержке расход аммиака поддерживается на уровне, соответствующем степени диссоциации аммиака 16%. Степень диссоциации аммиака контролиру55 ется водяным диссоциометром.

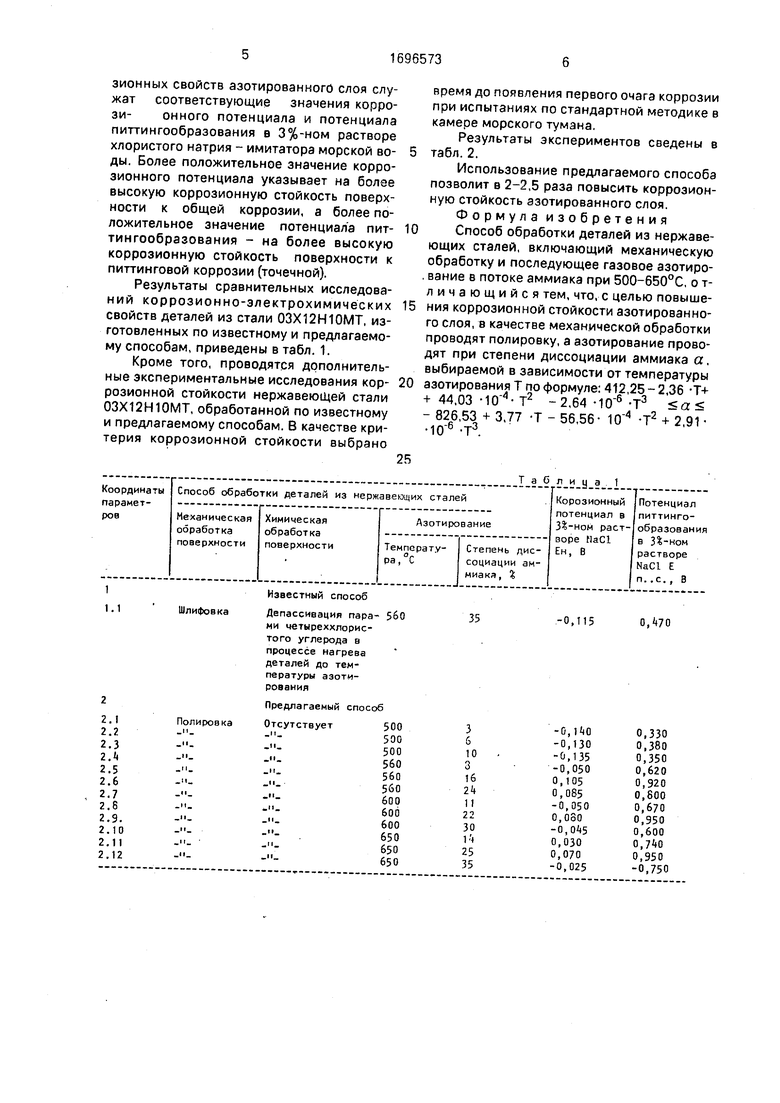

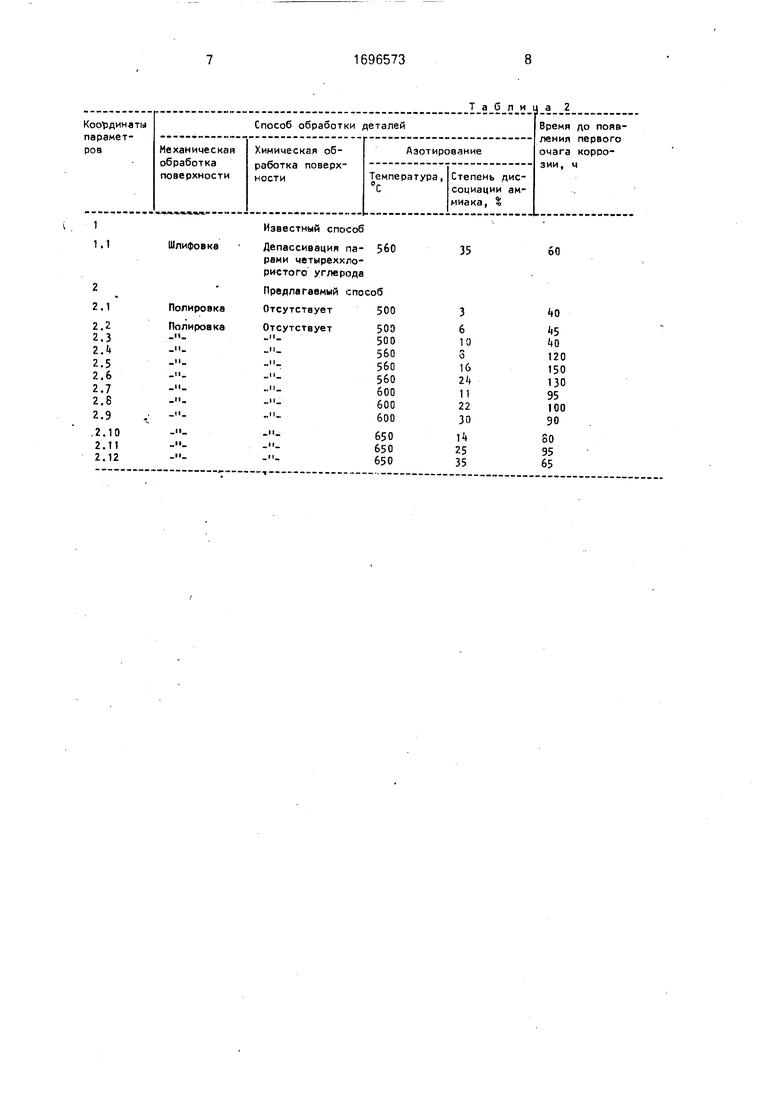

Контроль коррозионных свойств проводится электрохимическим методом с помощью потенциостата П-5827М по стандартной методике, Критериями коррознойных свойств азотированного слоя служат соответствующие значения корро- зи- онного потенциала и потенциала питтингообразования в 3%-ном растворе хлористого натрия - имитатора морской воды. Более положительное значение коррозионного потенциала указывает на более высокую коррозионную стойкость поверхности к общей коррозии, а более положительное значение потенциала питтингообразования - на более высокую коррозионную стойкость поверхности к питтинговой коррозии (точечной).

Результаты сравнительных исследований коррозионно-электрохимических свойств деталей из стали ОЗХ12Н10МТ, изготовленных по известному и предлагаемому способам, приведены в табл. 1.

Кроме того, проводятся дополнительные экспериментальные исследования коррозионной стойкости нержавеющей стали ОЗХ12Н10МТ, обработанной по известному и предлагаемому способам. В качестве критерия коррозионной стойкости выбрано

.1

Шлифовка

Известный способ

Депассивэция пара- 560 ми четыреххлорис- того углерода в процессе нагрева деталей до температуры азотирования

Полировка

Предлагаемый способ Отсутствует

0

5

0

время до появления первого очага коррозии при испытаниях по стандартной методике в камере морского тумана.

Результаты экспериментов сведены в табл.2.

Использование предлагаемого способа позволит в 2-2,5 раза повысить коррозионную стойкость азотированного слоя.

Формула изобретения

Способ обработки деталей из нержавеющих сталей, включающий механическую обработку и последующее газовое азотиро- . вание в потоке аммиака при 500-650°С, о т- личающийся тем, что, с целью повышения коррозионной стойкости азотированного слоя, в качестве механической обработки проводят полировку, а азотирование проводят при степени диссоциации аммиака а, выбираемой в зависимости от температуры азотирования Т по формуле: 412,25 - 2,36 -Т+ + 44,03 -2,64 -Т3 а - 826,53 + 3,77 -Т - 56,56- -Т2 + 2,91 10 6 -Т3.

25

Т а б л и

35

-0,115

0,70

3

6

10

3

16

24 11 22 30 1 t 25 35

fe

500

650

| Лахтин Ю.М., Kora4i Я.Д | |||

| Азотирование стали | |||

| - М,: Машиностроение, 1976, с, 81- 88,107, 110-112, 119. |

Авторы

Даты

1991-12-07—Публикация

1989-10-23—Подача