Область техники

Изобретение относится к химико-термической обработке, а именно, к процессу термодиффузионного цинкования стальных изделий в порошковых смесях и может быть использовано в отраслях промышленности, где детали и узлы механизмов, изготовленных из сталей различного назначения, работают в агрессивных средах, и подвергаются коррозионному воздействию.

Предшествующий уровень техники

Одной из актуальных задач современного машиностроения является повышение надежности и долговечности стальных изделий, работающих в агрессивных средах.

Очевидно, что успешное решение данной задачи зависит от научных изысканий в области разработки и последующего оперативного внедрения в народное хозяйство как новых конструкционных материалов, так и защитных покрытий с повышенной коррозионной стойкостью. Следует отметить, что в данном научно-техническом направлении работы, связанные с усовершенствованием традиционных технологий нанесения защитных покрытий, являются перспективными и наименее затратными.

Одним из эффективных способов повышения коррозионной стойкости стальных изделий является нанесение защитного цинкового покрытия методом термодиффузионного цинкования в насыщающих порошковых смесях.

В зависимости от поставленной задачи порошковые смеси для термодиффузионного цинкования обычно включают цинковый порошок, активатор и инертный наполнитель с различным составом и процентным содержанием компонентов.

Известен состав для термодиффузионного цинкования металлических изделий (Авт.св. №1731872, опубл. 07.05.1992), включающий цинк и инертный наполнитель, и соединение, образующееся в процессе нагрева оксид углерода, при следующем соотношении компонентов, мас. %: цинк 20-92, инертный наполнитель 4-79,5, соединение, образующееся в процессе нагрева оксид углерода, содержащий карбонат цинка или органические бескислородные соединения 0,5-4,0.

К недостаткам указанного состава следует отнести сложность контроля и регулировки выделившегося из соединения в процессе нагрева оксида углерода. В данном случае, количество выделяющегося в процессе нагрева оксида углерода зависит от многих факторов, а именно: температуры и времени цинкования, количества и химического

состава соединения. Именно многофункциональная зависимость значительно усложняет проведение целенаправленной интенсификации процесса насыщения.

Известен состав для диффузионного цинкования стальных изделий (Патент РФ №2016139, опубл. 15.07.1994), включающий парооксидированный порошок цинка и магний, при следующем соотношении компонентов, мас. %: пороксидированный порошок цинка 80-96, магний 4-20.

Основным недостатком указанного состава является его низкая насыщающая способность, обусловленная отсутствием в нем активных наполнителей, выполняющих роль ускорителей процесса насыщения цинком обрабатываемой поверхности.

Известен состав для диффузионного цинкования стальных изделий (Авт.св. №1138430, 07.02.1985), содержащий окись алюминия, цинк, хлористый аммоний, алюминий и сульфоциловую кислоту, при следующем соотношении компонентов, мас. %: цинк 30-40, хлористый аммоний 1-3, алюминий 10-12, сульфоциловая кислота 2-3, окись алюминия - остальное.

К недостаткам данного состава следует отнести относительно низкую его химическую активность, что, в конечном итоге, приводит к невысокой насыщающей способности известного состава.

Известен состав для получения диффузионного цинкового покрытия (Авт.св. №1521790, 15.11.1989), включающий цинкосодержащее вещество - гартцинк, алюминий, хлористый аммоний, инертный наполнитель, магний и карналлит при следующем соотношении компонентов, мас. %: гартцинк 45-49, алюминий 2-3, магний 0,02-0,2, хлористый аммоний 0,02-0,2, карналлит 0,02-0,2, инертный наполнитель - остальное.

К основному недостатку данного состава следует отнести высокую сложность его приготовления, а также достаточно низкую скорость насыщения обрабатываемой поверхности цинком. Так, например, при температуре цинкования 480°С и выдержки 6 часов толщина покрытия составляет всего 100 мкм.

Известен состав для диффузионного цинкования стальных изделий (Авт.св. №1571103, опубл. 15.06.1990 г.), содержащий цинк, алюминий, окись алюминия и нитрилотриметилфосфоновую кислоту, при следующем соотношении компонентов, мас. %: цинк 25-40, алюминий 5-15, нитрилотриметилфосфоновая кислота 1,5-3,5, окись алюминия 41,5-68,5.

Следует отметить, что наличие в составе порошковой смеси нитрилотриметилфосфоновой кислоты, действительно, позволяет повысить коррозионные свойства цинкового покрытия за счет выделения в процессе цинкования (при температуре более 200°С) продуктов распада (фосфонатов), которые являются ингибиторами коррозии.

Одновременно фосфонаты предотвращают слипание порошковой смеси, что обеспечивает формирование качественного покрытия.

Однако, многочисленными исследованиями не установлено заметного влияния нитрилотриметилфосфоновой кислоты на интенсификацию процесса насыщения цинком обрабатываемой поверхности, а также на увеличение толщины диффузионного слоя при одинаковом времени обработки по сравнению с известными составами.

Известен состав порошковой смеси для термодиффузионного цинкования, раскрытый в изобретении «Способ изготовления порошковой смеси для термодиффузионного цинкования» (Патент РФ №2180018, опубл. 27.02.2002 г. ), включающий порошок цинка, инертный наполнитель и активатор при следующем соотношении ингредиентов, масс. %: инертный наполнитель 50-99, порошок цинка 0,6-40, активатор 0,4-10. В качестве инертного наполнителя используют оксид алюминия - электрокорунд или оксид кремния, а в качестве активатора - хлорид аммония.

Основным недостатком известной смеси является невозможность проведения термодиффузионного цинкования при количестве в ней порошка цинка менее 20% (тем более, 0,6%), независимо от любого количественного соотношения инертного наполнителя и активатора. Следует также отметить, что использование в качестве активатора только одного ингредиента, а именно, хлористого аммония, при содержании в смеси цинкового порошка менее 30%, не может обеспечить необходимой ее химической активности для интенсивного протекания процесса насыщения поверхности обрабатываемого материала цинком.

Наиболее близким к предлагаемому является состав порошковой смеси для термодиффузионного цинкования стальных изделий (патент РФ №2617467, 25.04.2017 г), включающий цинковый порошок, активатор и инертный наполнитель в следующем соотношении, мас. %: цинковый порошок 45-50; активатор5-7; инертный наполнитель -остальное. В качестве активатора используется смесь, состоящая из следующих компонентов, мас. %: фторид кальция 35-40; фторид натрия 35-40; оксид марганца -остальное. В качестве инертного наполнителя используют смесь, состоящую из следующих компонентов, мас. %: оксид кальция 30-35; оксид магния 30-35; опока -остальное.

Как показали исследования, несмотря на подобранный и сбалансированный по компонентам состав порошковой смеси (по сравнению с приведенными выше), все же не удается в полной мере нейтрализовать отрицательное влияние окисной пленки, образующейся при нагреве на поверхности стального изделия и цинковом порошке, на процесс формирования защитного покрытия с максимальными характеристиками по толщине, содержанию цинка и коррозионной стойкости.

Учитывая актуальность проблемы в области повышения коррозионной стойкости стальных изделий, работающих в агрессивных средах (например, в морской воде), разработан состав порошковой смеси для термодиффузионного цинкования с оптимально сбалансированным составом и процентным соотношением входящих в него компонентов.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка порошковой смеси для термодиффузионного цинкования стальных изделий с целью интенсификации процесса формирования защитных покрытий, увеличения толщины диффузионного слоя, повышения содержания цинка в покрытии и повышения коррозионной стойкости стальных изделий за счет высокой химической активности летучих элементов, которые образуются при разложении компонентов, входящих в активатор и ускоряющих процессы переноса атомов цинка на обрабатываемую поверхность изделий, диффузии цинка в железную матрицу и диффузии железа в цинк.

Техническим результатом изобретения является то, что применение предложенного состава порошковой смеси для термодиффузионного цинкования стальных изделий позволяет интенсифицировать процесс формирования защитных покрытий и получать равномерные по толщине (237-245 мкм) с высоким содержанием цинка (61,7-62,3%), бездефектные (без трещин и отслоений), коррозионно-стойкие (коррозионная стойкость в камере нейтрального соляного тумана, не менее 980 час) цинковые покрытия.

Технический результат достигается при использовании порошковой смеси для термодиффузионного цинкования стальных изделий, состоящий из цинкового порошка, активатора и инертного наполнителя при следующем их соотношении, в мас. %:

при этом активатор состоит из смеси следующих компонентов, в мас. %:

причем, соотношение содержания оксида железа к кремнию металлическому находится в пределах 3-5, а в качестве инертного наполнителя используют огнеупорный, прочный и

сыпучий материал, например, оксид кремния, оксид алюминия, кварцевый песок или их смеси в любом качественном и количественном соотношении.

В качестве порошка цинка используют порошок марки ПЦР-1 (порошок цинковый, полученный распылением расплава цинка инертным газом), выпускаемый в промышленном масштабе, имеющий следующий состав, мас. %: фракция менее 63 мкм -не менее 50,0; фракция 63-160 - не более 40,0; фракция более 160 мкм - не более 10,0.

Содержание металлического цинка составляет не менее 98 мас. % по ГОСТ 12601-76.

Цинковый порошок марки ПЦР-1 широко применяется для термодиффузионного цинкования железоуглеродистых сталей и сплавов, чугуна и меди в составе порошковых смесей, включающих при необходимости различные активаторы и инертные наполнители.

Выбор компонентов активатора и их процентное содержание обусловлен высокой химической активностью летучих элементов, образующихся при термодиффузионном цинковании в процессе разложения компонентов, входящих в активатор. Именно летучие элементы оказывают решающее положительное влияние на интенсификацию процесса формирования защитного покрытия (перенос атомов цинка на обрабатываемую поверхность изделия, диффузию цинка в железную матрицу и диффузию железа в цинк), что сопровождается повышением содержания цинка в покрытии, увеличением его толщины, а значит, и повышением его коррозионной стойкости.

Так, например, силикокальций является активным дегазатором и десульфуризатором. Его присутствие в составе активатора в качестве дегазатора препятствует насыщению металла водородом, тем самым, полностью исключается возможность возникновения водородной хрупкости материала при термодиффузионном цинковании, что согласно ГОСТ Р 9.316-2006 «Покрытия термодиффузионные цинковые. Общие требования и методы контроля», является обязательным требованием, особенно для изделий, изготовленных из высокопрочных сталей. Как десульфуризатор силикокальций нейтрализует отрицательное влияние серы, входящей в марочный состав сталей, на качество цинкового покрытия.

Фторид натрия повышает термодиффузионную активность процесса формирования защитных покрытий, ускоряя перенос атомов цинка на обрабатываемую поверхность изделия, диффузию цинка в железную матрицу и диффузию железа в цинк.

Оксид железа также является катализатором при формировании защитных покрытий, а при его взаимодействии в определенном фиксированном соотношении с входящим в состав активатора металлическим кремнием, данный процесс резко активизируется вследствие протекания экзотермической реакции.

Ортофосфорная кислота удаляет с поверхности обрабатываемого металла и цинкового порошка окисную пленку, а при термодиффузионном цинковании препятствует ее восстановлению. Следует отметить, что именно окисная пленка на поверхности обрабатываемого металла и цинкового порошка является основным барьером, затрудняющим взаимные диффузионные процессы при формировании защитных покрытий.

Таким образом, использование предложенного активатора позволяет получать не только качественные коррозионно-стойкие покрытия, но и значительно снизить количество дорогостоящего цинкового порошка.

В качестве инертного наполнителя используют огнеупорный, прочный и сыпучий материал, например, оксид кремния, оксид алюминия, кварцевый песок и др.

Использование данных материалов позволяет повысить температуру плавления используемой порошковой смеси, увеличить ее кроющую способность, а также обеспечить очистку поверхности изделий от налипшей порошковой смеси в процессе термодиффузионного цинкования. Данные положительные факторы также позволяют повысить качество цинковых покрытий.

Следует отметить, что предлагаемый состав порошковой смеси может быть использован для интенсификации процесса формирования защитных покрытий (перенос атомов цинка летучими элементами активатора на обрабатываемую поверхность, диффузия цинка в железную матрицу, диффузия железа в цинк), тем самым повышая содержание цинка в покрытии, увеличивая толщину диффузионного слоя и повышая коррозионную стойкость при термодиффузионном цинковании деталей, изготовленных из широкого класса железоуглеродистых сталей, чугуна и меди.

Использование оптимально сбалансированного заявленного состава порошковой смеси позволяет при термодиффузионном цинковании стальных изделий интенсифицировать процесс формирования защитных покрытий и получать равномерные по толщине (237-245 мкм) с содержанием цинка (61,7-62,3%), бездефектные (без трещин, отслоений и пор), коррозионно-стойкие (коррозионная стойкость в камере соляного тумана не менее 980 час) цинковые покрытия.

Все вышеизложенное позволяет утверждать, что заявляемая порошковая смесь для термодиффузионного цинкования стальных изделий характеризуется не только новыми существенными признаками, а именно, оптимально сбалансированным составом ее ингредиентов и компонентов активатора, но и обеспечивает достижение требуемого технического результата - интенсификации процесса формирования защитных покрытий и получения равномерных по толщине, с высоким содержанием цинка, бездефектных, коррозионно-стойких, цинковых покрытий.

Исследование по оценке качества цинковых покрытий проводились на призматических образцах, размером 80×50×10 мм, изготовленных из стали 3.

Испытания на коррозионную стойкость проводили в камере нейтрального соляного тумана по ГОСТ 9.308.

Толщину диффузионного слоя определяли металлографическим методом на поперечных микрошлифах с использованием металлографического микроскопа ММР-4.

Определение содержания цинка на поверхности покрытия проводили химико-спектральным методом на спектрометре ДФС-500

Осуществление изобретения

Нанесение цинковых покрытий осуществляли по ГОСТ Р.9.316-2006 «Покрытия термодиффузионные цинковые». Общие требования и методы контроля». Предварительно обезжиренные образцы, размером 80×50×10 мм, изготовленные из стали 3 и необходимое количество порошковой смеси для термодиффузионного цинкования в заявленном соотношении ингредиентов (мас. %) и процентном соотношении компонентов активатора (мас. %) помещают в контейнер (реторту) с возможностью вращения. Контейнер герметизируют, помещают в печь и ведут термодиффузионное цинкование при температуре 420±5°С в течение 60 минут.После окончания процесса термодиффузионного цинкования и охлаждения контейнера образцы вынимают и очищают их поверхности от остатков порошковой смеси.

Пример 1 (по изобретению)

Для обработки брали образцы, размером 80×50×10 мм, изготовленные из стали 3.

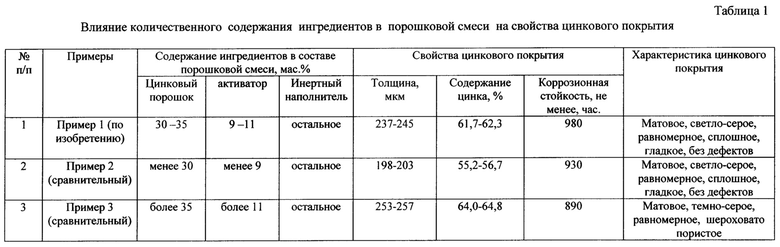

В качестве порошковой смеси для термодиффузионного цинкования брали цинковый порошок, активатор и инертный наполнитель при следующем их соотношении, мас. %: цинковый порошок 30-35; активатор 9-11; инертный наполнитель - остальное. В качестве активатора брали смесь, состоящую из следующих компонентов, мас. %: силикокальций 45-50; фторид натрия 10-15; оксид железа 10-15; кремний металлический 2-5; кислота ортофосфорная - остальное. Соотношение оксида железа к кремнию металлическому находится в пределах 3-5. В качестве инертного наполнителя брали кварцевый песок. Порошковую смесь загружали в контейнер с обрабатываемыми образцами. Контейнер герметизировали, помещали в печь и проводили термодиффузионное цинкование при температуре 420±5°С в течение 60 минут. После окончания процесса цинкования и охлаждения контейнера, образцы вынимали и очищали от остатков порошковой смеси. Характеристики полученного цинкового покрытия приведены в таблице 1.

Примечание: использование в качестве инертного наполнителя других огнеупорных, прочных и сыпучих материалов, например, оксида кремния или оксида алюминия не приводит к изменению характеристик (толщина, содержание цинка, коррозионная стойкость) цинкового покрытия.

Пример 2 (сравнительный)

Образцы для обработки брали по примеру 1. В качестве порошковой смеси для термодиффузионного цинкования брали цинковый порошок, активатор и инертный наполнитель при следующем их соотношении, мас. %: цинковый порошок - менее 30; активатор - менее 9; инертный наполнитель - остальное. Соотношение компонентов активатора по примеру 1. Соотношение оксида железа к кремнию металлическому по примеру 1. Инертный наполнитель по примеру 1. Процесс термодиффузионного цинкования проводили по примеру 1.

Характеристики полученного цинкового покрытия приведены в таблице 1.

Пример 3 (сравнительный)

Образцы для обработки брали по примеру 1. В качестве порошковой смеси для термодиффузионного цинкования брали цинковый порошок, активатор и инертный наполнитель при следующем их соотношении, мас. %: цинковый порошок - более 35; активатор - более 11; инертный наполнитель - остальное. Соотношение компонентов активатора по примеру 1. Соотношение оксида железа к кремнию металлическому по примеру 1. Инертный наполнитель по примеру 1. Процесс термодиффузионного цинкования проводили по примеру 1.

Характеристики полученного цинкового покрытия приведены в таблице 1.

Пример 4(сравнительный)

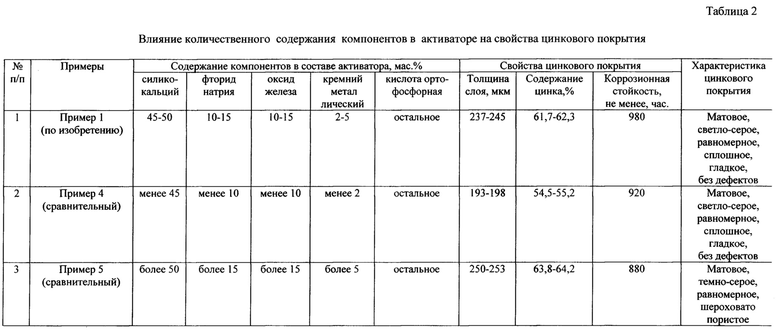

Образцы для обработки брали по примеру 1. Порошковая смесь для термодиффузионного цинкования аналогична примеру 1 В качестве активатора брали смесь, состоящую из следующих компонентов, мас. %: силикокальций менее 45; фторид натрия менее 10; оксид железа менее 10; кремний металлический менее 2; кислота ортофосфорная - остальное. Соотношение оксида железа к кремнию металлическому по примеру 1. Инертный наполнитель по примеру 1. Процесс термодиффузионного цинкования проводили по примеру 1.

Характеристики полученного цинкового покрытия приведены в таблице 2.

Пример 5(сравнительный)

Образцы для обработки брали по примеру 1. Порошковая смесь для термодиффузионного цинкования аналогична примеру 1 В качестве активатора брали смесь, состоящую из следующих компонентов, мас. %: силикокальций более 50; фторид натрия более 15; оксид железа более 15; кремний металлический более 5; кислота ортофосфорная - остальное. Соотношение оксида железа к кремнию металлическому по примеру 1. Инертный наполнитель по примеру 1. Процесс термодиффузионного цинкования проводили по примеру 1.

Характеристики полученного цинкового покрытия приведены в таблице 2.

Пример 6 (сравнительный)

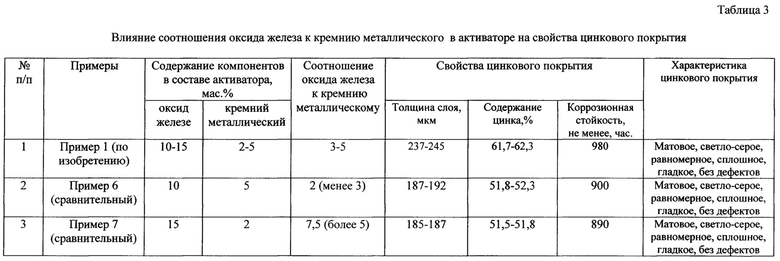

Образцы для обработки брали по примеру 1. Порошковая смесь для термодиффузионного цинкования аналогична примеру 1. Соотношение компонентов активатора по примеру 1. Соотношение оксида железа к кремнию металлическому менее 3. Инертный наполнитель по примеру 1. Процесс термодиффузионного цинкования проводили по примеру 1.

Характеристики полученного цинкового покрытия приведены в таблице 3.

Пример 7 (сравнительный)

Образцы для обработки брали по примеру 1. Порошковая смесь для термодиффузионного цинкования аналогична примеру 1. Соотношение компонентов активатора по примеру 1. Соотношение оксида железа к кремнию металлическому более 5. Инертный наполнитель по примеру 1. Процесс термодиффузионного цинкования проводили по примеру 1.

Характеристики полученного цинкового покрытия приведены в таблице 3.

Пример 8 (по прототипу патент РФ №2617467)

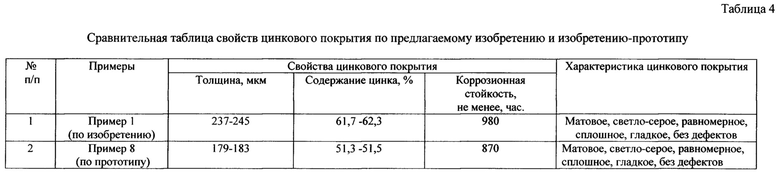

Образцы для обработки брали по примеру 1. Состав порошковой смеси, соотношение в ней ингредиентов (мас. %,), состав активатора, соотношение в нем компонентов (мас. %) согласно прототипу (патент РФ №2617467), состав инертного наполнителя, соотношение в нем компонентов (мас. %) согласно прототипу (патент №2617467). Процесс термодиффузионного цинкования поводили по примеру 1.

Характеристики полученного цинкового покрытия приведены в таблице 4.

Таким образом, заявляемый состав порошковой смеси для термодиффузионного цинкования стальных изделий позволяет интенсифицировать процесс формирования защитных покрытий, повысить содержание в нем цинка, увеличить толщину диффузионного слоя и повысить коррозионную стойкость стальных изделий за счет усиления химической активности летучих элементов, образующихся при термодиффузионном цинковании в процессе разложения компонентов, входящих в активатор.

Из таблиц 1-4 (пример 1) видно, что при использовании предлагаемого состава порошковой смеси для термодиффузионного цинкования стальных изделий наблюдается интенсификация процесса формирования равномерных по толщине (237-245 мкм) с высоким содержанием цинка (61,7-62,3%), бездефектных (без трещин, отслоений и пор), коррозионно-стойких (коррозионная стойкость в камере соляного тумана не менее 980 час) защитных покрытий.

Следует также отметить, что при термодиффузионном цинковании стальных изделий с использованием предлагаемого состава порошковой смеси наблюдается значительная интенсификация процесса формирования защитного покрытия (перенос атомов цинка летучими элементами активатора на обрабатываемую поверхность, диффузия цинка в железную матрицу, диффузия железа в цинк), а значит, имеется реальная возможность варьировать режимом обработки (температура цинкования, время выдержки) в сторону уменьшения данных характеристик, что экономически целесообразно. Так, например, такие характеристики цинкового покрытия, как толщина (179-183 мкм), содержание цинка (51,3-51,5%) и коррозионная стойкость в камере нейтрального соляного тумана (не менее 870 час.) с использованием порошковой смеси по способу-прототипу формируются при температуре цинкования 420±5°С и времени выдержки 60 минут. При использовании предлагаемого состава порошковой смеси указанные значения данных характеристик получаются при температуре цинкования 390-400°С и времени выдержки 40-45 минут. Кроме того, не менее чем на 30.% снижается количество используемого дорогостоящего цинкового порошка,

Как показали многочисленные эксперименты и видно из таблицы 1 (пример 2), таблицы 2 (пример 4), в результате высокой химической активности разработанной порошковой смеси, имеется реальная возможность снижения массового содержания ингредиентов в порошковой смеси и процентного содержания компонентов в активаторе при достижении достаточно высоких показателей качества цинкового покрытия. Однако, в данном случае, необходимо соблюдать фиксированное соотношение оксида железа к кремнию металлическому (таблица 3 (примеры 1, 6, 7). Следует отметить, и как видно из таблицы 1 (пример 3), и таблицы 2 (пример 5) увеличение массового содержания ингредиентов (цинковый порошок, активатор) в порошковой смеси и процентного содержания компонентов активатора приводит к перенасыщению цинком защитного покрытия, что сопровождается появлением в нем пористости.

Как видно из данных, приведенных в таблице 4 (пример 8), способ-прототип не позволяет решить задачу изобретения и добиться требуемого технического результата по характеристикам цинкового покрытия аналогичным заявляемому изобретению.

Таким образом, использование заявляемого изобретения позволяет интенсифицировать процесс формирования защитного покрытия, повысить содержание в нем цинка, увеличить толщину диффузионного слоя и повысить коррозионную стойкость стальных изделий.

Изобретение относится к химико-термической обработке, а именно к процессу термодиффузионного цинкования стальных изделий в порошковых смесях, и может быть использовано в отраслях промышленности, где детали и узлы механизмов, изготовленные из сталей различного назначения, работают в агрессивных средах и подвергаются коррозионному воздействию. Порошковая смесь для термодиффузионного цинкования стальных изделий содержит цинковый порошок, активатор и инертный наполнитель при следующем соотношении, мас.%: цинковый порошок 30-35, активатор 9-11, инертный наполнитель остальное. Активатор состоит из смеси следующих компонентов, мас.%: силикокальций 45-50, фторид натрия 10-15, оксид железа 10-15, кремний металлический 2-5, кислота ортофосфорная остальное, при соотношении содержания оксида железа к кремнию металлическому 3-5. В качестве инертного наполнителя упомянутая порошковая смесь содержит оксид кремния, оксид алюминия, кварцевый песок или их смеси. Предлагаемый состав порошковой смеси для термодиффузионного цинкования позволяет интенсифицировать процесс формирования защитного покрытия, а также повысить содержание в нем цинка, увеличить толщину диффузионного слоя и повысить коррозионную стойкость стальных изделий. 4 табл.

Порошковая смесь для термодиффузионного цинкования стальных изделий, содержащая цинковый порошок, активатор и инертный наполнитель, отличающаяся тем, что она содержит цинковый порошок, активатор и инертный наполнитель при следующем соотношении, мас.%:

при этом активатор состоит из смеси следующих компонентов, мас.%:

при соотношении содержания оксида железа к кремнию металлическому 3-5, а в качестве инертного наполнителя используют оксид кремния, оксид алюминия, кварцевый песок или их смеси.

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| CN 103320790 A, 25.09.2013 | |||

| CN 107385384 A, 24.11.2017. | |||

Авторы

Даты

2019-02-15—Публикация

2018-04-11—Подача