Изобретение относится к гальваностегии и может найти применение при эксплуатации электролитов, используемых для химической и электрохимической обработке поверхности металлов.

Цель изобретения - повышение работоспособности электролита, снижение расхода компонентов.

Для саморегулирования компоненты вводят в электролит в виде раствора на основе жидкого или гелеобразного вещества, образующего несмешивающуюся с электролитом вторую фазу, количество которой составляет 0,1-20% от объема электролита.

В качестве основного вещества второй фазы используют силикогель, различные

студни и несмешивающиеся с электролитом тяжелые органические растворители.

Так, для загущивания неорганических компонентов электролита берут силикогель, агар-агар, поливиниловый спирт, Na-кар- боксиметилцеллюлозу, поллулан. пектин или альгиновую кислоту.

Органические компоненты вводят в электролит в виде насыщенного раствора на основе индифферентного к электролиту и несмешивзющегося с ним растворителя, имеющего плотность, превышающую плотность электролита.

Выбор нижнего значения объема, занимающего вторую фазу, лимитируется скоростью вырабатывания добавки в процессе

О

ю о

о о

электролиза верхнего значения - сохранением минимально допустимого рабочего обьема электролита и в целом определяется способностчю добавки растворяться в данной конкретной системе. Для систем с боль- шей предельной растворимостью целесообразно использовать меньшие объемы и, наоборот, для систем с меньшей предельной растворимостью большие объемы второй фазы.

Способ осуществляют следующим образом.

В отдельной емкости в небольшом количестве воды растворяют все компоненты электролита, кроме вещества, концентрация которого в электролите должна регулироваться, например поверхностно-активной добавки, и доводят объем ванны до требуемого уровня. Отдельно готовят раствор ПАВ в тяжелом органическом растворителе. Для этого берут органический растворитель в количестве 0,001-0,2 от рабочей емкости ванны и растворяют в нем используемое поверхностно-активное вещество. Полученный раствор приливают к ранее приготовленному электролизу. Поскольку плотность органической жидкости с растворенной в ней добавкой ПАВ выше плотностей электролита, то образуется двухфазная, не смешивающаяся между собой, система жидкостей, нижний, более тяжелый слой которой растекается по дну ванны и не мешает проведению технологических операций, связанных с загрузкой и выгрузкой деталей. Полученная многокомпонентная система стремится к фазовому равновесию и присутствующая в избытке в нижнем слое добавка ПАВ переходит в верхний слой раствора.

Для осуществления способа с использованием систем, загущенных силикогелем или гелеобразными соединениями, готовят насыщенный водный раствор вводимого компонента в количестве, равном примерно половине того объема, который должна занять в электролите вторая фаза. Отдельно готовят при комнатной температуре раствор жидкого стекла (силикат натрия или калия) или нагретый до 40-50°С раствор студнеобразующего вещества. Количественное содержание последнего для заданного объема выбирают с учетом реологических показателей (минимальная концентрация студнеобразования, вязкость, эластичность, упругость), определяющих агрегатное состояние студня. Полученный раствор смешивают с ранее приготовленным насыщенным раствором вводимого в электролит компонента. Смесь, состоящую из жидкого стекла и насыщенного раствора вводимого компонента, подкисляют раствором серной, соляной или органической кислоты до образования поликремниевой кислоты, консистенция которой зависит от степени ее подкисления, а смесь, состоящую из студнеобразующего вещества и насыщенного раствора вводимого компонента охлаждают до комнатной температуры, образующуюся при этом сту0 денистую массу разделяют на брикеты, помещают в мешочки из пористого материала, которые завешивают в электролитическую ванну. Для приготовления насыщенного водного раствора компонента, загущенного

5 силикогелем, вместо жидкого стекла можно использовать ультродисперсный порошок аэросила, который добавляют непосредственно в приготовленный раствор вводимого компонента и берут в количестве, определя0 емом консистенцией получаемого геля.

Образующаяся структурированная система, состоящая из каркаса, пропитанного пересыщенным раствором вводимого компонента, отличается высокой сорбционной

5 способностью, Диффузионная подвижность молекул, особенно больших размеров, в таких системах оказывается в значительной степени ограниченной и зависит от реологических свойств системы.

0При помещении полученной массы в

водные растворы электролитов, вследствие взаимной диффузии растворителя (воды) и молекул компонента, зафиксированных в каркасной структуре геля, происходит мед5 ленный отвод последних в объем электролита, по мере их убыли из него в результате расходования на протекание электрохимических реакций. Меняя вязкость используемого студня, можно повлиять на

0 диффузионную подвижность м олекул, что позволяет регулировать скорость поступления вещества из объема студня в объем электролита.

Для каждой данной температуры отно5 шение концентраций третьего компонента в двух равновесных фазах при различных его концентрациях остается величиной постоянной, не зависящей от абсолютных количеств всех веществ, участвующих в

0 распределении.

Таким образом по мере расходования ПАВ в верхнем слое, т.е. в объеме электролита, пополняется за счет доставки этого воинства из нижнего, более обогащенного

5 этим компонентом слоя. Причем концентрация добавки в электролите в любой момент времени определяется ее первоначальным содержанием во второй фазе, т.е. в нижнем слое, и зависит от интенсивности ее расходования в процессе электролиза. Как показали результаты исследования, с наибольшей эффективностью предложенный способ может быть использован при работе с высококонцентрированными растворами какими являются электролиты цинкования, никелирования, кадмирования, оловяниро- вания, меднения и другие, в состав которых в качестве поверхностно-активных веществ входят ионогенные, анион- и в особенности катионактивные добавки, способные к взаимодействию с присутствующими в большом количестве в электролите поливалентными катионами, а также проявляющие склонность к высаливанию в присутствии ионов натрия, калия, аммония. Предельная концентрация ПАВ в таких растворах, выше которой наблюдается их выса- ливание, как правило, не превышает величины порядка 1-10 -1-10 М. Добавление больших количеств таких ПАВ в электролиты оказывается тем более не эффективным, поскольку избыточное их количество уже до начала электролиза подвергается коагуляции и необратимо выходит из сферы реакции, выпадая на дно ванны в виде твердой хлопьевидной массы.

При этом растворимость ПАВ в тяжелых органических растворителях в несколько раз выше, чем в концентрированных водных растворах электролитов. В этих условиях коэффициент распределения оказывается существенно отличным от единицы, благодаря чему изменение концентрации добавки в растворителе в широком интервале значений весьма незначительно отражается на изменении концентрации добавки в электролите, которая, таким образом, остается практически неизменной в течение длительного времени р аботы электролита, не требует проведения его корректировки.

Пример 1. Для приготовления электролита цинкования в количестве 1 л берут навеску сернокислого цинка 180 г, хлористого аммония 160 г. Соли растворяют в 600 мл дистиллированнойТюды и доводят объем электролита до 1 л. Затем готовят насыщенный раствор бромбензола, для чего в отдельной емкости в 10 мл бромбензола растворяют 2 г метилового зеленого (гепта- метилпарарозаанилина хлорид, двойная цинковая соль). Полученный раствор приливают к ранее приготовленному электролиту. Раствор окрашивается при этом изумрудный цвет. Определение концентрации метилового зеленого в свежеприготовленном электролите, проводимой фотоколоримет- рическим методом, показало, что содержание добавки в нем до начала электролиза 0,015 г/л. Электролиз ведут в течение 84 ч при плотности тока 3 А/дм2, температуре

электролита 20°С и непрерывном покачивании катодной штанги. За указанное время через электролит пропущено 252 А ч/л электричества. На протяжении всего периода 5 электролиза из электролита осаждаются блестящие цинковые покрытия. Выход по току цинка 97-98%. По истечении указанного срока испытания проводят повторные анализы электролита на содержание мети0 лового зеленого. Концентрация добавки в электролите в конце испытания 0,012 г/л. Контрольные испытания электролита, в котором добавка метилового зеленого вводится в вдде водного раствора, показали, что

5 качественные блестящие покрытия, осаждаемые при тех же технологических режимах, образуются только в течение первых 16 ч работы электролита, т.е. после прохождения 48 А -ч/л электричества. После этого ка0 чество осадков ухудшается и они приобретают матовый оттенок. Раствор электролита при этом обеспечивается, а содержание добавки снижается до незначительной величины.

5

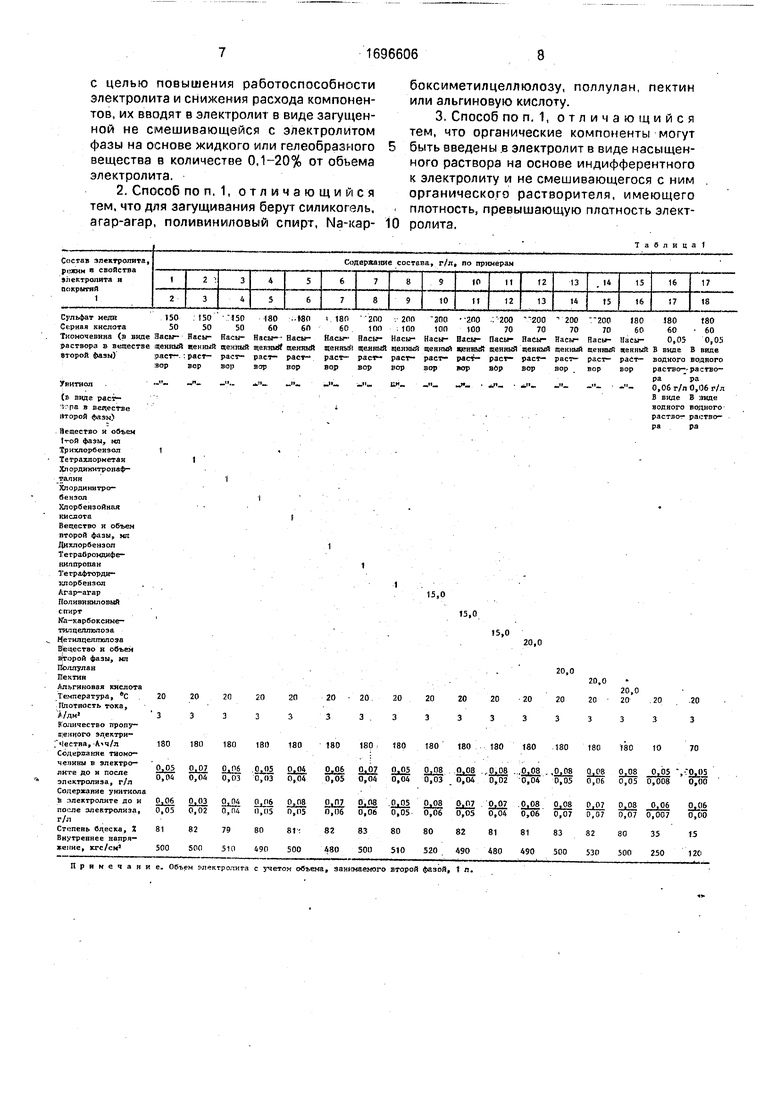

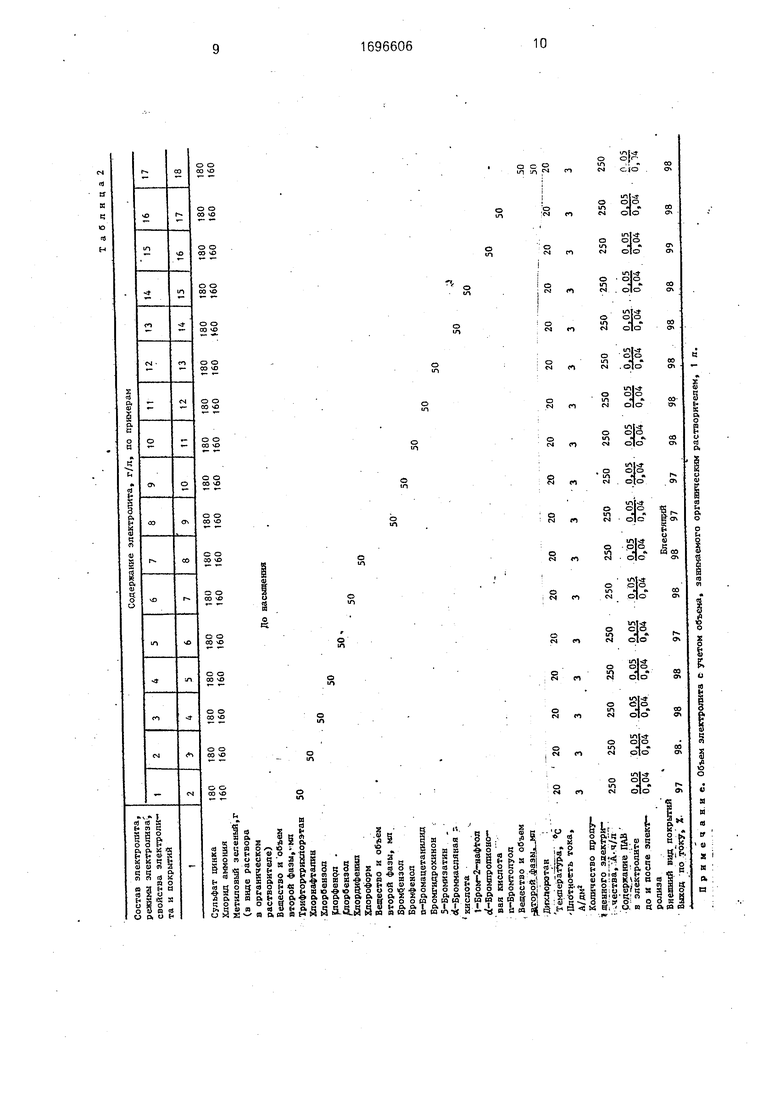

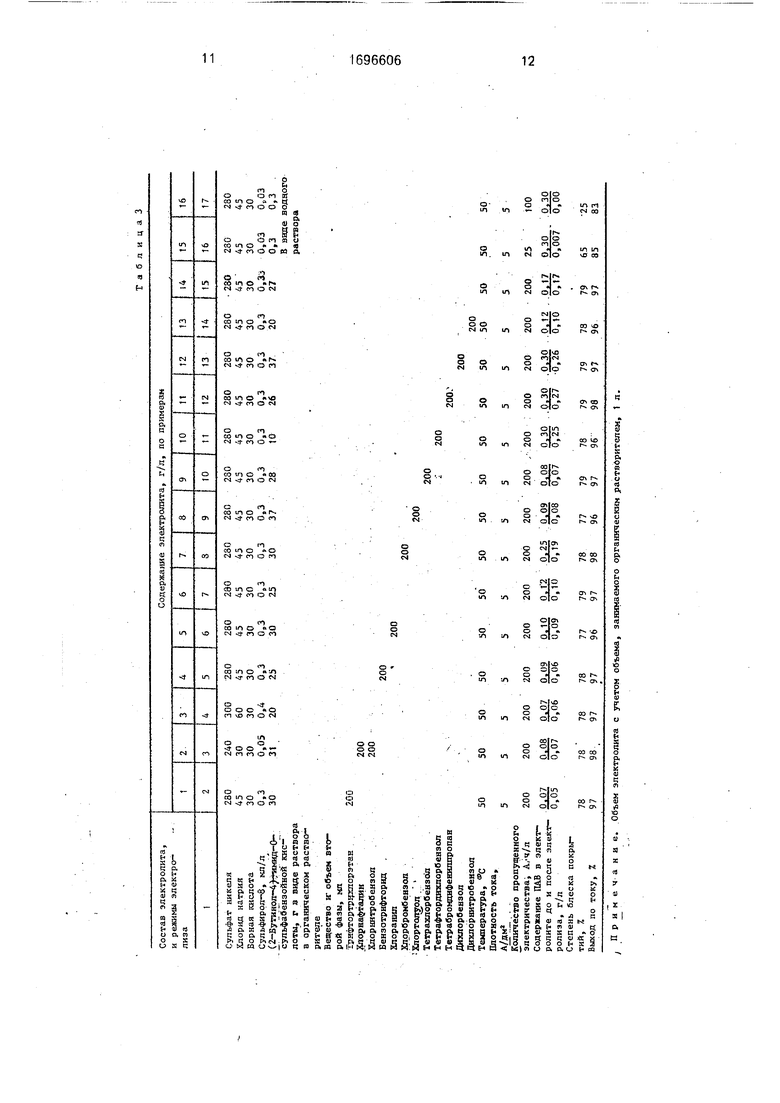

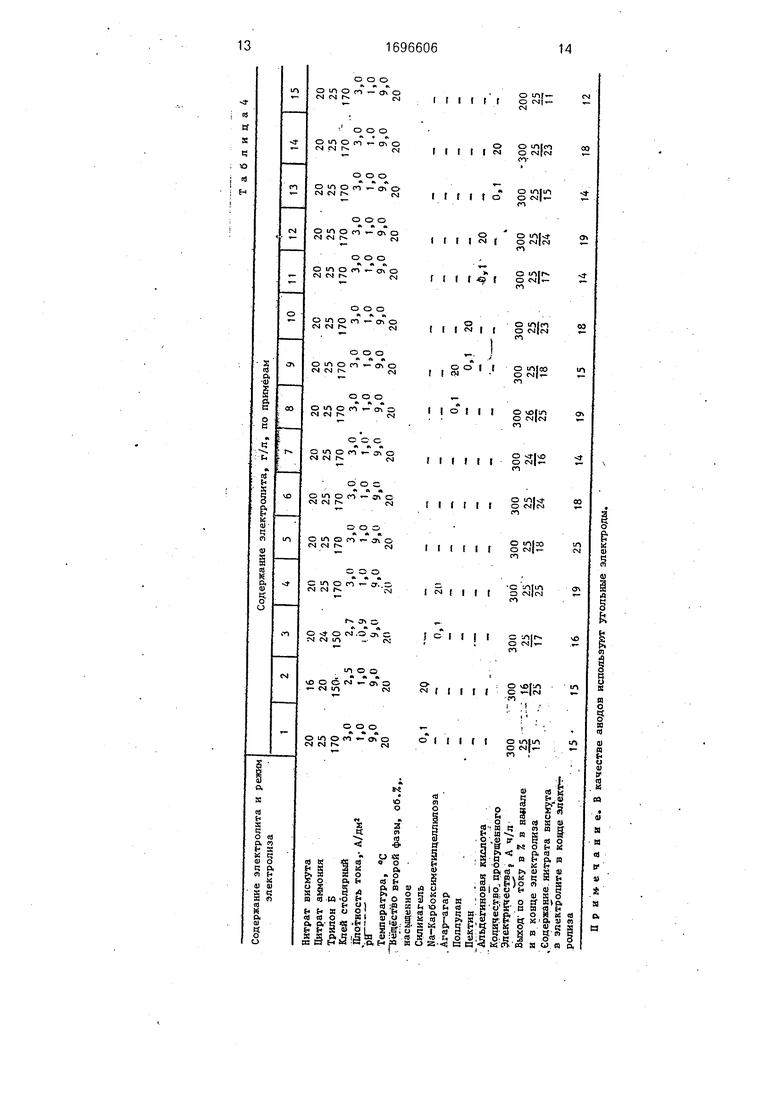

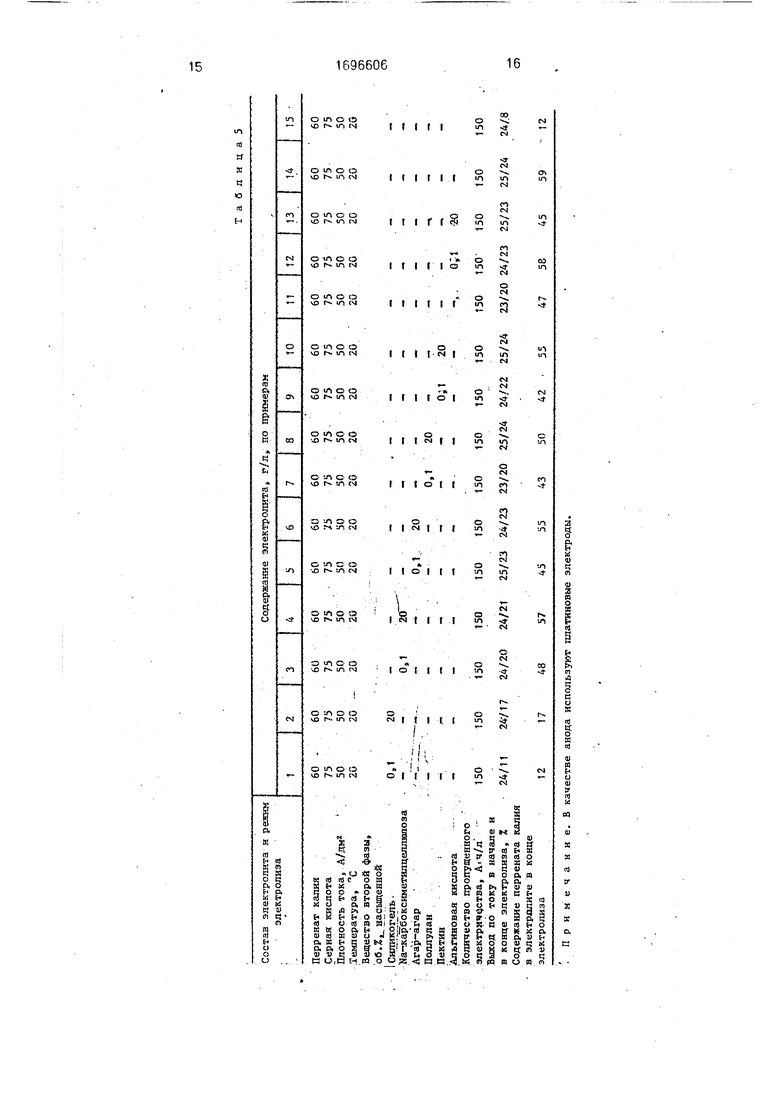

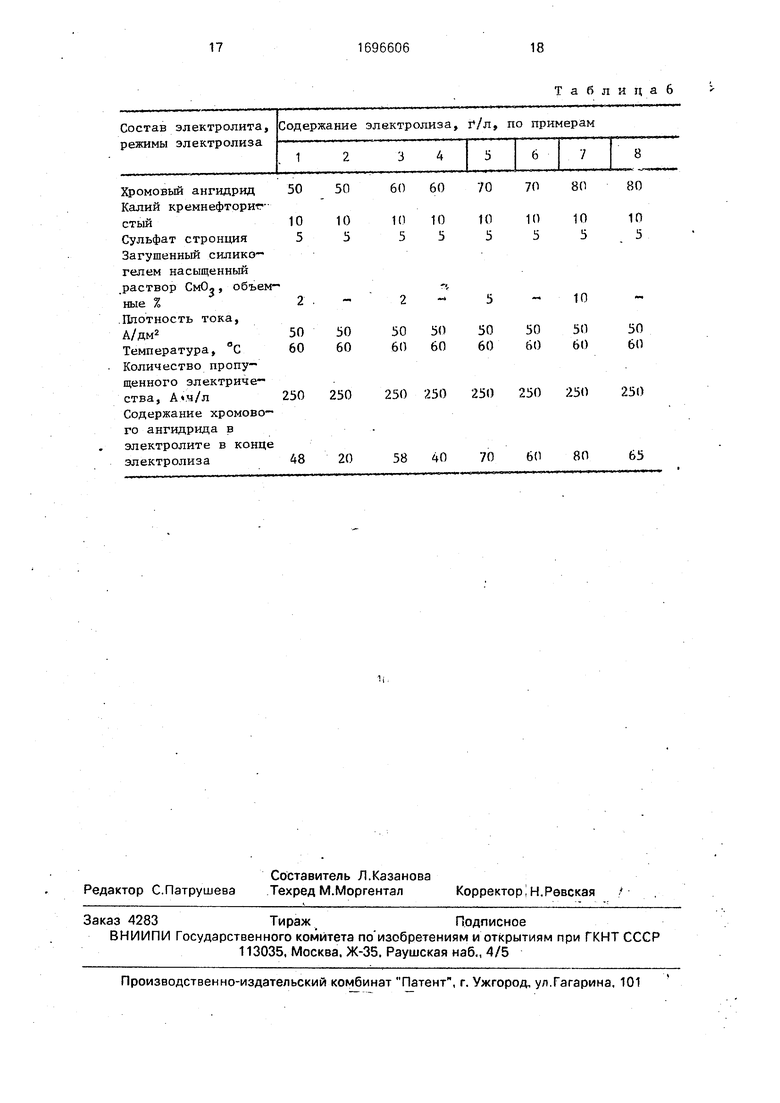

В табл. 1 представлены результаты испытания электролитов цинкования, для приготовления которых использовали другие органические растворители. Табл. 2-5 со0 держат сведения, иллюстрирующие исполь- зование способа на примере других гальванических процессов.

Примеры 16 и 17 в табл. 1, примеры 15 и 16 табл. 3 пример 15 табл. 4, пример 15

5 табл. 5, примеры 2, 4, 6, 8 табл. 6 приведены для случаев введения компонентов известным путем.

Как видно из представленных данных способ обеспечивает саморегулирование и

0 снижает расход поверхностно-активных добавок в процессе электролиза, тем самым исключает необходимость в проведении частой корректировки электролита, а также увеличивает количество электричества, ко5 торое можно пропустить через электролит без ухудшения качества покрытий. Используемые органические растворители, а также силикогельи применяемые студни являются индифферентными по отношению к водным

0 растворам электролитов и не оказывают негативное влияние на их электрохимические свойства.

Формула изобретения

1. Способ саморегулирования концентрации компонентов электролита, включающий введение их в эле ктролит в количестве, превышающем предел их растворимости, отличающийся тем, что,

с целью повышения работоспособности электролита и снижения расхода компонентов, их вводят в электролит в виде загущенной не смешивающейся с электролитом фазы на основе жидкого или гелеобразного вещества в количестве 0,1-20% от объема электролита.

2. Способ по п. 1, отличающийся тем, что для загущивания берут силикогель. агар-агар, поливиниловый спирт, Na-кар0

боксиметилцеллюлоэу, поллулан, пектин или альгиновую кислоту.

3. Способ по п. 1, отличающийся тем, что органические компоненты могут быть введены в электролит в виде насыщенного раствора на основе индифферентного к электролиту и не смешивающегося с ним органического растворителя, имеющего плотность, превышающую плотность электролита.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ГАЛЬВАНИЧЕСКОГО ОСАЖДЕНИЯ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2347857C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНИЛИНА ЭЛЕКТРОХИМИЧЕСКИМ ОКИСЛЕНИЕМ ВОДНЫХ РАСТВОРОВ ИЛИ СУСПЕНЗИЙ ЛИГНИНА | 2012 |

|

RU2600322C2 |

| КАТОДНАЯ МЕДЬ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК И МЕДНОГО ПРОКАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2180019C2 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВА | 2001 |

|

RU2208664C2 |

| Саморегулирующийся выравнивающий никелевый электролит | 1961 |

|

SU144685A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Электролит для осаждения сплава олово-висмут | 1972 |

|

SU463747A1 |

| ЭЛЕКТРОЛИТ НА ОСНОВЕ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 1995 |

|

RU2123741C1 |

Изобретение относится к гальваностегии и может найти применение при эксплуатации электролитов, используемых для химической и электрохимической обработки металлической поверхности. Цель изобретения - повышение работоспособности электролита и снижение расхода компонентов. Для саморегулирования концентрации компонентов электролита компоненты вводят в электролит в виде загущенной фазы на основе ж-идкого или гелеобразного вещества в количестве 0,1-20% от объема электролита. Для загущивания могут быть использованы силикогель, агар-агар, поливиниловый спирт, N-карбоксиметилцеллю- лоза, поллулан, пектин или альгиновая кислота. Органические добавки могут быть введены в электролит в виде насыщенного раствора на основе индифферентного к электролиту: и несмешивающегося с ним органического растворителя, имеющего плотность, превышающую плотность электролита. 2 з.п. ф-лы, 6 табл.

Примечание. Объем электролита с учетом объема занимаемого второй фазой, 1 л.

Метиловый зелены

(в виде раствора

в органическом

растворителе)

Вещество и объем

второй фазы,-ил

Трнфтортрюслорэт

Хпорнафтапин

Хлорбензол

рторфенол .

Спорбензод

Хпордифенил

Хлороформ

Вещество и объем

второй фазы, мл

Бром еызол

Бромфенол

п-Бромацетанилид

Бромгидрохинон

5-Бромизатин

i

Примечание. Объем электролита с учетом объема, занимаемого органическим растворителем, 1 л.

СО

До насыщения

50

50

50

50

50

50

50

50

05

чэ

0 0

о от

I Примечание. Объем электролита с учетом объема, занимаемого органическим раствйрителем, 1 л.

Нитрат висмута20162020

Цитрат аммония25202425

Трилон Б170150 150170

Клей столярный3,02,52,73,0

Плотность тока,- А/дм21,01,0,0,91,0

рН9,09,09,09,0

Температура, °С20202020

Вещество второй фазы,об.%,. насыщенное

Силикагель0,12Q-

Na-Карбоксиметилцеллюлоэа--0,120

. Агар-агар----

Поллулан----

Пектин .----

Альдегиновая кислота-- -- Количество, пропущенного

Прим-ечание. В качестве анодов используют угольные электроды.

20

25 170 3,0 1,0 9,0

20

20

25 170 3,0 1,0 9,0

20

20 25 170 3,0

1,0 9,0 20

20

25 170 3,0 1,0 9,0

20

20

25 170 3,0 1.0 9,0

20

20

25 170 3,0 1,0 9,0

20

20 25 170 3,0 1,0 9,0

20 25 170 3,0 1,0 9,0

20 20

20 25 170 3,0

20

25

170 3,0 1.0 9,0

20

20

25 170 3,0 1,0 9,0

20

о СО 05 05 О О)

20

0,1 20

Ф,1 20

0,1

20

Ка-жарбоксиметилцелявиоз Агар-агар Поллулан

Пектин :

Дпьгиновая кислота Количество пропущенного электр 1Ч$ства, Д|Ч/л Выход по току в начале и в конце электролиза, % Содержание перрената кали в электролите в конце электролиза

Примечание. В качестве анода используют платиновые электроды.

0,1

яг

0,1, 20

--0,1 20-г -..,

. o;i 20- - - -.- -o;i -20

150150150150 150 150 150150150150 150 150 150150

24-/17 24/20 24/21 25/23 24/23 23/20 25/2424/2225/2423/20 24/23 25/23 25/24 24/8

17

48

57

45554350

42

55

47 58

45

59

12

Таблиц а в

| Электролит блестящего никелирования | 1973 |

|

SU469767A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Черкез М.Б | |||

| Хромирование и жел езне- ние | |||

| М.-Л.: Машгиз, 1961, с.12 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| РОЛИТА | |||

Авторы

Даты

1991-12-07—Публикация

1989-07-06—Подача