Изобретение относится к машиностроению, а именно к средствам контроля резьб.

Цель изобретения - повышение точности контроля путем исключения перекосов и сил трения, обусловленных радиальной силой.

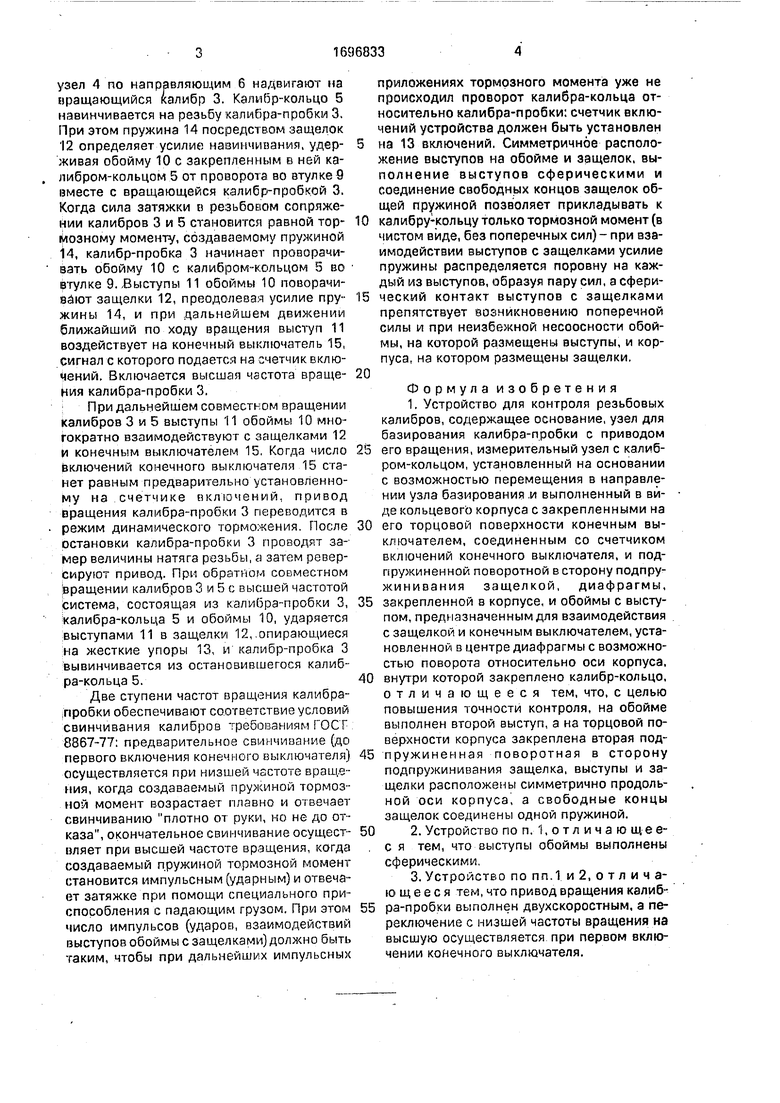

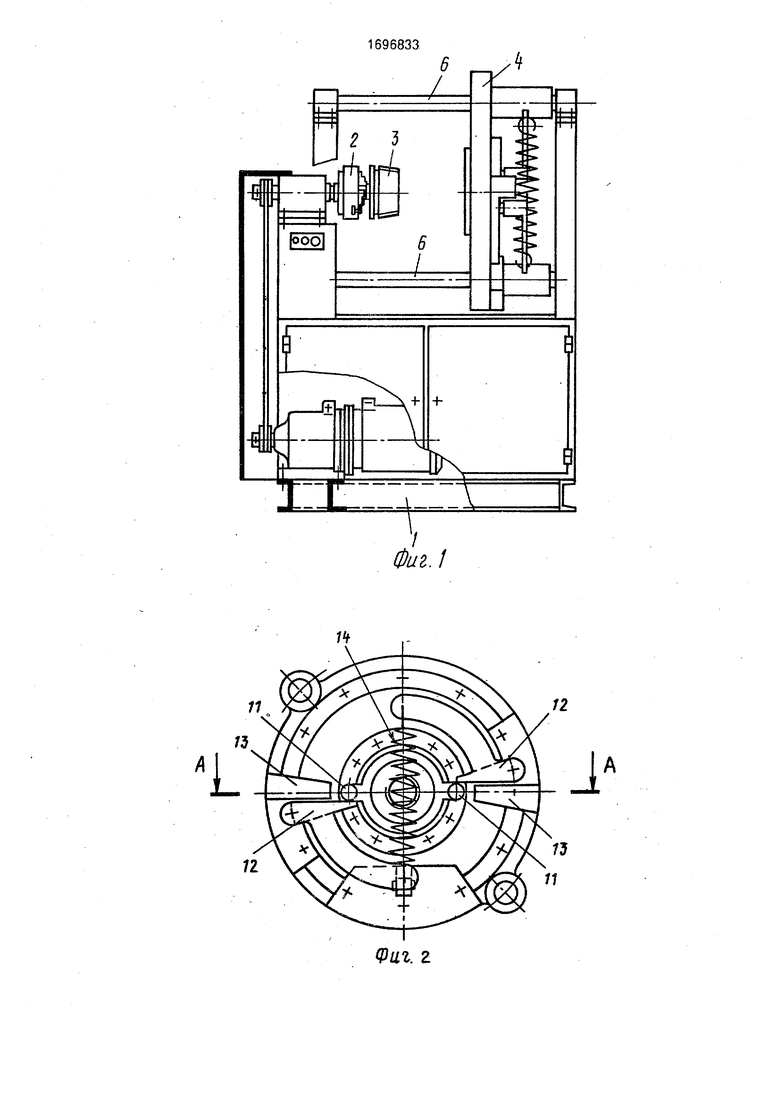

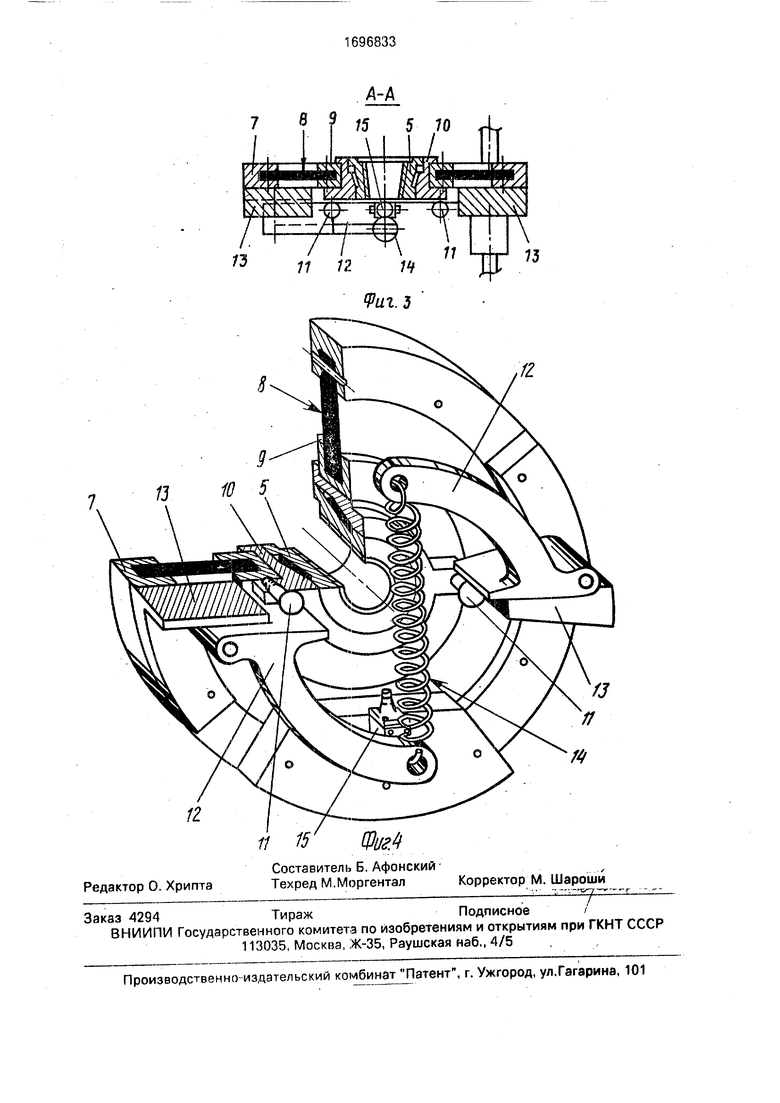

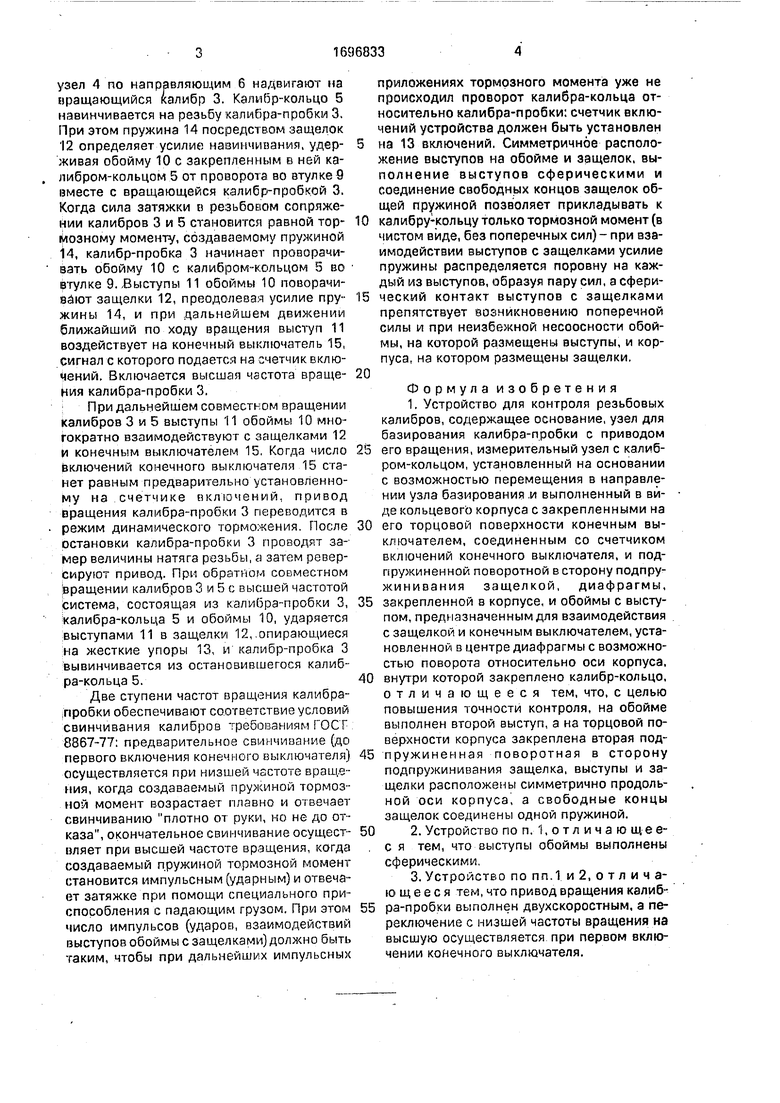

На фиг.1 изображено устройство для контроля резьбовых калибров; на фиг.2 - измерительный узел устройства; на фиг.З - разрез А-А на фиг,2; на фиг.4 - измерительный узел, аксонометрия.

Устройство содержит основание 1, узел 2 базирования для базирования калибра- пробки 3 с двухскоростным реверсивным приводом его вращения, измерительный узел 4 с калибром-кольцом 5, установленный на направляющих 6 с возможностью свободного продольного перемещения в сторону узла 2 базирования. Измерительный узел 4 состоит из кольцевого корпуса 7, резиновой диафрагмы 8, в центре которой закреплена втулка 9 с установленной в ней свободно вращающейся обоймой 10 с выступами 11, закрепленными на ней, и калибром-кольцом 5. Резиновая диафрагма 8 предназначена для компенсации несоосности резьбы калибра-пробки 3 и калибра- кольца 5. Выступы 1 1 выполнены сферическими, размещены симметрично продольной оси обоймы 10 и упираются в шарнирно закрепленные на корпусе 7 защелки 12, размещенные симметрично продольной оси корпуса 7 и удерживаемые прижатыми к жестким упорам 13 пружиной 14, соединяющей свободные концы защелок 12. На корпусе 7 также закреплен конечный выключатель 15, через счетчик включений (не показан) соединенный с цепью управления приводом вращения калибра-пробки 3.

Устройство работает следующим образом.

Калибр-пробку 3 устанавливают в узле 2 базирования и посредством привода вращают с низшей частотой в сторону навинчивания калибра-кольца 5 Измерительный

-г

И

Os Ч) О- 00

GO GO

узел 4 по направляющим 6 надвигают на вращающийся калибр 3. Калибр-кольцо 5 навинчивается на резьбу калибра-пробки 3. При этом пружина 14 посредством защелок 12 определяет усилие навинчивания, удерживая обойму 10 с закрепленным в ней калибром-колыдом 5 от проворота во втулке 5 вместе с вращающейся калибр-пробкой 3. Когда сила затяжки в резьбовом сопряжении калибров 3 и 5 становится равной тормозному моменту, создаваемому пружиной 14, калибр-пробка 3 начинает проворачивать обойму 10 с калибром-кольцом 5 во втулке 9. Выступы 11 обоймы 10 поворачи- вйют защелки 12, преодолевая усилие пружины 14, и при дальнейшем движении ближайший по ходу вращения выступ 11 воздействует на конечный выключатель 15, сигнал с которого подается на счетчик включений. Включается высшая частота вращения калибра-пробки 3.

При дальнейшем совместном вращении калибров 3 и 5 выступы 11 обоймы 10 многократно взаимодействуют с защелками 12 и конечным выключателем 15. Когда число включений конечного выключателя 15 станет равным предварительно установленному на счетчике включений, привод вращения калибра-пробки 3 переводится в

режим динамического торможения. После остановки калибра-пробки 3 проводят замер величины натяга резьбы, а затем реверсируют привод. При обратном совместном вращении калибров 3 и 5 с высшей частотой система, состоящая из калибра-пробки 3, калибра-кольца 5 и обоймы 10, ударяется выступами 11 в защелки 12,.опирающиеся на жесткие упоры 13, и калибр-пробка 3 вывинчивается из остановившегося калибра-кольца 5.

Две ступени частот вращения калибра- пробки обеспечивают соответствие условий свинчивания калибров требованиям ГОСТ 8867-77: предварительное свинчивание (до первого включения конечного выключателя) осуществляется при низшей частоте вращения, когда создаваемый пружиной тормозной момент возрастает плавно и отвечает свинчиванию плотно от руки, но не до отказа, окончательное свинчивание осуществляет при высшей частоте вращения, когда создаваемый пружиной тормозной момент становится импульсным (ударным) и отвечает затяжке при помощи специального приспособления с падающим грузом. При этом число импульсов (ударов, взаимодействий выступов обоймы с защелками) должно быть таким, чтобы при дальнейших импульсных

приложениях тормозного момента уже не происходил проворот калибра-кольца относительно калибра-пробки: счетчик включений устройства должен быть установлен

на 13 включений. Симметричное расположение выступов на обойме и защелок, выполнение выступов сферическими и соединение свободных концов защелок общей пружиной позволяет прикладывать к

калибру-кольцу только тормозной момент (в чистом виде, без поперечных сил) - при взаимодействии выступов с защелками усилие пружины распределяется поровну на каждый из выступов, образуя пару сил, а сферический контакт выступов с защелками препятствует возникновению поперечной силы и при неизбежной несоосности обоймы, на которой размещены выступы, и корпуса, на котором размещены защелки.

Формула изобретения 1. Устройство для контроля резьбовых калибров, содержащее основание, узел для базирования калибра-пробки с приводом

его вращения, измерительный узел с калибром-кольцом, установленный на основании с возможностью перемещения в направлении узла базирования .и выполненный в виде кольцевого корпуса с закрепленными на

его торцовой поверхности конечным выключателем, соединенным со счетчиком включений конечного выключателя, и подпружиненной поворотной в сторону подпру- жинивания защелкой, диафрагмы,

закрепленной в корпусе, и обоймы с выступом, предназначенным для взаимодействия с защелкой и конечным выключателем, установленной в центре диафрагмы с возможностью поворота относительно оси корпуса,

внутри которой закреплено калибр-кольцо, отличающееся тем, что, с целью повышения точности контроля, на обойме выполнен второй выступ, а на торцовой поверхности корпуса закреплена вторая подпружинеиная поворотная в сторону подпружинивания защелка, выступы и защелки расположены симметрично продольной оси корпуса, а свободные концы защелок соединены одной пружиной.

2. Устройство поп. 1,отличающее- с я тем, что выступы обоймы выполнены сферическими.

3. Устройство по пп.1 и 2, о т л и ч а- ю щ е е с я тем, что привод вращения калибpa-пробки выполнен двухскоростным, а переключение с низшей частоты вращения на высшую осуществляется при первом включении конечного выключателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля резьб бурильных труб | 1987 |

|

SU1446441A1 |

| УСТРОЙСТВО для КОНТРОЛЯ РЕЗЬБЫ БУРИЛЬНЫХ ТРУБ | 1972 |

|

SU360536A1 |

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1976 |

|

SU813117A1 |

| Задняя бабка с электроприводом | 1988 |

|

SU1646690A1 |

| АКТИВНОЕ УСТРОЙСТВО ФИКСАЦИИ ПОЛЕЗНОГО ГРУЗА ПРЕИМУЩЕСТВЕННО К КОРПУСУ НАХОДЯЩЕГОСЯ НА ОРБИТЕ КОСМИЧЕСКОГО КОРАБЛЯ | 2014 |

|

RU2583993C2 |

| ТРЕНАЖЕР | 1991 |

|

RU2015705C1 |

| Автоматический регулятор зазора в пневматических тормозах | 1982 |

|

SU1124141A1 |

| ВЕТРОДВИГАТЕЛЬ | 2006 |

|

RU2318132C1 |

| Гнездо магазина сменных инструментов,сопрягаемых с борштангой посредством резьбового соединения | 1985 |

|

SU1388261A1 |

| Скважинный устьевой гидравлический герметизатор/обтиратор для насосных штанг | 2023 |

|

RU2818420C1 |

Изобретение относится к машиностроению, а именно к средствам контроля резьбовых соединений. Цель изобретения - повышение точности контроля. Это достигается тем, что на обойме установлены два сферических выступа, которые взаимодействуют с двумя подпружиненными защелками, расположенными симметрично относительно продольной оси корпуса. Свободные концы защелок соединены одной пружиной, Поэтому при провороте калибра- кольца отсутствуют поперечные силы, а действует на калибр только тормозной момент. 2 з.п. ф-лы, 4 ил.

п

Фиг. I

Фиг. г

7 8

/. I / /Ж

/з /, „ 11

11

11 15

n

вЫ

| Устройство для контроля резьб бурильных труб | 1987 |

|

SU1446441A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1989-12-05—Подача