I

Изобретение относится к измери1ельной технике, а именно, к устройствам для механизации контроля резьбы резьбовыми калибрами.

Известно устройство для контроля . резьбы резьбовыми калибрами, в котором измерительный узел выполнен в виде кольцевого корпуса с внутренней эластичной диафрагмой, в центре которой установлена обойма с контрольным калибром tl.

Однако такое устройство не позволяет регулировать усилие ввинчивания калибра и не обеспечивает ему достаточной свободы перемещения, что ограничивает возможность применения устройства при значительной несоосности контролируемой поверхности и калибра.

Известно устройство для контроля резьбы резьбовыми калибрами, содержащее корпус, установленный в корпусе плавающий шпиндель с шаровым шарниром на конце, несущий контрольный калибр, реверсивный привод вращения щиин

деля, механизм, центрирования шпинделя, механизм регулирования крутящего момента и механизм управления циклом

контроля t2.

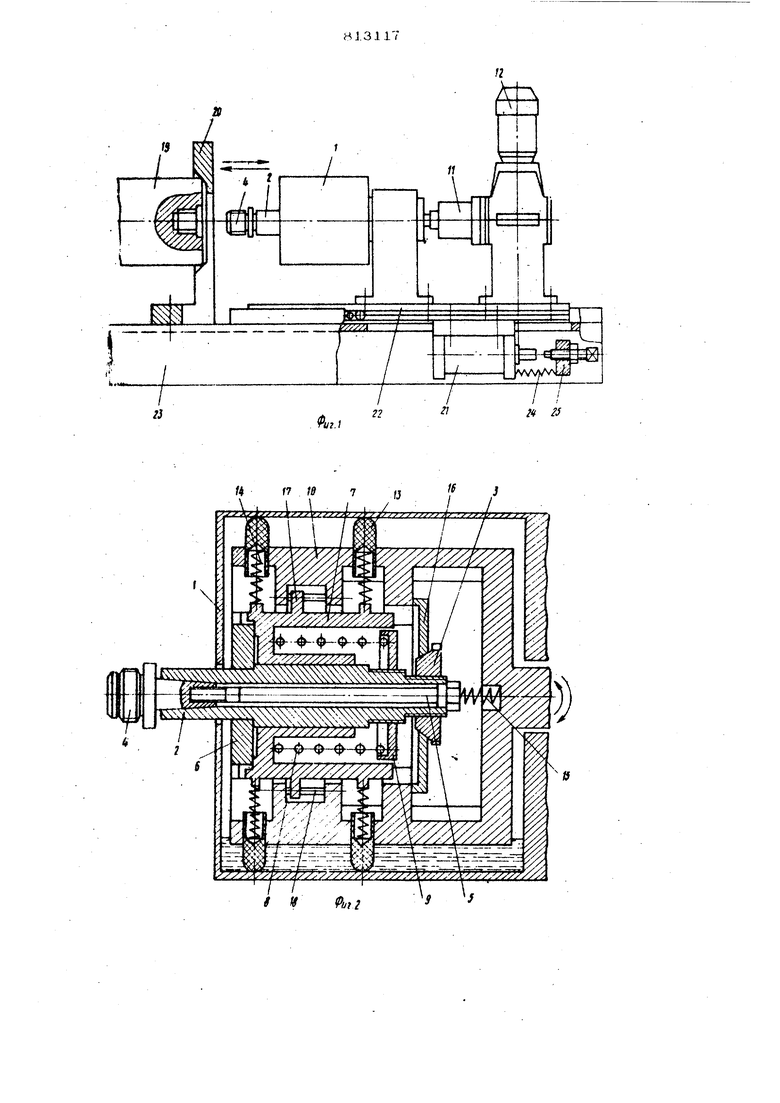

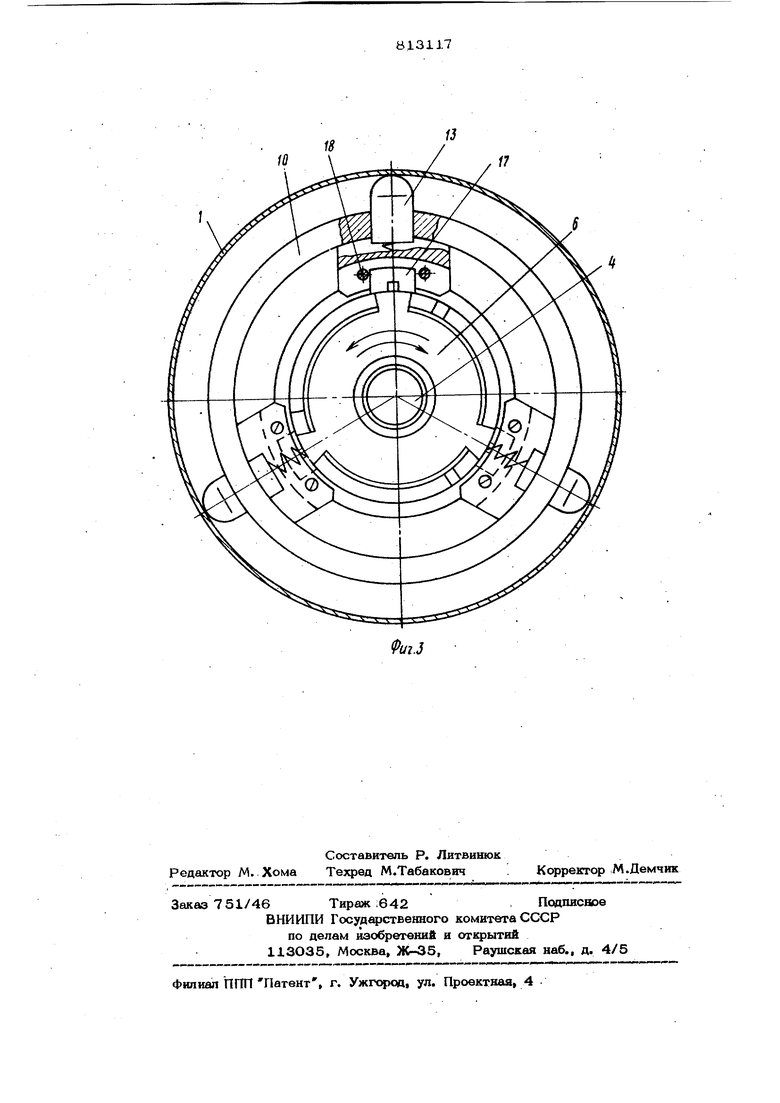

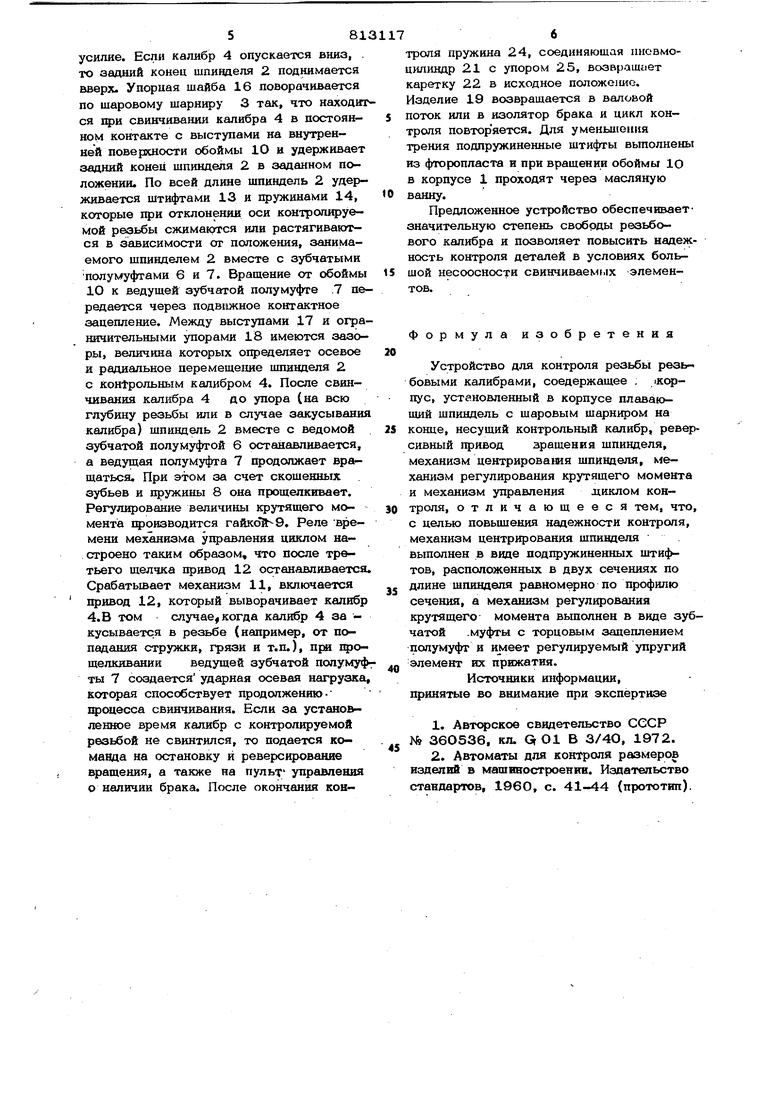

Однако в этом устройстве механизм регулирования крутящего момента выполнен в виде фрикциошюй муфты, которая при заклинивании калибра в проверяемом изделии не обладает способностью изменить условия свинчивания за счет осевых вибраций в сопрягаемой паре. Механизм центрирования шпинделя в устройстве выполнен в виде двух щаровых шарниров, расположенных на концах шпинделя, при этом один из щарниров позволяет отклоняться непосредственно щпивделю, а второй - калибру. Такая конструкция позволяет компенсировать несоосность контролируемой поверхности к калибра, однако в начальный момент ввинчивания возникает- закусывание калибра, повышаются усилия, воздействующие на калибр, снижается . надежность контроля. 38 Цель изобретения - повышение надежности контроля. Указаннаа цель достигается тем, что механизм центрирования- шпинделя выполнен в виде подпружиненных штифтов, расположенных в двух сечениях по длине шпинделя равномерно по профилю сечения, а механизм регулирования крутящего момеига выполнен в виде зубчатой муфты с торцовым зацеплением полумуфт и имеет регулируемый упругий элемент их прижатия. На фиг. 1 изображено устройство для контроля резьбы резьбовыми .. калибрами, общий вид; на фиг. 2 .- то же в разрезе; на фиг. 3 - то же, со cTopoны резьбового калибра. Устройство содержит корпус 1, внутри которого установлен плавающий шпин дель 2 с шаровым шарниром 3 на конце. Контрольный калибр 4 крепится на друго конце шпинделя 2 посредством шомпола 5. Механизм регулирования крутящего момента содержит ведомую зубчатую поп у муфту 6, неподвижно закрепленную на шпинделе 2, входящую в.-торцовое зацепление с ведущей полумуфтой. 7. Необходимая величина крутящего момента обеспечив1ается пружиной 8, расположенной внутри корпуса ведущей полумуфты 7, и регулировочной гайкой 9. Внутри корпуса 1 вращается обойма 1О, связанная через механизм 11 с реверсивным приводом. 12 вращения шпинделя 2. Механизм центрирования шпинделя выполнен в виде подпружиненных штифтов 13, расположенных в двух сечениях по длине шпинделя 2 равномерно по профилю сечения, например под углом 120 Штифты 13 проходят через отверстия в обойме 1О и взаимодействуют одним ко цом с внутренней поверхностью Kqpnyca 1, а другим - через пружину 14 с ведущей полумуфтой 7.Шпиндель 2 подпружинен в осевом направлении пружиной 15. Шаровой шаршф 3 взаимодействует с упорной шайбой 16, которая ошфается на выступы внутренней поверхности обоймы 1О. Вращение от обой мы 1О на ведущую полумуфту 7 пере дается через свободное в осевом и радиальном направлении контактное зацепл ние, выполненное в виде равномерно рас положенных по сечению выступов 17 на наружной поверхности ведущей полумуфты 7 и ограничительных упоров 18 на обоймо Ю. Механизм управления циклом контроля включает пульт управления с электрошкафом, механизм хфшкима и центрирования (не показаны) контролируемого изделия 19 к упору 2О, пневмоцилиндр 21 осевого перемещения каретки 22, расположенной на станине 23. Возврат каретки 22 в исходное положение осуществляется пружиной 24, а ход ее осевого перемещения регулируется упором 25. Устройство работает следующим образом. Контрол1фуемое изделие 19 из валового потока поступает на контрольную позицию, замыкает.конечный выключатель (не показан) и пневмоцилиндр 21 перемещает по станине 23 каретку 22 влево. В это же время осуществляется прижим изделия к упору 20 и его центрирование. Вместе с кареткой 22 перемещается корпус 1 с механизмами центрирования и регулирования крутящего момента, а также механизм 11 и реверсивный привод 12. Этот же конечный выключатель подает команду на включение реверсивного привода 12. От обоймы 1О, соединенной с механизмом 11, вращение через подвижное контактное зацепление (выступы 17 и ограничительные упоры 18) передается на ведущую 7 и ведомую 6 зубчатые полумуфты, а от них на шпиндель . 2 с контрольным калибром 4. Если ось контролируемого изделия совпадает с осью калибра 4, процесс контроля н6 представляет собой сложности. Пневмоцилиндр 21 перемещает каретку 22 до зацепления калибра 4 с контролируемой резьбой. После зацепления дальнейшее осевое перемещение осуществляется контролируемой резьбой через контрольный калибр 4, причем в начальный момент , когда калибр 4 ищет заходной виток, шпиндель 2 с зубчатымн полумуфтами 6 и 7 перемещается вправо, при этом пружина 15 сжимается и создает небольшое осевое усилие на калибр 4. Шаровой шарнир 3 с упорной шайбой 16 отходит от выступов обоймы 10 и освобождает задний конец щпиндедя 2, что позволяет последнему самоустанавливаться относительно контролируемой резьбы. Процесс контроля значительно усложняется в случае, когда ось калибра 4 и контролируемой резьбы смещены или наклонены друг к другу. При свинчивании калибра 4 со смещенной или наклонной резьбой в ней возникают усилия, которые передаются на шпиндель 2. Так как шпиндель подпружинен по всей длине, для его перемещения требуется небопыпое 581 усилие. Если калибр 4 опускается вниз, то задний конец шпивделя 2 поднимается вверх. Упорная шайба 16 поворачивается по шаровому шарниру 3 так, что находи ся 1ФИ свинчивании калибра 4 в постоянном контакте с выступами на внутренней поверхности обоймы 1О и удерживает задний конец шпинделя 2 в заданном положении. По всей длине шпиндель 2 удерживается штифтами 13 и пружинами 14, которые при отклонении оси контролируемой резьбы сжимаются или растягиваются в зависимости от положения, занимаемого шпинделем 2 вместе с зубчатыми полумуфтами 6 и 7. Вращение от обоймы 10 к ведущей зубчатой полумуфте .7 пе редается через подв11жное контактное зацепление. Между выступами 17 и огра ничительными упорами 18 имеются зазоры, величина которых определяет осевое и радиальное перемеще ше шпинделя 2 с кон±рольным калибром 4. После свинчивания калибра 4 до упора (на всю глубину резьбы или в случае закусывания калибра) шпиндель 2 вместе с ведомой зубчатой полумуфтой 6 останавливается, а ведущая полумуфта 7 продолжает вращаться. При этом за счет скошенных зубьев и пружины 8 она прощелкивает. Регулирование величины крутящего момента 1ФОИЗ&ОДИТСЯ гайкой 9, Реле времени механизма управления циклом настроено таким образом, что после третьего щелчка привод 12 останавливается Срабатывает механизм 11, включается привод 12, который выворачивает калибр 4. В том случае, когда калибр 4 за кусывается в резьбе (например, от попадания стружки, грязи и т.п.), при прощелкивании ведущей зубчатой полуму4 ты 7 создается ударная осевая нагрузка которая способствует продолжению Щ}оцесса свинчивания. Если за установленное время калибр с контролируемой резьбой не свинтился, то подается комаада на остановку и реверсирование вращения, а также на пульт управления о наличии брака. После окончания контроля пружина 24, соединяющая пновмоцилиндр 21 с упором 25, воэврашяет каретку 22 в исходное положение. Изделие 19 возвращается в валовой поток или в изолятор брака и цикл контроля повторяется. Для уменьшения трения подпружиненные штифты выполнены из фторопласта н при вращении обоймы Ю в корпусе 1 проходят через масляную ванну. Предложенное устройство обеспечивает значительную степень свободы резьбового калибра и позволяет повысить надежность контроля деталей в условиях большой несоосности свинчиваемых элементов. Формула изобретения Устройство для контроля резьбы резьбовыми калибрами, соедержащее : .iKop- пус, установленный в корпусе плавающий шпиндель с шаровым шарниром на конце, несуший контрольный калибр, реверсивный привод вращения шпинделя, механизм центрирования шпинделя, механизм регулирования крутящего момента и механизм управления ликлом контроля, отличающееся тем, что, с целью повьш1ения надежности контроля, механизм центрирования щпинделя выполнен в виде подпружиненных штифтов, расположенных в двух сечениях по длине шпинделя равномерно по профилю сечения, а механизм регулирования крутящего момента выполнен в виде зубчатой .муфты с торцовым зацеплением полумуфт и HjneeT регулируемый упругий элемент их прижатия. Источники информации, принятые во внимание при экспертизе 1. свидетельство СССР М 36О536, кл. Q О1 В 3/4О, 1972. 2.Автоматы для контроля размеров изделий в машиностроении. Издательство стандартов, 1960, с. 41-44 (прототип). Л 25

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля натяга конической резьбы | 1981 |

|

SU1025990A1 |

| Устройство для контроля резьбы резьбовыми калибрами | 1988 |

|

SU1532801A1 |

| Роторно-конвейерная машина для сортировки изделий | 1988 |

|

SU1632523A1 |

| Автомат для сборки резьбовых соединений | 1975 |

|

SU568530A1 |

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1979 |

|

SU848968A1 |

| Устройство для контроля резьбы резьбовыми калибрами | 1987 |

|

SU1527470A1 |

| СПОСОБ КОНТРОЛЯ НЕДОРЕЗА РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349873C1 |

| Резьбонарезная головка | 1988 |

|

SU1690979A1 |

| УСТРОЙСТВО для КОНТРОЛЯ РЕЗЬБЫ РЕЗЬБОВЫМИ КАЛИБРАМИ | 1970 |

|

SU278133A1 |

| Способ автоматизированного контроля резьбы | 1990 |

|

SU1740972A1 |

«Г7 W7,

Jy y vr/ T/77 fe Jryy gliyj J У

/ f

10

t

Авторы

Даты

1981-03-15—Публикация

1976-12-22—Подача