Изобретение относится к измеритель- ной технике и может быть использовано для измерения линейных размеров образцов материалов, находящихся в жидком, высокоэластичном, твердом состояниях, и их изменений под воздействием температуры, нагрузки и скорости нагружения.

Цель изобретения - расширение функциональных возможностей,.повышение точности быстродействия измерений.

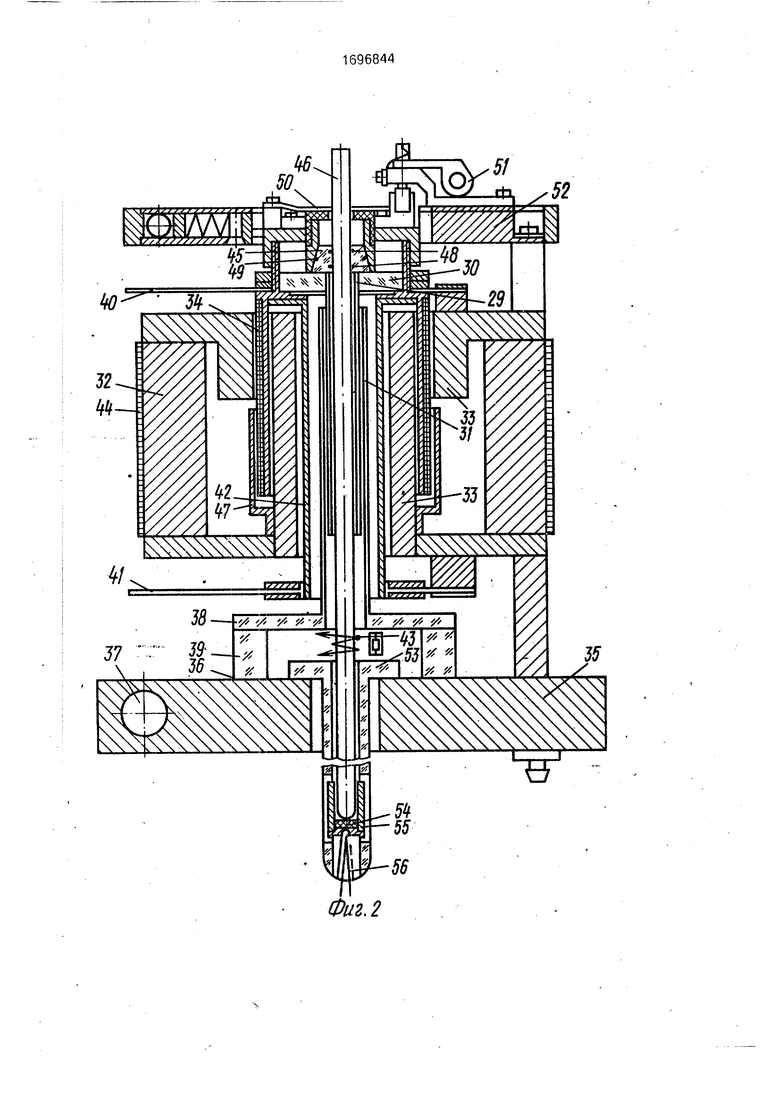

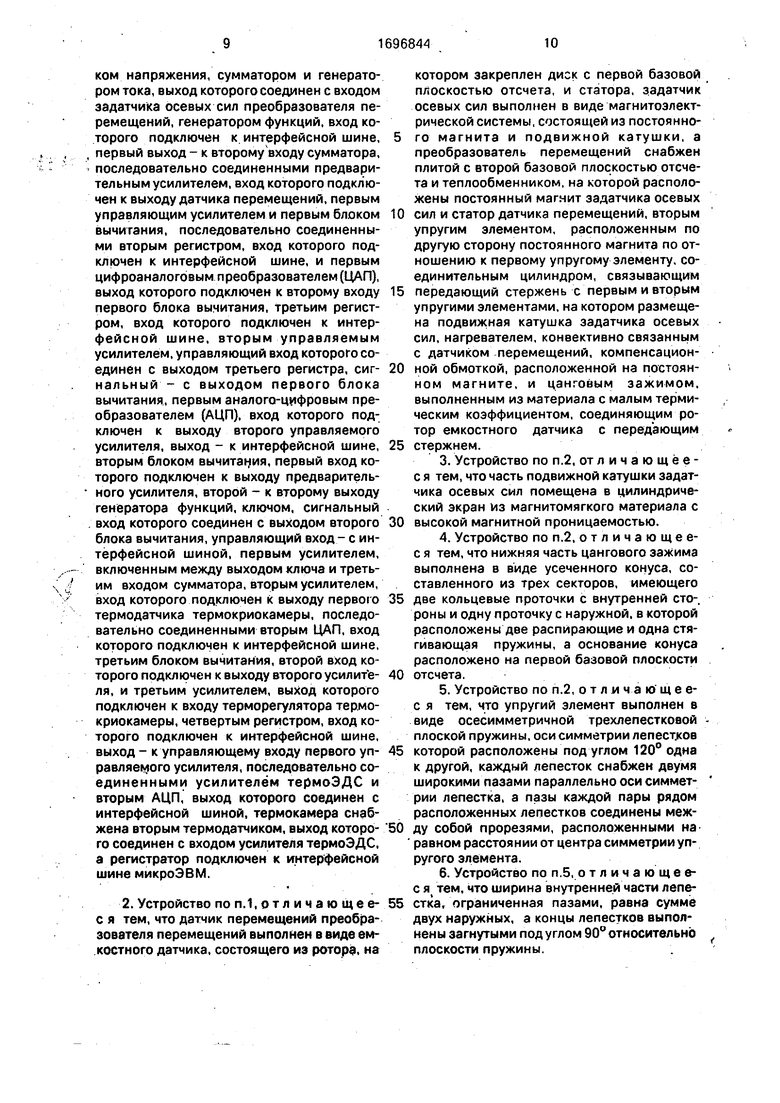

На фиг.1 представлена блок-схема устройства; на фиг.2 - конструкция преобразо- вателя перемещений; на. фиг.З - конструкция другого элемента.

Устройство содержит (фиг. 1) преобразователь 1 перемещений, в который входит магнитоэлектрический задатчик 1.1 осевых сил, стержень 1.2 из материала с малым коэффициентом расширения, например из кварца, первый упругий элемент 1.3, препятствующий радиальным перемещениям, датчик 1.4 перемещений конденсаторного типа, второй упругий элемент 1.5, идентичный первому, термо-криокамеру 2 с первым термодатчиком 2.1, терморегулятором 2.2 и вторым термодатчиком 2.3, регистратор 3, микроЭВМ 4 с интерфейсной шиной 5, пер- вый регистр 6, управляемый источник 7 напряжения, сумматор 8, генератор 9 тока, генератор 10 функций, предварительный усилитель 11, первый управляемый усилитель 12, первый блок 13 вычитания, второй регистр 14, первый цифроаналоговый преобразователь 15 (ЦАП), подключенный к блоку 13 вычитания, третий регистр 16, второй управляемый усилитель 17, первый аналого-цифровой преобразователь 18 (АЦП), второй блок 19 вычитания, ключ 20, первый усилитель 21, подключенный к сумматору 8, второй усилитель 22. третий блок 23 вычитания, третий усилитель 24, подключенный к терморегулятору 2.2 второй ЦАП 25, четвертый регистр 26, усилитель 27 термоЭДС и второй АЦП 28.

Преобразователь 1 перемещений содержит емкостной датчик перемещений, со- сто-ящий из ротора 29, на котором закреплены диск 30 с первой базовой плоскостью отсчета, и статора 31, магнитоэлектрический задатчик осевых сил, состоящий из постоянного магнита 32, магнитопровода 33 подвижной катушки-34, плиту 35 с второй базовой плоскостью 36 отсчета и теплообменником 37. На плите 35 с помощью диска

38 и трех опорных трубок 39 закреплен статор 31 датчика перемещений, магнитопро- вод 33, первый 40 и второй 41 упругие элементы, расположенные на противоположных сторонах магнитопровода, соединительный цилиндр 42, связывающий воедино упругие элементы 40, 41 и подвижную катушку 34, нагреватель 43, конвективно связанный со статором 31 и ротором 29 емкостного датчика перемещений, компенсационную обмотку 44, расположенную на постоянном магните 32, цанговый зажим 45 из материала с малым термическим коэффициентом, например из кварца, соединяющий ротор 29 емкостного датчика

перемещений с передающим стержнем 46, цилиндрический экран 47 из магнитомягко- го материала с высокой магнитной проницаемостью, например пермаллоя, в которой помещена часть подвижной катушки 34.

Статор 31, диск 38 и опорные трубки 39 выполнены из материала с малым термическим коэффициентом расширения, например кварца.

Передающий стержень 46 закреплен на

первой базовой плоскости диска 30 с помощью цангового зажима 45, нижняя часть которого выполнена из того же материала, что и передающий стержень 46, и представляет собой конус, составленный из трех секторов, имеющий две кольцевые проточки 48 с внутренней стороны и одну проточку 49 с наружной, в которые вложены соответственно две распирающие и одна стягивающая пружины. Верхняя часть цангового зажима прижата пластинчатой пружиной 50, отжимается рычагом 51 с помощью эксцентрика и двух шариков (не показаны). На магнитной системе закреплен цанговый механизм 52 для фиксации подвижной системы.

На второй базовой плоскости 36 отсчета закреплен держатель 53 образца из материала с малым термическим коэффициентом, выполненный в виде трубки, оканчивающейся с одной стороны фланцем, с другой - дном с плоской поверхностью для закладки образца 54. Над дном прорезаны два окна, в которые вставляются образцы материала, окна закрываются градиентной трубкой 55 для исключения конвективных потоков. Дно имеет проточку для подвода измерительной термопары 56 максимально близко к образцу.

Верхний и нижний упругие элементы 40, 41 (фиг.2 и 3) идентичны по конструкции. Упругий элемент выполнен в виде осесим- метричной трехлепестковой плоской пружины, оси лепестков которой расположены под углом 120° одна относительно другой. Каждый лепесток снабжен двумя прорезями параллельно оси симметрии лепестка, а прорези каждой пары рядом расположенных лепестков соединены между собой прорезями, расположенными на равном расстоянии от центра симметрии упругого элемента и отделяющими статор от ротора. Ширина внутренней части лепестка равна сумме двух наружных, а концы лепестков выполнены загнутыми под углом 90° относительно плоскости пружины так, что обра- зованы шесть плоских пружин, плоскости которых перпендикулярны плоскости лепестков.

Устройство работает следующим образом.

В зависимости от режима испытаний контур, образованный датчиком 1.4 перемещений преобразователя 1 перемещений, усилителем 11, блоком 19 вычитания, ключом 20, первым усилителем 21, сумматором 8, генератором 9 тока, магнитоэлектрическим за датчиком 1.1 осевых сил преобразователя 1 перемещений может быть замкнут или разомкнут с помощью ключа 20, управляемого микроЭВМ 4.

Замкнутый следящий контур, составленный из блоков, при нулевом сигнале, формируемой по программе генератором 10 функций и поступающим на блок 19 вычитания, обеспечивает взвешивание ротора 29 емкостного датчика 1.4 в электрическое симметричное состояние относительно статора 31. В этом положении ротора 29 передающий усилие на образец 54 передающий стержень 46 опускается до контакта с образцом и закрепляется цанговым зажимом 45. Помимо начальной установки подвижной системы замкнутым управляющим контуром обеспечиваются режимы испытаний образца материала при заданных скоростях и (или) деформациях. Закон измерения скорости деформаций обеспечивается генератором 10 функций по программе от микроЭВМ 4.

При режимах испытаний образца материала, когда задается закон изменения осевой деформации во времени, а регистрируется деформация, замкнутый управляющий KOHTVD размыкается по сигналу с микроЭВМ 4 ключом 20 (фиг.1). При этом программируемый режим осевых усилий формируется генератором 10 функций, сигнал с которого поступает на сумматор 8. Регистрация деформаций обеспечивается разомкнутым контуром, составленным из управляемого через четвертый регистр 26 усилителя 12 с переменным программируемым масштабом, блока 13 вычитания, подключенного к интерфейсной шине 5 через второй регистр 14 и первый ЦАП 15, усилителя 17 с программируемым через третий регистр 16 коэффициентом усиления и первого АЦП 18.

Масштаб усилителя 12 может измеряться в 102 раз, обеспечивая оптимальные измерения при нормированных выходных напряжениях от 1 мкм до 1 мм на шкалу. Зычитатель 13 обеспечивает смещение шкал деформации (их расширение в процес- се испытаний до 10 раз) от 1 до 100 мкм.

Управляемый через первый регистр 6 от микроЭВМ 4 источник 7 напряжения, подключенный к сумматору 8 обеспечивает взвешивание подвижной системы с точностью до 10 ч веса ее. Обеспечивается такая точность дополнительным прецизионным источником постоянного напряжения, обеспечивающим предварительную компенсацию не менее 95% веса

Термостатирование и программное изменение термокриокамеры обеспечивается аналоговой замкнутой следящей системой, состоящей из последовательно соединенных первого термодатчика 2.1 (платинового терморезистора), второго усилителя 22, блока 23 вычитания, подключенного через второй ЦАП 25 к интерфейсной шине 5, третьего усилителя 24 и терморегулятора 2.2.

Регистрация температуры образца обеспечивается вторым термодатчиком 2.3 (термопары) через усилитель 27 термоЭДС и второй АЦП 28.

Точность по деформации обеспечивается двумя базовыми плоскостями отсчета, на которые опираются измерительные элементы, изготовленные из однородного материала с малым термическим коэффициентом, например из кварца. Первая базовая плоскость отсчета выполнена на диске 30 ротора 29 (фиг.2) емкостного датчика 1,4 перемещений. На первой базовой плоскости отсчета закрепляется передающий усилие на образец 54 передающий стержень 46. Ротор 29, цанговый зажим 45 и передающий стержень 46 выполнены из однородного материала с малым коэффициентом расширения, например из плавленного кварца.

Подвижная катушка 34, первый 40 и второй 41 упругие элементы, соединительный цилиндр 42, ротор 29, цанговый зажим 45 с пластинчатой пружиной 50 и передающий стержень 46 образуют единую подвижную систему, деформации частей которых за счет наличия первой базовой плоскости отсчета не влияют на погрешность измерения деформации.

На плите 35 выполнена вторая базовая плоскость 36 отсчета, на которой закрепляются съемный держатель 53 образца и статор 31 датчика 1.4 перемещений через диск 38 и три опорные трубки 39. Держатель 53 образца, статор 31 датчика 1.4 перемещений, диск и три опорные трубки выполнены из того же материала, что и передающий стержень 46.

Такое выполнение сводит к минимуму погрешность до деформации от температуры. Для усиления этого эффекта плита 35 термостатируется через теплообменник 37 с проточной водой. Теплообменник 37 имеет, например, тороидальную форму.

На показания конденсаторного датчика 1 1.4 перемещений может влиять при большой влажности воздуха адсорбция паров воды на поверхностях ротора 29 и внутрен- 1 нем статоре 311 (появление тонкого слоя воды - частичное запотевание). Для исключения этого эффекта, приводящего к увеличению погрешности измерения деформации, указанные ответственные поверхности обтекает нагретый до 70° С нагревателем 43 воздух.

Силовое нагружение испытуемого образца 54 материала проводится магнитоэлектрическим задатчиком осевых сил. При

этом сила нагружения зависит от положения подвижной катушки 34 (фиг,2) и от изменения температуры окружающей среды. Для исключения влияния краевых эффектов

(искажения магнитного поля на краях зазора) катушка выполнена длиннее,чем длина зазора, часть катушки помещена в экране из материала с высокой магнитной проницаемостью, например пермалоя. Независимо от

0 положения катушки магнитный поток пересекает всегда одно и то же количество витков - этим обеспечивается стабильность заданной нагрузки на образец. Для исключения влияния темпера гуры на стабиль5 ность нагружения на постоянный магнит 32 намотана медная компенсационная обмотка 44, включенная в цепь обратной связи генератора 9 тока, величина тока которого однозначно определяет осевую силу нагру0 жения образца 54.

Упругие элементы 40 и 41 идентичны между собой, один из них изображен на фиг.З. Они служат направляющими для установки заданного стержня 46 относительно

5 образца. Так как при движении задающего стержня 46 вверх-вниз упругие элементы деформируются и их упругая сила прогиба алгебраически суммируется с заданной силой нагружения, то упругие направляющие

0 должны обладать минимальной силой прогиба в осевом направлении, максимальной - в радиальном, малым термическим коэффициентом и быть изготовлены из немагнитного материала. Эта задача решена формой

5 пружины, которая изготовлена так, что между ротором и статором находится перпендикулярно осям симметрии щелевидный зазор с размером не более 1 мм, т.е. расстояние между точками крепления ротора и статора

0 минимально. Мягкость в осевом направлении и жесткость в радиальном определяются соотношением толщины и ширины лепестка элемента.

Формула изобретения

5 1. Устройство для измерения линейных размеров образцов материалов, содержащее преобразователь перемещений в виде задатчика осевых сил, датчика перемещений, упругого элемента, соединенного с ним

0 передающего стержня, кинематически связанного с задатчиком осевых сил и датчиком перемещений, термокамеру с термодатчиком и терморегулятором, регистратор, отличающееся тем, что, с целью расши5 рения функциональных возможностей, повышения точности и быстродействия, оно снабжено микроЭВМ с интерфейсной шиной, последовательно соединенными первым регистром, вход которого подключен к интерфейсной шине, управляемым источником напряжения, сумматором и генератором тока, выход которого соединен с входом задатчика осевых сил преобразователя перемещений, генератором функций,вход которого подключен к интерфейсной шине, 5 , первый выход - к второму входу сумматора, - последовательно соединенными предварительным усилителем, вход которого подключен к выходу датчика перемещений, первым управляющим усилителем и первым блоком 10 вычитания, последовательно соединенными вторым регистром, вход которого подключен к интерфейсной шине, и первым цифроаналоговым преобразователем (ЦАП), выход которого подключен к второму входу 15 первого блока вычитания, третьим регистром, вход которого подключен к интерфейсной шине, вторым управляемым усилителем, управляющий вход которого соединен с выходом третьего регистра, сиг- 20 нальный - с выходом первого блока вычитания, первым аналого-цифровым преобразователем (АЦП), вход которого подключен к выходу второго управляемого усилителя, выход - к интерфейсной шине, 25 вторым блоком вычитания, первый вход которого подключен к выходу предваритель- ного усилителя, второй - к второму выходу генератора функций, ключом, сигнальный вход которого соединен с выходом второго 30 блока вычитания, управляющий вход - с интерфейсной шиной, первым усилителем, включенным между выходом ключа и треть- и им входом сумматора, вторым усилителем,

вход которого подключен к выходу первого 35 термодатчика термокриокамеры, последовательно соединенными вторым ЦАП, вход которого подключен к интерфейсной шине, третьим блоком вычитания, второй вход которого подключен к выходу второго усилите- 40 ля, и третьим усилителем, выход которого подключен к входу терморегулятора термокриокамеры, четвертым регистром, вход которого подключен к интерфейсной шине, выход - к управляющему входу первого уп- 45 равляемого усилителя, последовательно соединенными усилителем термоЭДС и вторым АЦП, выход которого соединен с интерфейсной шиной, термокамера снабжена вторым термодатчиком, выход которо- 50 го соединен с входом усилителя термоЭДС, а регистратор подключен к интерфейсной шине микроЭВМ.

2. Устройство по п.1,отличающее- 55 с я тем, что датчик перемещений преобразователя перемещений выполнен в виде емкостного датчика, состоящего из ротора, на

котором закреплен диск с первой базовой плоскостью отсчета, и статора, задатчик осевых сил выполнен в виде магнитоэлектрической системы, состоящей из постоянного магнита и подвижной катушки, а преобразователь перемещений снабжен плитой с второй базовой плоскостью отсчета и теплообменником, на которой расположены постоянный магнит задатчика осевых сил и статор датчика перемещении, вторым упругим элементом, расположенным по другую сторону постоянного магнита по отношению к первому упругому элементу, соединительным цилиндром, связывающим передающий стержень с первым и вторым упругими элементами, на котором размещена подвижная катушка задатчика осевых сил, нагревателем, конвективно связанным с датчиком перемещений, компенсационной обмоткой, расположенной на постоянном магните, и цанговым зажимом, выполненным из материала с малым термическим коэффициентом, соединяющим ротор емкостного датчика с передающим стержнем.

3.Устройство по п.2, отличающее- с я тем, что часть подвижной катушки задатчика осевых сил помещена в цилиндрический экран из магнитомягкого материала с высокой магнитной проницаемостью.

4.Устройство по п.2, отличающее- с я тем, что нижняя часть цангового зажима выполнена в виде усеченного конуса, составленного из трех секторов, имеющего две кольцевые проточки с внутренней сто-, роны и одну проточку с наружной, в которой расположены две распирающие и одна стягивающая пружины, а основание конуса расположено на первой базовой плоскости отсчета.

5.Устройство по п.2, отличающее- с я тем. что упругий элемент выполнен в виде осесимметричной трехлепестковой плоской пружины, оси симметрии лепестков которой расположены под углом 120° одна

к другой, каждый лепесток снабжен двумя широкими пазами параллельно оси симмет- рии лепестка, а пазы каждой пары рядом расположенных лепестков соединены между собой прорезями, расположенными на равном расстоянии от центра симметрии упругого элемента.

6.Устройство по п.5, отличающее- с я( тем, что ширина внутренней части лепестка, ограниченная пазами, равна сумме двух наружных, а концы лепестков выполнены загнутыми под углом 90° относительно плоскости пружины.

/tf

56

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения жесткости и гистерезиса упругой опоры | 1989 |

|

SU1615564A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АЗИМУТА И ЗЕНИТНОГО УГЛА СКВАЖИНЫ И ГИРОСКОПИЧЕСКИЙ ИНКЛИНОМЕТР | 1996 |

|

RU2100594C1 |

| Устройство контроля настройки технологического оборудования машины непрерывного литья заготовок | 1987 |

|

SU1509171A1 |

| НАКЛОННО-ПОВОРОТНЫЙ СТЕНД | 2004 |

|

RU2277697C1 |

| ТОПЛИВОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2081398C1 |

| Фотоэлектрический анализатор количества и размеров частиц | 1987 |

|

SU1518727A1 |

| Система автоматического контроля работы электропушки для забивки чугунной летки доменной печи | 1988 |

|

SU1615188A1 |

| Цанговый патрон | 1978 |

|

SU732082A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ АСИНХРОННЫМ ЭЛЕКТРОПРИВОДОМ | 1999 |

|

RU2169426C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208771C2 |

Изобретение относится к измерительной технике. Целью изобретения является расширение функциональных возможностей, повышение точности и быстродействия измерений. В режиме начальной установки контур, образованный датчиком 1.4 перемещений преобразователя 1 перемещений, усилителем 11, блоком 19 вычитания, ключом20. первым усилителем 21, сумматором 8, генератором 9 тока, магнитоэлектрическим задатчиком 1.1 осевых сил преобразователя 1 перемещений, разомкнут с помощью ключа 20, управляемого

Фиг. 2

А-А

Фм.З

| Устройство для мзмерения перемещений грунтового массива | 1976 |

|

SU567084A1 |

| Устройство для дилатометрических из-МЕРЕНий пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU851225A1 |

Авторы

Даты

1991-12-07—Публикация

1987-06-19—Подача