А

4

Фм.1

Изобретение относится к технике диспергирования порошковых материалов (металлов, полупроводников, диэлектриков) и может быть использовано в порошковой металлургии, химической, радиотехнической, медицинской и -других отраслях промышленности.

Цель изобретения - повышение эффективности диспергирования.

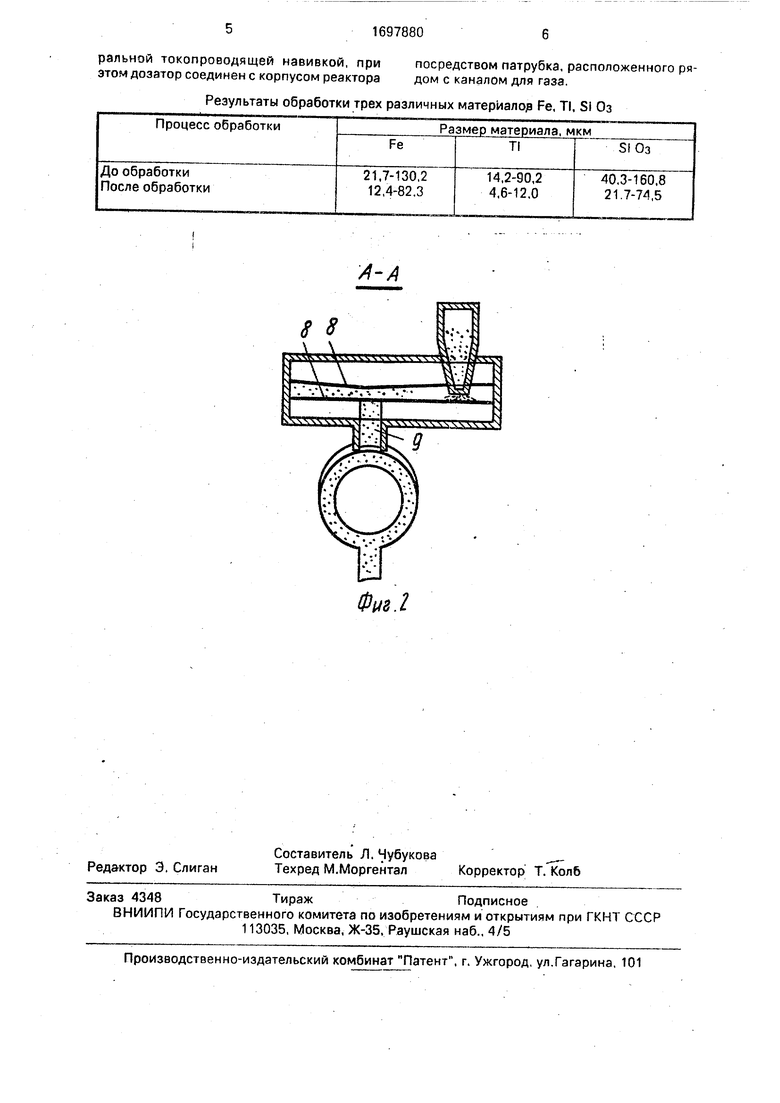

На фиг. 1 .изображено устройство для диспергирования материала, с помощью которого осуществляют предлагаемый способ, продольный разрез: на фиг.2 - сечение А-А на фиг..

Устройство состоит из плазмохимиче- ского реактора, включающего вращающийся высоковольтный электрод 1, коаксиально расположенный относительно последнего цилиндрический корпус 2, выполняющий роль низковольтного электрода, канал 3 для вывода материала, канал 4 для газа. Устройство содержит дозатор 5, который состоит из бункера 6 и соединенного с ним цилиндра 7 из электроизоляционного материала, внутри последнего установлены электроды 8.

Исходный материал засыпают в бункер 6, между электродами 8 образуется горка из порошка. Бункер герметизируют. Через канал 4 из системы реактор - дозатор откачивают газ. Затем впрыскивают газ через тот же канал 4. Подают постоянное напряжение на электроды 8 дозатора и электроды реак- тора,

В дозаторе образуется псевдоожижен- ная масса, которая равномерно проваливается в патрубок 9, откуда идет эффективная дозировка обрабатываемого материала в рабочий объем реактора, где псевдоожи- женная масса, перемешиваясь с помощью электрода 1, движется к каналу 3.

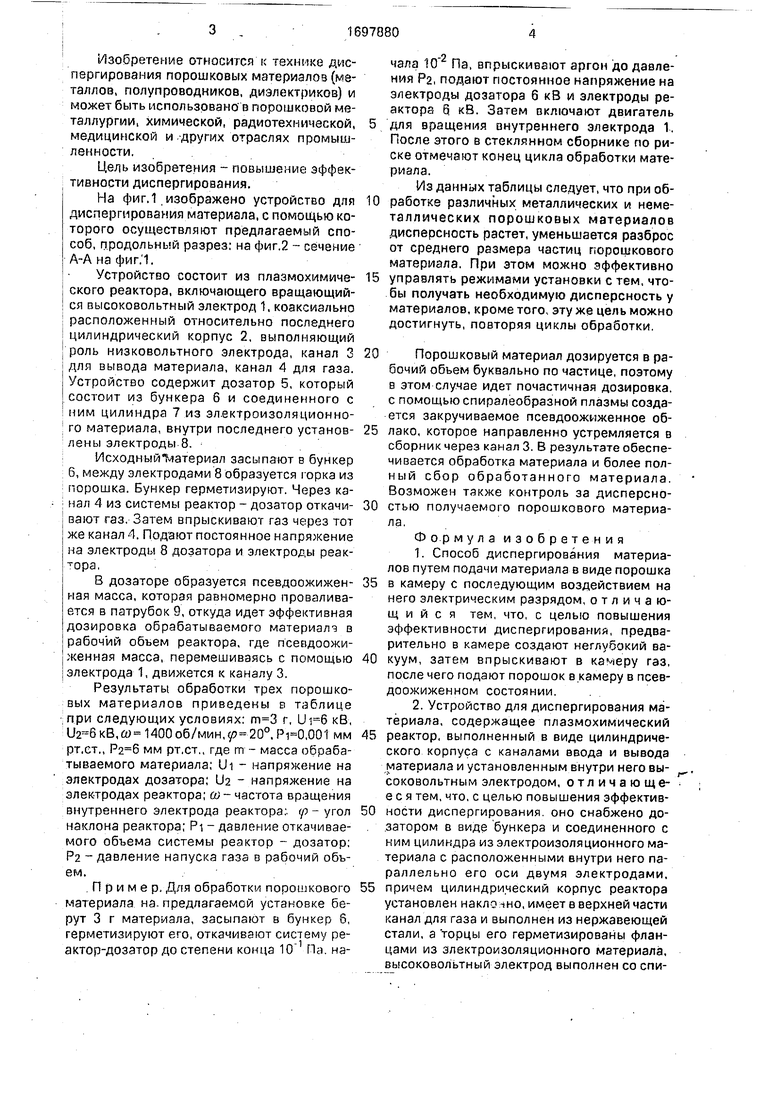

Результаты обработки трех порошковых материалов приведены в таблице при следующих условиях: r, кВ, ,u) 1400 об/мин, . ,001 мм рт.ст., мм рт.ст., где m - масса обрабатываемого материала; Ui - напряжение на электродах дозатора; 1)2 - напряжение на электродах реактора; со- частота вращения внутреннего электрода реактора:, (р - угол наклона реактора; Pi - давление откачиваемого объема системы реактор - дозатор; 2 - давление напуска газа в рабочий объем.

Пример, Для обработки порошкового материала на. предлагаемой установке берут 3 г материала, засыпают в бункер б, герметизируют его, откачивают систему реактор-дозатор до степени конца 10 Па. начала 10 Па, впрыскивают аргон до давления Ра, подают постоянное напряжение на электроды дозатора 6 кВ и электроды реактора § к8. Затем включают двигатель

для вращения внутреннего электрода 1. После этого в стеклянном сборнике по риске отмечают конец цикла обработки материала.

Из данных таблицы следует, что при обработке различных металлических и неметаллических порошковых материалов дисперсность растет, уменьшается разброс от среднего размера частиц порошкового материала. При этом можно эффективно

управлять режимами установки с тем, чтобы получать необходимую дисперсность у материалов, кроме того, эту же цепь можно достигнуть, повторяя циклы обработки.

Порошковый материал дозируется в рабочий обьем буквально по частице, поэтому в этом случае идет почастичная дозировка, с помощью спиралеобразной плазмы создается закручиваемое псевдоожиженное облако, которое направленно устремляется в сборник через канал 3. В результате обеспечивается обработка материала и более полный сбор обработанного материала. Возможен также контроль за дисперсностью получаемого порошкового материала.

Формула изобретения

1.Способ диспергирования материалов путем подачи материала в виде порошка

в камеру с последующим воздействием на него электрическим разрядом, отличающийся тем, что, с целью повышения эффективности диспергирований, предварительно в камере создают неглубокий вакуум, затем впрыскивают в камеру газ, после чего подают порошок в камеру в псев- доожиженном состоянии.

2.Устройство для диспергирования материала, содержащее плазмохимический

реактор, выполненный в виде цилиндрического корпуса с каналами ввода и вывода материала и установленным внутри него высоковольтным электродом, отличающееся тем, что, с целью повышения эффективности диспергирования, оно снабжено дозатором в виде бункера и соединенного с ним цилиндра из электроизоляционного материала с расположенными внутри него параллельно его оси двумя электродами,

причем цилиндрический корпус реактора установлен накло -жо, имеет в верхней части канал для газа и выполнен из нержавеющей стали, а торцы его герметизированы фланцами из электроизоляционного материала, высоковольтный электрод выполнен со спиральной токопроводящей навивкой, при этом дозатор соединен с корпусом реактора

посредством патрубка, расположенного рядом с каналом для газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для получения наночастиц оксидов металлов путем электрического взрыва проволоки | 2022 |

|

RU2797467C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| Способ получения металлического порошка и устройство для его осуществления | 2018 |

|

RU2699886C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2211733C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1998 |

|

RU2149735C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГАЗОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАТЕРИАЛОВ | 2005 |

|

RU2294281C1 |

| Устройство для нанесения порошковых материалов на изделия | 1990 |

|

SU1773497A1 |

| ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ ЭЛЕКТРОСТАТИЧЕСКИЙ ДЛЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2115487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

Изобретение относится к технике диспергирования порошковых материалов. Цель изобретения - повышение эффективности диспергирования. Материал в виде порошка подают в камеру, образованную цилиндрическим корпусом плазмохимиче- ского реактора. Цилиндрический корпус 2 реактора является низковольтным электродом 1 который с вращающимся высоковольтным электродом внутри него воздействует на материал электрическим разрядом На корпусе 2. который установлен наклонно в верхней части, имеется канал 4 с помощью которого перед подачей материала в камеру сначала создают неглубокий вакуум а затем в камеру впрыскивают газ Последующая подача материала в камеру осуществляется в псевдоожиженном состоянии для чего камера сообщена с дозатором 5 который состоит из бункера 6 и соединенного с ним цилиндра 7 из электроизоляционного материала Внутри цилиндра 7 установлены электроды 8. После впрыскивания в камеру газа подают напряжение на электроды 8 дозатора и электроды реактора Выпуск готового материала осуществляется через канал 3 в корпусе 2. 2 с.п. ф-лы, 2 ил . 1 табл сл с о ю vj 00 00 о V

Результаты обработки трех различных материалов Fe, Tl, Si Оз

А-А

Фиг.2

| Устройство для тонкого измельчения материалов | 1972 |

|

SU449741A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1991-12-15—Публикация

1989-07-14—Подача