сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНОЙ ДЕТАЛИ ТИПА ПОКОВКИ ТАРЕЛЬЧАТОГО КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2589963C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНЫХ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2600599C1 |

| Способ сборки металлических заготовок пластическим деформированием | 2015 |

|

RU2623515C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Заклепка для односторонней клепки | 1991 |

|

SU1819333A3 |

| Способ образования неразъемного потайного соединения | 1989 |

|

SU1673246A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ВЫСОКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2110352C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ И СИЛОВАЯ ТОЧКА СОЕДИНЕНИЯ | 2005 |

|

RU2308345C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ЦАПФ ХОЛОДНОЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2004 |

|

RU2353498C2 |

| Способ клепки деталей из композиционного материала | 1986 |

|

SU1355346A1 |

Изобретение относится к обработке металлов давлением, касается соединения металлических деталей посредством пластической деформации и может найти применение для получения тарельчатых клапанов двигателей внутреннего сгорания. Целью изобретения является повышение качества соединения деталей. Способ заключается в образовании глухого отверстия на шаровидной заготовке, сборке ее со стержнями (С), которые предварительно формо- образуют, и последующем совместном их пластическом деформировании. Формообразование торца С производят по двум вариантам. По первому варианту на торце С выполняют два взаимно перпендикулярных углубления треугольного профиля глубиной 0,05 - 0,1 диаметра С. По второму варианту выполняют скос торца С под углом 5 - 7°. 2 з.п. ф-лы, 10 ил.

Изобретение относится к обработке металлов давлением, касается соединения металлических деталей посредством пластической деформации и может найти применение для получения тарельчатых клапанов двигателей внутреннего сгорания.

Целью изобретения является повышение качества соединения деталей при получении тарельчатых клапанов за счет повышения механической прочности соединения.

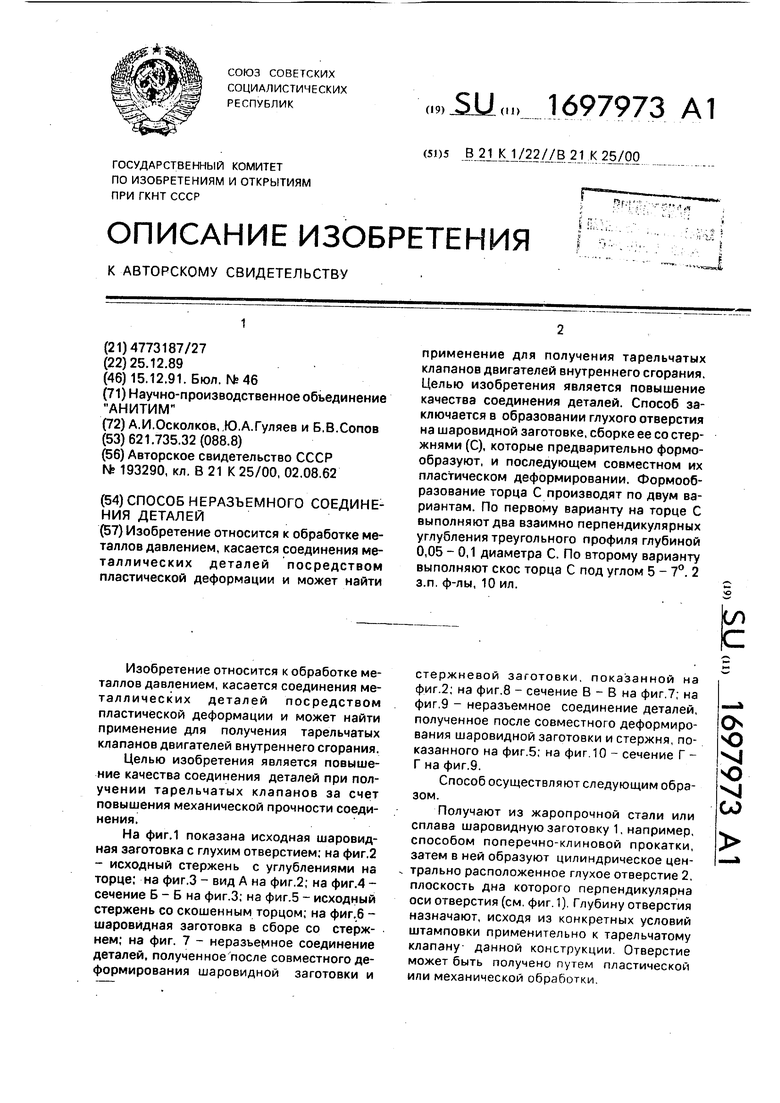

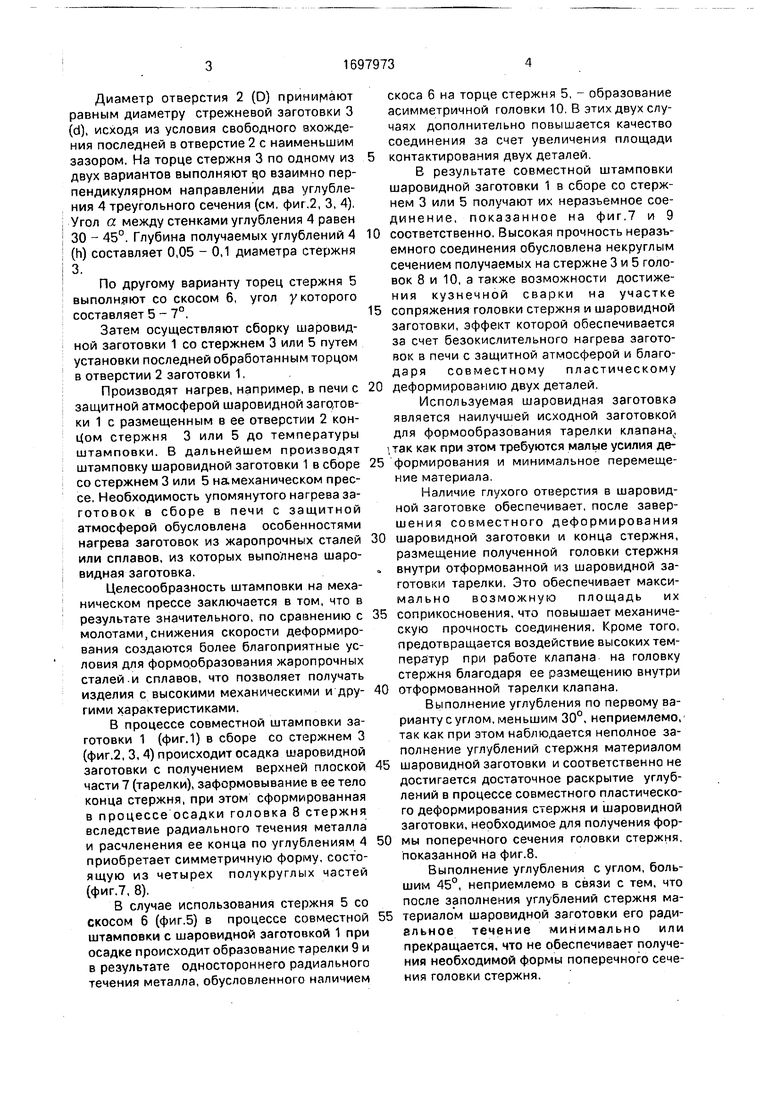

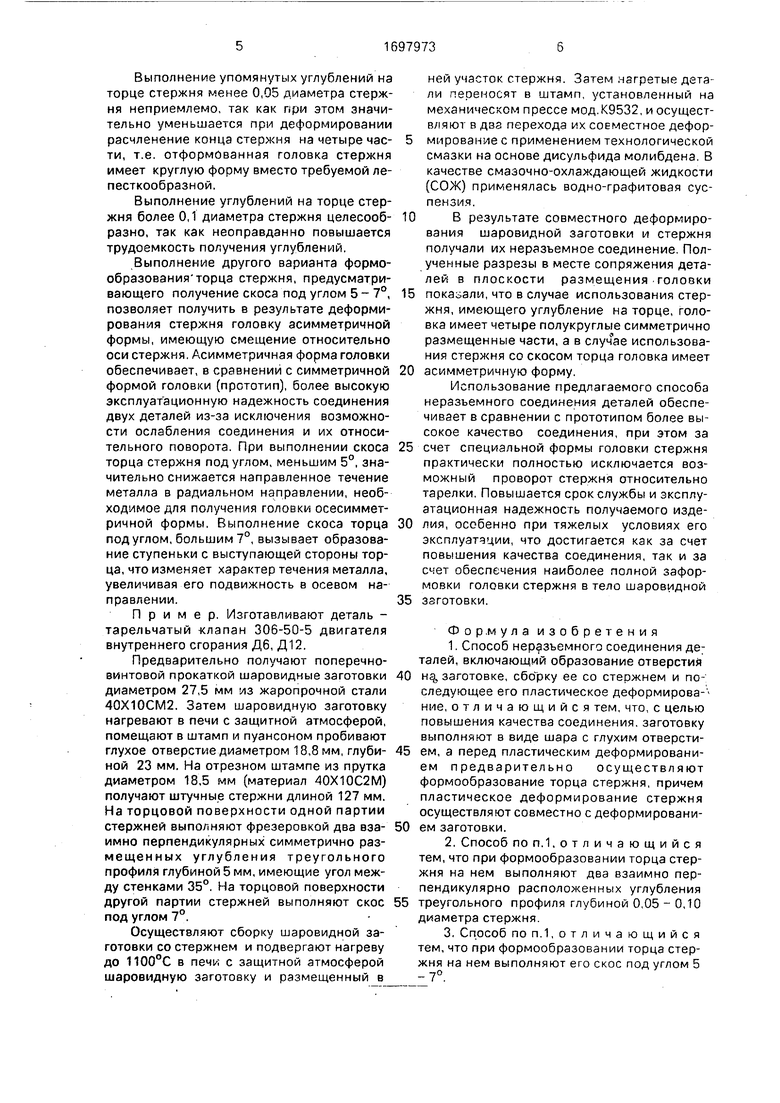

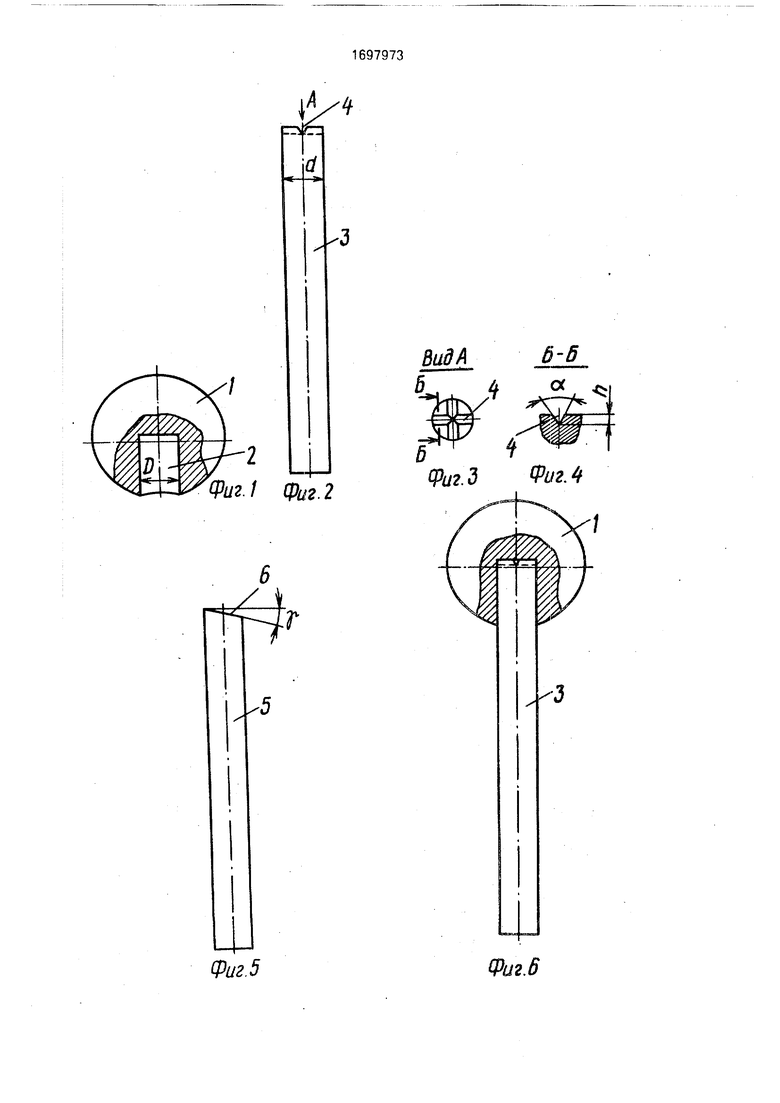

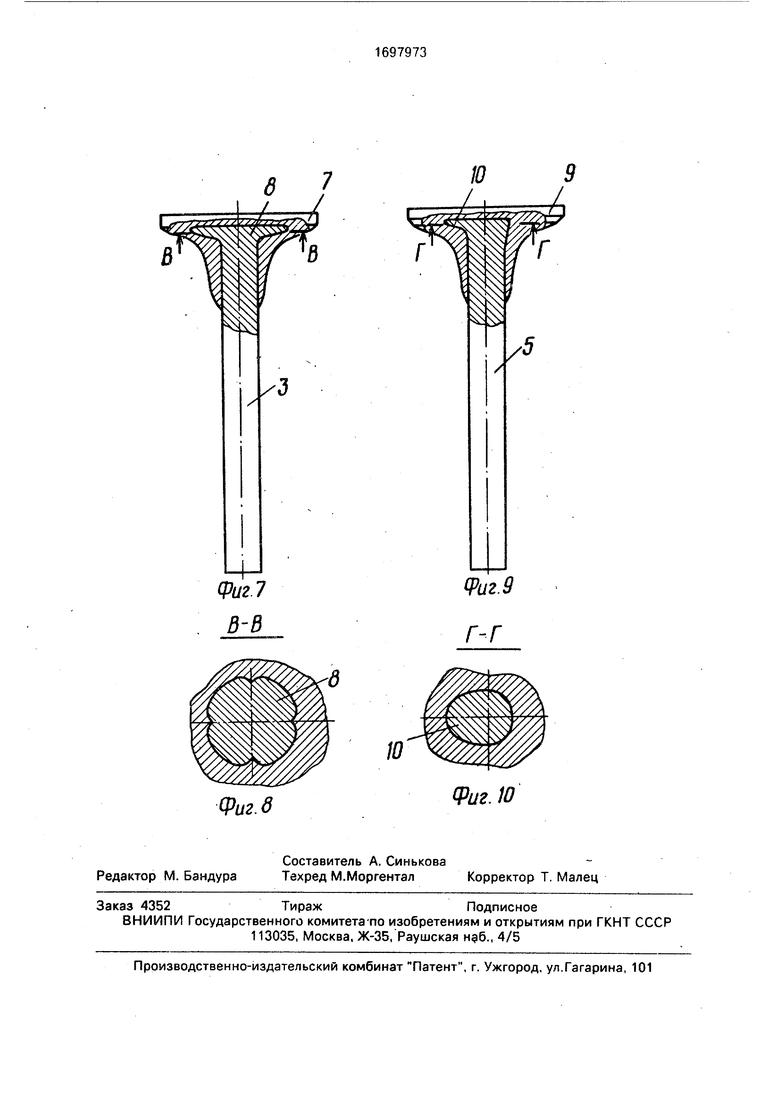

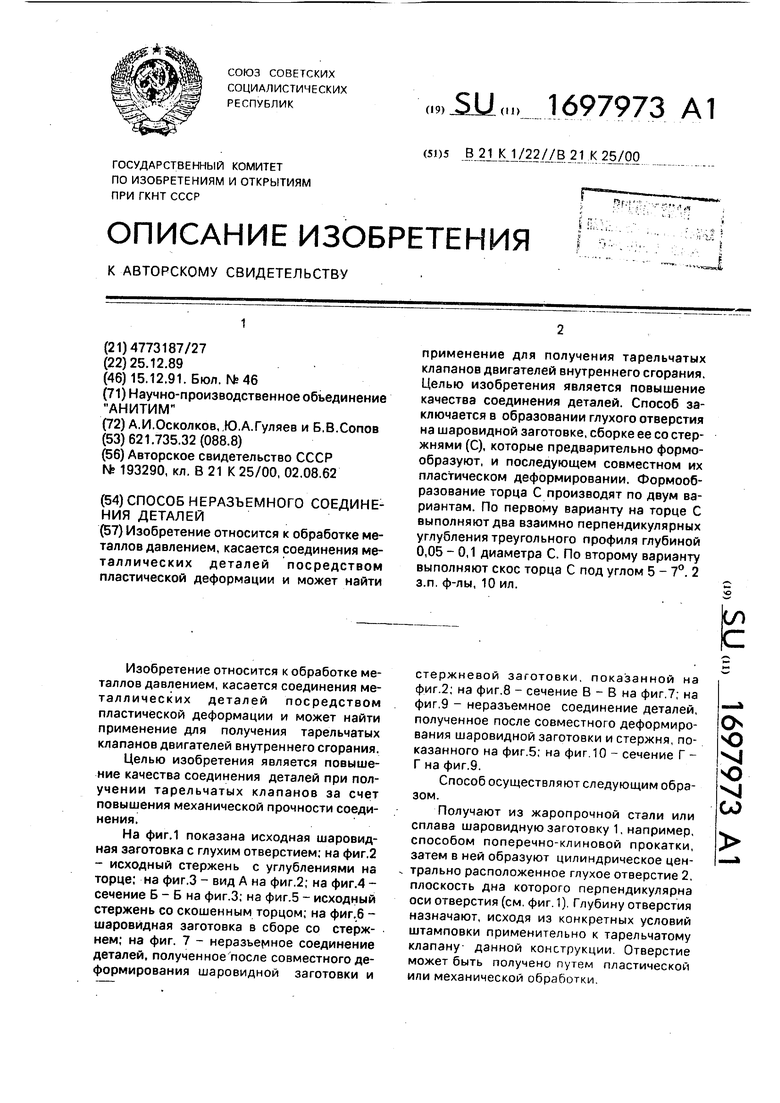

На фиг.1 показана исходная шаровидная заготовка с глухим отверстием; на фиг.2 - исходный стержень с углублениями на торце; на фиг.З - вид А на фиг.2; на фиг.4 - сечение Б - Б на фиг.З; на фиг.5 - исходный стержень со скошенным торцом; на фиг.6 - шаровидная заготовка в сборе со стержнем; на фиг. 7 - неразъемное соединение деталей, полученное после совместного деформирования шаровидной заготовки и

стержневой заготовки, показанной на фиг.2; на фиг.8 - сечение В - В на фиг.7; на фиг.9 - неразъемное соединение деталей, полученное после совместного деформирования шаровидной заготовки и стержня, показанного на фиг.5; на фиг 10 - сечение Г - Г на фиг.9.

Способ осуществляют следующим образом.

Получают из жаропрочной стали или сплава шаровидную заготовку 1, например, способом поперечно-клиновой прокатки, затем в ней образуют цилиндрическое центрально расположенное глухое отверстие 2, плоскость дна которого перпендикулярна оси отверстия (см. фиг. 1) Глубину отверстия назначают, исходя из конкретных условий штамповки применительно к тарельчатому клапану данной конструкции Отверстие может быть получено путем пластической или механической обработки

О

ю VI ю

vj СО

Диаметр отверстия 2 (D) принимают равным диаметру стрежневой заготовки 3 (d), исходя из условия свободного вхождения последней в отверстие 2 с наименьшим зазором. На торце стержня 3 по одному из двух вариантов выполняют в,о взаимно перпендикулярном направлении два углубления 4 треугольного сечения (см. фиг.2, 3, 4), Угол а между стенками углубления 4 равен 30 - 45°. Глубина получаемых углублений 4 (h) составляет 0,05 - 0,1 диаметра стержня 3.

По другому варианту торец стержня 5 выполняют со скосом 6, угол /которого составляет 5 - 7°.

Затем осуществляют сборку шаровидной заготовки 1 со стержнем 3 или 5 путем установки последней обработанным торцом в отверстии 2 заготовки 1,

Производят нагрев, например, в печи с защитной атмосферой шаровидной заготовки 1 с размещенным в ее отверстии 2 концом стержня 3 или 5 до температуры штамповки. В дальнейшем производят штамповку шаровидной заготовки 1 в сборе со стержнем 3 или 5 на механическом прессе. Необходимость упомянутого нагрева заготовок в сборе в печи с защитной атмосферой обусловлена особенностями нагрева заготовок из жаропрочных сталей или сплавов, из которых выполнена шаровидная заготовка.

Целесообразность штамповки на механическом прессе заключается в том, что в результате значительного, по сравнению с молотами,снижения скорости деформирования создаются более благоприятные условия для формообразования жаропрочных сталей и сплавов, что позволяет получать изделия с высокими механическими и другими характеристиками.

В процессе совместной штамповки заготовки 1 (фиг.1) в сборе со стержнем 3 (фиг.2, 3, 4) происходит осадка шаровидной заготовки с получением верхней плоской части 7 (тарелки), зафсрмовывание в ее тело конца стержня, при этом сформированная в процессе осадки головка 8 стержня вследствие радиального течения металла и расчленения ее конца по углублениям 4 приобретает симметричную форму, состоящую из четырех полукруглых частей (фиг.7, 8).

В случае использования стержня 5 со скосом б (фиг.5) в процессе совместной штамповки с шаровидной заготовкой 1 при осадке происходит образование тарелки 9 и в результате одностороннего радиального течения металла, обусловленного наличием

скоса б на торце стержня 5, - образование асимметричной головки 10. В этих двух случаях дополнительно повышается качество соединения за счет увеличения площади

контактирования двух деталей

В результате совместной штамповки шаровидной заготовки 1 в сборе со стержнем 3 или 5 получают их неразъемное соединение, показанное на фиг.7 и 9

соответственно. Высокая прочность неразъемного соединения обусловлена некруглым сечением получаемых на стержне 3 и 5 головок 8 и 10, а также возможности достижения кузнечной сварки на участке

сопряжения головки стержня и шаровидной заготовки, эффект которой обеспечивается за счет безокиспительного нагрева заготовок в печи с защитной атмосферой и благо- даря совместному пластическому

деформированию двух деталей.

Используемая шаровидная заготовка

является наилучшей исходной заготовкой

для формообразования тарелки клапана

-так как при этом требуются малые усилия деформирования и минимальное перемещение материала.

Наличие глухого отверстия в шаровидной заготовке обеспечивает, после завершения совместного деформирования

шаровидной заготовки и конца стержня, размещение полученной головки стержня внутри отформованной из шаровидной заготовки тарелки. Это обеспечивает максимально возможную площадь их

соприкосновения, что повышает механическую прочность соединения. Кроме того, предотвращается воздействие высоких температур при работе клапана на головку стержня благодаря ее размещению внутри

отформованной тарелки клапана.

Выполнение углубления по первому варианту с углом, меньшим 30°, неприемлемо, так как при этом наблюдается неполное заполнение углублений стержня материалом

шаровидной заготовки и соответственно не достигается достаточное раскрытие углублений в процессе совместного пластического деформирования стержня и шаровидной заготовки, необходимое для получения фор0 мы поперечного сечения головки стержня, показанной на фиг.8.

Выполнение углубления с углом, большим 45°, неприемлемо в связи с тем, что после заполнения углублений стержня ма5 териалом шаровидной заготовки его ради- ельное течение минимально или прекращается, что не обеспечивает получения необходимой формы поперечного сечения головки стержня.

Выполнение упомянутых углублений на торце стержня менее 0,05 диаметра стержня неприемлемо, так как при этом значительно уменьшается при деформировании расчленение конца стержня на четыре части, т.е. отформованная головка стержня имеет круглую форму вместо требуемой ле- песткообразной.

Выполнение углублений на торце стержня более 0,1 диаметра стержня целесообразно, так как неоправданно повышается трудоемкость получения углублений.

Выполнение другого варианта формообразования торца стержня, предусматривающего получение скоса под углом 5 - 7°, позволяет получить в результате деформирования стержня головку асимметричной формы, имеющую смещение относительно оси стержня. Асимметричная форма головки обеспечивает, в сравнении с симметричной формой головки (прототип), более высокую эксплуатационную надежность соединения двух деталей из-за исключения возможности ослабления соединения и их относительного поворота. При выполнении скоса торца стержня под углом, меньшим 5°, значительно снижается направленное течение металла в радиальном направлении, необходимое для получения головки осесиммет- ричной формы. Выполнение скоса торца под углом, большим 7°, вызывает образование ступеньки с выступающей стороны торца, что изменяет характер течения металла, увеличивая его подвижность в осевом направлении.

Пример. Изготавливают деталь - тарельчатый -клапан 306-50-5 двигателя внутреннего сгорания Д6, Д12.

Предварительно получают поперечно- винтовой прокаткой шаровидные заготовки диаметром 27,5 мм из жаропрочной стали 40Х10СМ2. Затем шаровидную заготовку нагревают в печи с защитной атмосферой, помещают в штамп и пуансоном пробивают глухое отверстие диаметром 18,8мм, глубиной 23 мм. На отрезном штампе из прутка диаметром 18,5 мм (материал 40Х10С2М) получают штучные стержни длиной 127 мм. На торцовой поверхности одной партии стержней выполняют фрезеровкой два взаимно перпендикулярных симметрично размещенных углубления треугольного профиля глубиной 5 мм, имеющие угол между стенками 35°. На торцовой поверхности другой партии стержней выполняют скос под углом 7°.

Осуществляют сборку шаровидной заготовки со стержнем и подвергают нагреву до 1100°С в печи с защитной атмосферой шаровидную заготовку и размещенный в

ней участок стержня. Затем нагретые детали переносят в штамп, установленный на механическом прессе мод.К9532, и осуществляют в два перехода их совместное дефор- 5 мирование с применением технологической смазки на основе дисульфида молибдена. В качестве смазочно-охлаждающей жидкости (СОЖ) применялась водно-графитовая суспензия.

0 В результате совместного деформирования шаровидной заготовки и стержня получали их неразъемное соединение. Полученные разрезы в месте сопряжения деталей в плоскости размещения головки

5 показали, что в случае использования стержня, имеющего углубление на торце, головка имеет четыре полукруглые симметрично размещенные части, а в случае использования стержня со скосом торца головка имеет

0 асимметричную форму.

Использование предлагаемого способа неразъемного соединения деталей обеспечивает в сравнении с прототипом более высокое качество соединения, при этом за

5 счет специальной формы головки стержня практически полностью исключается возможный проворот стержня относительно тарелки. Повышается срок службы и эксплуатационная надежность получаемого изде0 лия, особенно при тяжелых условиях его эксплуатации, что достигается как за счет повышения качества соединения, так и за счет обеспечения наиболее полной зафор- мовки головки стержня в тело шаровидной

5 заготовки.

Фор.мула изобретения

0 н% заготовке, сборку ее со стержнем и последующее его пластическое деформирова- - ние, отличающийся тем, что, с целью повышения качества соединения, заготовку выполняют в виде шара с глухим отверсти5 ем, а перед пластическим деформированием предварительно осуществляют формообразование торца стержня, причем пластическое деформирование стержня осуществляют совместно с деформировани0 ем заготовки.

5 треугольного профиля глубиной 0,05 - 0,10 диаметра стержня.

Л/4

2

Фи2. / фиг. 2

/

Фиг. 5

ВидА

Фм. Ъ Фиг. 4

Фи2.6

Фиг. в

Фиг. Ю

| 0 |

|

SU193290A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-12-25—Подача