Изобретение относится к обработке металлов давлением и может быть использовано при штамповке выдавливанием деталей переменного сечения на гидравлических прессах с подвижным контейнером.

Известно, что на величину пластической деформации, которую можно достичь без разрушения (предельная деформация), оказывают влияние многие факторы, основные из которых механические свойства металла (сплава), температурно-скоростные условия деформирования и схема напряженного состояния. Последний фактор оказывает большое влияние на значение предельной деформации. Наибольшая предельная деформация достигается при отсутствии растягивающих напряжений и увеличении сжимающих. Одной из наиболее оптимальных схем обработки металлов давлением является штамповка выдавливанием, при которой пластическое деформирование происходит в условиях всестороннего, неравномерного сжатия, что позволяет получить без разрушения заготовки весьма большую степень деформации как в направлении, совпадающем с движением пуансона, так и в боковом направлении, не совпадающем с движением пуансона. Горячее выдавливание как технологическая операция объемной штамповки применяется для изготовления широкой номенклатуры деталей (Соколов Н. Л. Горячая штамповка выдавливанием стальных деталей, М., Машиностроение, 1967 г., стр.25-31).

Известен способ изготовления поковок выдавливанием, включающий последовательно выполняемые операции: отрезку заготовки от сортового проката в штампе, редуцирование стержня и оформление внешнего контура головки путем набора металла в коническую полость пуансона предварительной высадкой и окончательного формообразования головки. Заготовку используют диаметром, соответствующим диаметру торца головки, с последующим обрабатыванием фасок и калибровкой диаметра. Затем одновременно производят формирование полости, калибровку торца головки и дозирование объема путем комбинированного выдавливания, а оформление внешнего контура головки осуществляют последовательно по ее высоте при наборе металла и окончательном формообразовании высадкой, при этом заданный профиль полости фиксируют оправкой (патент РФ №2205722, В 21 К 1/00).

Недостатком способа является его низкая универсальность, большое количество переходов, рентабельность данной технологической схемы проявляется только в условиях крупносерийного и массового производства.

Известен способ горячей штамповки полых изделий, в котором формообразование изделия производится одним ходом пуансона, наружная боковая поверхность изделия формуется в разборной втулке, размещенной в контейнере пресса. Формообразование осуществляется путем перераспределения течения потока металла при его одновременном выдавливании в основную полость и в технологические выступы (радиальные и осевые), после чего днище удаляется. Сечение технологических выступов назначается с учетом условий деформирования и стойкости инструмента (патент РФ №2191654, В 21 J 5/06).

Недостатком способа является сложность в изготовлении технологического инструмента, в подборе и отладке параметров технологического процесса.

Известен способ изготовления полых цилиндрических изделий, состоящих из трубы с постоянным или переменным сечением наружной боковой поверхности и одностороннего фланца из штучных цилиндрических заготовок, включающий нагрев заготовки, подачу заготовки с осевым отверстием в контейнер, прессование цилиндрической части изделия в зазор между рабочим каналом матрицы и подвижной пресс-иглой. При этом одновременно осуществляют формообразование фланца в полости, образованной торцом контейнера и поверхностью матрицедержателя (патент РФ №2216419, В 21 С 23/08).

Недостатком способа являются ограничения, накладываемые тем, что полость для прессования жестко привязана и ограничивается зазором между торцами матрицедержателя и контейнера, вследствие чего возможно получение только изделий с односторонним фланцевым утолщением.

Известен способ изготовления штамповок горячим выдавливанием на прессах с подвижным контейнером, включающий подачу нагретой заготовки в контейнер, распрессовку заготовки в контейнере пресс-шайбой, прессование части заготовки в матрицу, входящую в состав матричного узла, с формированием штамповки с частью постоянного сечения и формирование на указанной штамповке утолщения путем осадки оставшейся части заготовки (SU 632426 А, 15/11/1978, В 21 С 23/08) - прототип.

Недостатком данного способа являются сложность и высокая стоимость изготовления инструмента, ограничения по формированию утолщений сложной конфигурации и расположения по длине оси изготовляемого изделия.

Задачей, на решение которой направлено данное изобретение, является получение штамповок с переменным сечением наружной боковой поверхности на прессах с подвижным контейнером, например прутковопрофильным.

Техническим результатом, достигаемым при осуществлении изобретения, является получение за один технологический переход штамповок сложной внутренней и наружной конфигурации, в т. ч. с утолщением на наружной поверхности, сокращение номенклатуры технологического инструмента, улучшение качества поверхностей и стабильности геометрических размеров изделий, снижение энергоемкости и трудозатрат и увеличение возможностей универсального прессового оборудования.

Указанный технический результат достигается тем, что в предлагаемом способе изготовления штамповок горячим выдавливанием на прессах с подвижным контейнером, включающем подачу нагретой заготовки в контейнер, распрессовку заготовки в контейнере пресс-шайбой, прессование части заготовки в матрицу, входящую в состав матричного узла, с формированием штамповки с частью постоянного сечения и формирование на указанной штамповке утолщения путем осадки оставшейся части заготовки, часть матричного узла размещают в контейнере из условий обеспечения сопряжения их плоскостей, а осадку оставшейся части заготовки при формировании утолщения осуществляют в полости между сопрягаемыми плоскостями матричного узла и контейнера, которую образуют путем перемещения матричного узла относительно контейнера перед формированием утолщения, а осадку производят путем синхронного перемещения пресс-шайбы и контейнера.

Способ позволяет использовать прямое, обратное и боковое выдавливание, а также их комбинации. Матричный узел в составе матрицедержателя и матрицы может компоноваться из нескольких технологичных в изготовлении деталей. При этом формирование штамповки производится с одного нагрева одним комплектом инструмента. Вследствие этого снижаются трудозатраты, энергоемкость технологического процесса и сокращается номенклатура технологического инструмента. Оптимальный подбор процессов обработки металлов давлением, а также применяемого инструмента позволяет расширять номенклатуру изготовляемых деталей, увеличивать их диапазон по массе и размерам, а также повышать точность размеров штамповок и качества их поверхностей.

Возможно также при изготовлении штамповок, имеющих наряду с указанным утолщением утолщение на боковой поверхности, использовать сборную матрицу, а формирование утолщения на боковой поверхности осуществлять в полость, которую образуют между частями сборной матрицы.

Одна из составных частей матрицы имеет свободное осевое перемещение, которое осуществляется одновременно с перемещением контейнера.

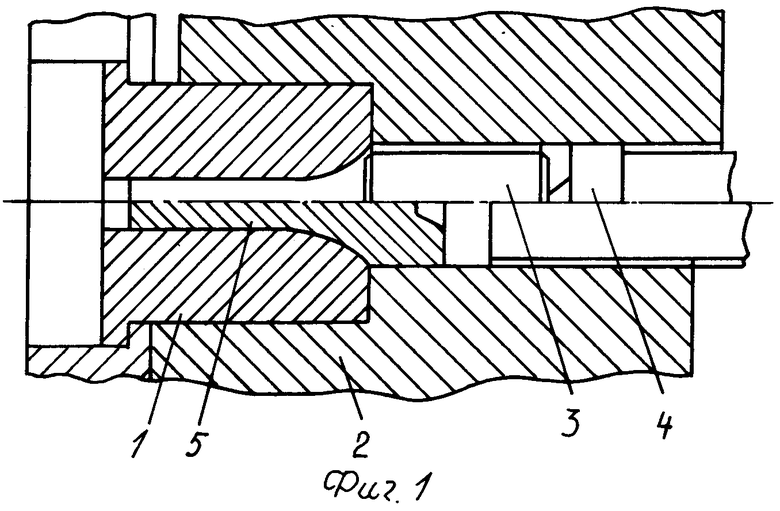

На фиг.1 и 2 представлена технологическая схема штамповки монолитного стержня с фланцем, имеющим углубления на заднем торце штамповки: на фиг.1 - вверху исходное положение перед операцией прессования матрицы 1, контейнера 2, заготовки 3 и пресс-шайбы (с фигурным выступом) 4, внизу - выдавливание стержня 5 и образование углубления на заднем торце заготовки; на фиг.2 вверху - образование полости 6 между контейнером и матрицей отводом контейнера, внизу - формирование фланца 7 после осадки заготовки с одновременным перемещением контейнера и пресс-шайбы.

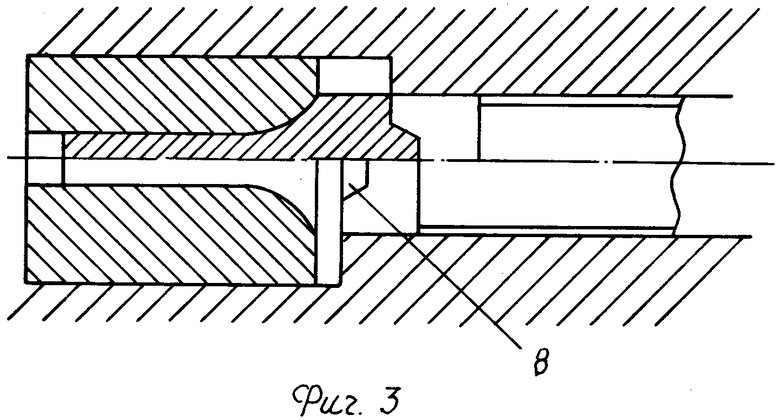

На фиг.3 - то же, что на фиг.1 и 2 с формированием выступа 8 на заднем торце штамповки.

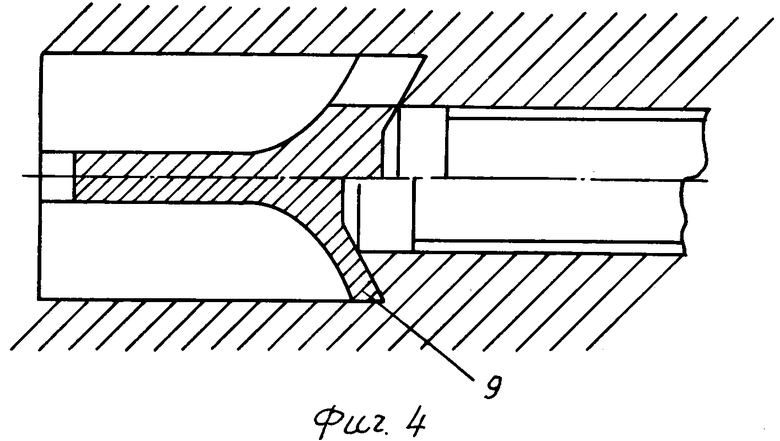

На фиг.4 - то же, что на фиг.1 и 2 с формированием конического фланца 9.

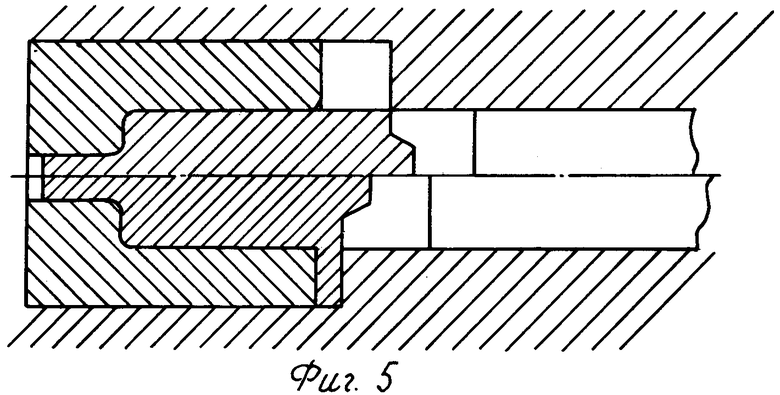

На фиг.5 - то же, что на фиг.1 и 2 с формированием ступенчатого стержня.

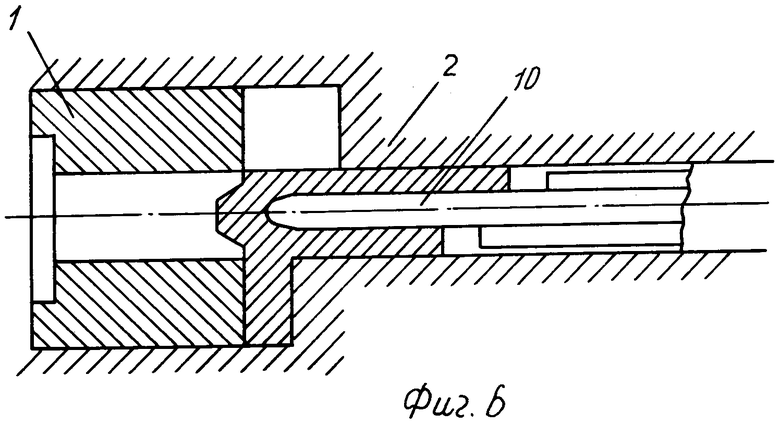

На фиг.6 представлена технологическая схема штамповки стакана с фланцем, вверху - формирование стакана методом обратного выдавливания в зазор между пресс-иглой 10 и контейнером 2, внизу - штамповка утолщения, образованного отводом контейнером 2 от матрицы 1.

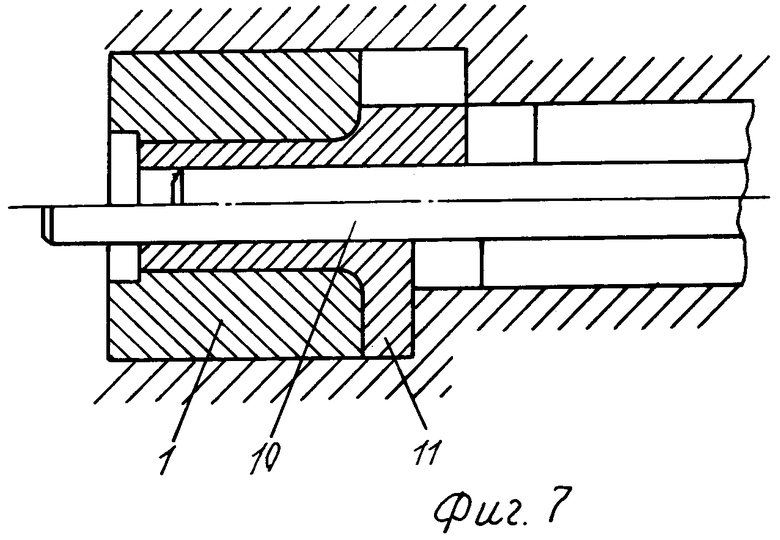

На фиг.7 штамповка полого изделия с фланцем: вверху - прямое выдавливание полого элемента в зазор между пресс-иглой 10 и фильерой матрицы 13, внизу - штамповка утолщения (фланца) 11.

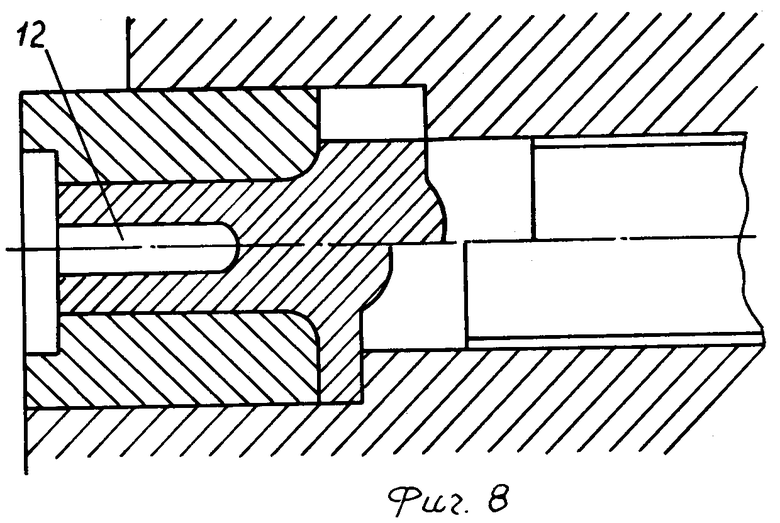

На фиг.8: вверху - прямое выпрессовывание глухого полого элемента 12, внизу - штамповка утолщения.

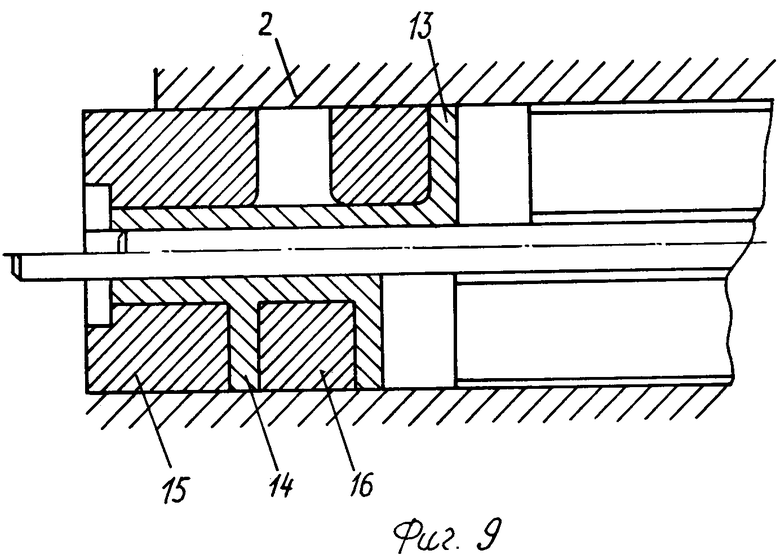

На фиг.9: вверху - схема штамповки полого изделия с фланцем 13 в полость, образованную торцевой поверхностью матрицы и контейнера, внизу - штамповка утолщения на боковой поверхности детали в полость 14, образованную между двумя частями сборной матрицы 15 и 16, причем полость 14 образуется путем совместного отвода контейнера 2 и подвижной части матрицы 16. Подвижная часть матрицы разборная, что обеспечивает ее снятие после извлечения детали.

Промышленная применяемость заявленного способа изготовления штамповок переменного сечения горячим выдавливанием подтверждается следующим примером конкретного выполнения на горизонтальном, прутковопрофильном прессе усилием 3150 тс. Изготовляется фасонная заготовка из титанового сплава ВТ6, имеющая стержень ⊘120 мм, длиной 500 мм, фланец ⊘295 мм и высотой 50 мм с выступом на заднем торце ⊘140 мм и высотой 150 мм. Цилиндрическая заготовка размерами ⊘197×385 мм нагревается до температуры 950°С и загружается в контейнер ⊘200 мм. Производится выпрессовка стержня ⊘120×500 мм в матрицу до упора (закрытия штампа), а в полость пресс-шайбы выступа ⊘140 х 150 мм, затем контейнер отводят от матрицедержателя на расстоянии, соответствующее недеформированной части заготовки, и одновременным перемещением контейнера и пресс-штемпеля формируют фланец ⊘295×50 мм.

Данный способ позволяет с одного установа заготовки производить оформления сложных внутренних и наружных поверхностей штамповки. Последовательным оформлением внутреннего и внешнего контура детали уменьшают усилие штамповки, увеличивают стойкость инструмента и повышают качество детали. Изобретение обеспечивает безотходность процесса, минимизацию удельных усилий на инструмент и повышение его стойкости, высокое качество изделий, расширение технологических возможностей горячей объемной штамповки по увеличению сложности формы внешнего контура и полости и улучшению служебных свойств деталей с использованием металлов и сплавов повышенной прочности. Также значительно расширяются технологические возможности универсальных гидравлических прессов с подвижным контейнером.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДОВЫХ ЛОПАТОК | 2008 |

|

RU2375135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2017 |

|

RU2645814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке выдавливанием деталей переменного сечения на гидравлических прессах с подвижным контейнером. Нагретую заготовку подают в контейнер, производят распрессовку заготовки в контейнере пресс-шайбой и прессование части заготовки в матрицу, входящую в состав матричного узла. При этом формируют штамповку с частью постоянного сечения и получают на указанной штамповке утолщение путем осадки оставшейся части заготовки. Часть матричного узла размещают в контейнере из условия обеспечения сопряжения их плоскостей. Осадку оставшейся части заготовки при формировании утолщения осуществляют в полости между сопрягаемыми плоскостями матричного узла и контейнера. Указанную полость образуют путем перемещения матричного узла относительно контейнера перед формированием утолщения. Осадку производят путем синхронного перемещения пресс-шайбы и контейнера. В результате обеспечивается возможность получения за один технологический переход штамповок сложной внутренней и наружной конфигурации, сокращается номенклатура технологического инструмента и улучшается качество полученных изделий. 1 з.п. ф-лы, 9 ил.

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| SU 1570817 A2, 15.06.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| US 4592224 А, 03.06.1986. | |||

Авторы

Даты

2005-09-10—Публикация

2004-01-22—Подача