Изобретения относятся к способам соединения деталей, в частности листовых, методом односторонней постановки полых крепежных элементов с их пластическим деформированием, а также к конструкциям силовых точек соединения и могут быть использованы в различных отраслях машиностроения.

Известен способ соединения деталей, заключающийся в образовании в пакете отверстия, размещении в нем составного из втулки с закладной головкой и стержня с замыкающей головкой полого крепежного элемента (ПКЭ) и последующем пластическом деформировании материала стержня в пазы втулки (а.с. СССР 1574343, 1990 г.). Такой способ обеспечивает достаточные прочностные характеристики получаемых силовых точек соединения (СТС), но из-за трудоемкости изготовления ПКЭ и СТС в целом требует значительных затрат и специальных технических средств. Вес СТС завышен.

Известен способ образования неразъемного соединения деталей (а.с. СССР 1787642, 1993 г.), при котором в пакете соединяемых деталей выполняют сквозное отверстие, устанавливают в нем ПКЭ и, воздействуя через деформируемый эластичный вкладыш на стенки ПКЭ изнутри, обеспечивают их радиальную раздачу и формируют замыкающую головку - соответственно создают радиальный и осевой натяг в СТС. После чего эластичный вкладыш удаляют. Такой способ проще, чем в предыдущем аналоге, но имеет ограниченные возможности, так как непригоден для ПКЭ из материала с низкой пластичностью. Замыкание СТС недостаточно надежно, так как велика вероятность появления зазоров из-за упругих деформаций ПКЭ и/или деталей как непосредственно после удаления эластичного вкладыша, так и в последующем в зависимости от условий эксплуатации.

Этого недостатка удается избежать в способах, к которым относится и предлагаемый способ, когда ПКЭ выполняют пластическим деформированием материала заготовки непосредственно в отверстии пакета, как в матрице.

Наиболее близкий аналог (прототип) изобретения - способ соединения пакета деталей полым крепежным элементом, при котором в пакете соединяемых деталей выполняют сквозное отверстие, размещают в нем заготовку крепежного элемента и вытеснением материала заготовки в отверстие пакета путем прошивки в ней деформирующим пуансоном на заданную глубину внутренней полости с дном формируют тело крепежного элемента по контуру отверстия и одновременно образуют силовую точку соединения с замыканием (а.с. СССР 612748, 1978 г.).

Такое решение имеет следующие недостатки:

- наличие дополнительных операций по выставлению деталей и заготовки ПКЭ друг относительно друга и относительно общей оси СТС;

- необходимость обязательного сжатия (фиксация положения) пакета деталей после выставления по оси для исключения вероятности смещения деталей под действием вытесняемого материала заготовки;

- ограниченные технологические возможности, поскольку способ применим, в основном, для тонких (относительно диаметра ПКЭ) деталей, так как процесс открытой заполняющей прошивки при толщинах деталей, соизмеримых с диаметром ПКЭ, неоднороден и может сопровождаться при больших степенях деформации осадкой ПКЭ или подъемом (обратным выдавливанием) - это может привести к невыполнению закладной головки или срезанию уже заполненных полостей.

Известны силовые точки соединения деталей, образованные размещенными в отверстии пакета деталей и взаимосвязанными с ним крепежными элементами, например заклепками: пустотелыми или полнотелыми, содержащими стержень, закладную и замыкающую головки (журнал «Заготовительное производство в машиностроении» № 9, 2005 г., вкладыш «Клепанные соединения. Конструктивные разновидности и технологические процессы», стр.1). В них используются заклепки, предварительно изготовленные тем или иным способом на отдельном оборудовании, поэтому они не позволяют реализовать преимущества предлагаемого способа. При их установке в отверстии пакета требуются дополнительные меры по обеспечению соосности соединения. Такие СТС неэкономичны.

Наиболее близким аналогом (прототипом) предлагаемой СТС является СТС, образованная размещенным в отверстии пакета деталей и взаимосвязанным с ним ПКЭ, содержащим закладную и замыкающую головки и стержень, выполненный в виде втулки с глухой внутренней полостью (а.с. СССР 1808461, 1993 г., фиг.4).

Недостаток прототипа состоит в том, что используется ПКЭ, изготовленный заранее, а пластическим деформированием материала ПКЭ, установленного в цилиндрическом отверстии пакета, осуществляемым натягом, сформирована только замыкающая головка, а не весь ПКЭ полностью как в предлагаемом решении, что не позволяет реализовать предлагаемый способ.

Задача, решаемая предлагаемой группой изобретений, направлена на снижение себестоимости сборочных соединений различных деталей путем разработки простого в осуществлении, малозатратного и универсального способа, с возможностью автоматизации процесса, обеспечивающего получение СТС с высокими прочностными и точностными характеристиками, облегченных по весу.

Технический результат, получаемый от использования изобретений, выражается в упрощении процесса сборки деталей, снижении его трудоемкости, в повышении точности и прочности соединений, расширении технологических возможностей способа как по габаритам и конфигурации собираемых деталей, так и их материалу, а также материалу ПКЭ.

Заявленный технический результат обеспечивается следующей совокупностью существенных признаков изобретений.

Способ соединения деталей, включающий выполнение в пакете соединяемых деталей отверстия, размещение в нем заготовки крепежного элемента и образование силовой точки соединения с замыканием пакета путем формирования тела крепежного элемента с закладной головкой прошивкой в его заготовке деформирующим пуансоном внутренней полости с дном и получения на крепежном элементе замыкающей головки, при этом используют коническую заготовку крепежного элемента, высота которой меньше высоты отверстия в пакете соединяемых деталей, а объем равен объему крепежного элемента силовой точки соединения, получают выступающую из пакета соединяемых деталей или потайную замыкающую головку, при получении выступающей замыкающей головки отверстие в пакете выполняют монотонно или ступенчато сужающимся в направлении прошивки, а при получении потайной замыкающей головки отверстие в пакете деталей, за исключением последней детали, выполняют монотонно или ступенчато сужающимся в направлении прошивки, а в последней детали выполняют отверстие, по меньшей мере часть которого, расположенная со стороны нижнего торца последней детали, имеет диаметр, больший диаметра отверстия в остальных деталях пакета, прошивку в заготовке крепежного элемента внутренней полости осуществляют с прямым выдавливанием материала заготовки при одновременном торможении стенки заготовки относительно стенки отверстия, а получение на крепежном элементе выступающей или потайной замыкающей головки производят осаживанием дна внутренней полости заготовки крепежного элемента, которое ведут дальнейшим ходом деформирующего пуансона с одновременным подпором с противоположной стороны.

Осаживание дна внутренней полости заготовки крепежного элемента осуществляют при его выходе за пределы пакета соединяемых деталей.

Осаживание дна внутренней полости заготовки крепежного элемента осуществляют до его выхода за пределы пакета соединяемых деталей.

По меньшей мере часть отверстия большего диаметра в последней детали выполняют с обратным уклоном.

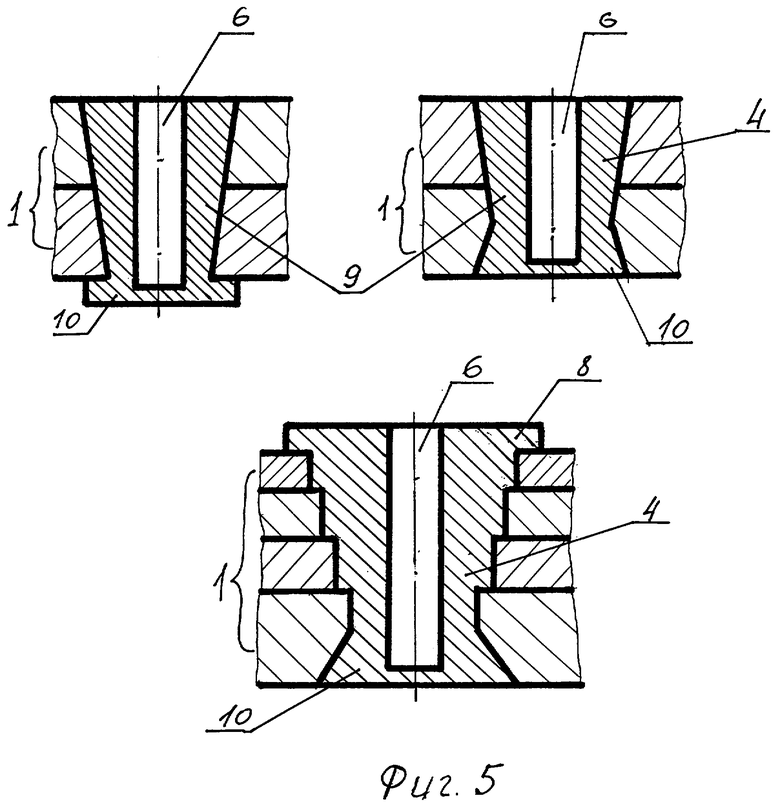

Силовая точка соединения деталей, содержащая размещенный в отверстии пакета соединяемых деталей полый крепежный элемент в виде стержня, выполненного с закладной и замыкающей головками и глухой внутренней полостью, при этом крепежный элемент размещен в отверстии пакета соединяемых деталей, которое монотонно или ступенчато сужается в направлении от закладной головки к замыкающей, и получен пластическим деформированием материала его заготовки непосредственно в отверстие пакета соединяемых деталей путем прошивки в заготовке внутренней полости с дном, которую производят с прямым выдавливанием материала заготовки, и осаживания дна.

Закладная головка выполнена потайной.

Закладная головка выполнена в виде фланца на заготовке крепежного элемента.

Замыкающая головка выполнена потайной или выступающей из пакета соединяемых деталей.

Выполнение отверстия в пакете собираемых деталей сужающимся в направлении прошивки монотонно или ступенчато и использование заготовки ПКЭ в виде конуса с объемом материала, равным объему ПКЭ в готовом виде, и высотой, равной лишь части высоты отверстия в пакете, позволяет сформировать тело ПКЭ и одновременно образовать СТС с замыканием, что обеспечивает прочность соединения и его точность, а проведение прошивки прямым выдавливанием с одновременным торможением стенок заготовки о стенки отверстия позволяет:

- устранить необходимость операций и дополнительных технических средств для выставления по оси и зажиму пакета соединяемых деталей, что упрощает техпроцесс, снижает его трудоемкость и, соответственно, себестоимость СТС;

- обеспечить соосность соединения простыми средствами за счет конической формы используемой заготовки ПКЭ - при приложении деформирующего усилия конус заготовки выставляет детали по оси соединения за счет горизонтальной составляющей усилия;

- произвести установку заготовки ПКЭ в отверстие пакета и сборку пакета одним ходом деформирующего пуансона, что снижает трудоемкость процесса и способствует его автоматизации;

- обеспечить однородность деформации и однонаправленность течения металла на всем протяжении прошивки, что дает возможность последовательного по мере прохождения пуансона глубокого заполнения отверстия в пакете деталей. Это способствует расширению технологических возможностей способа.

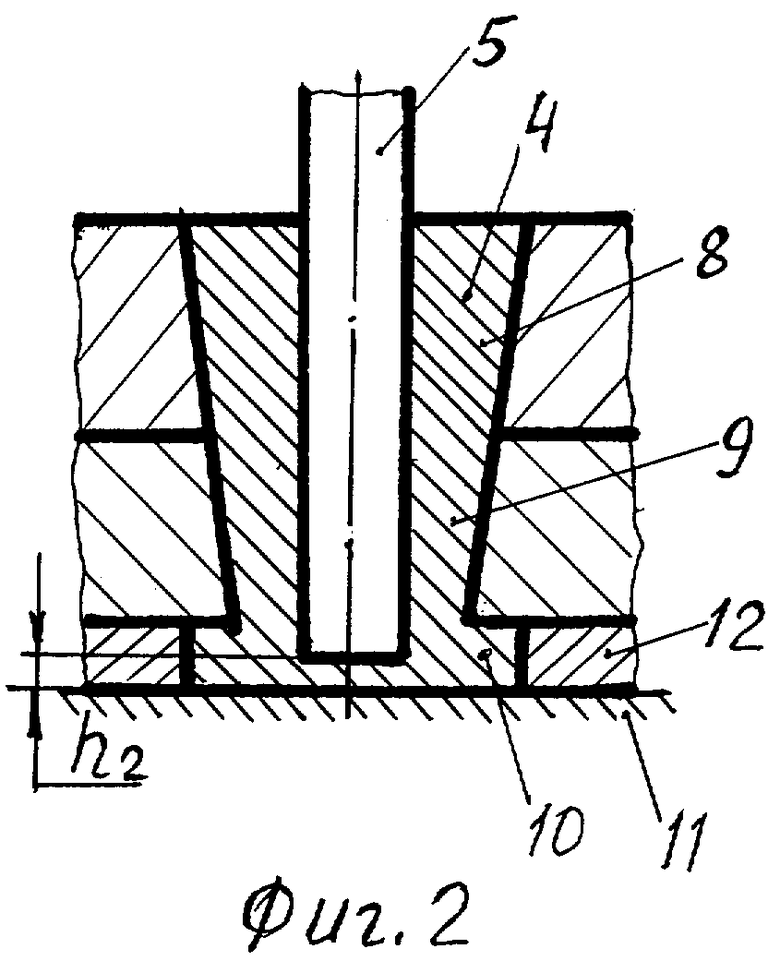

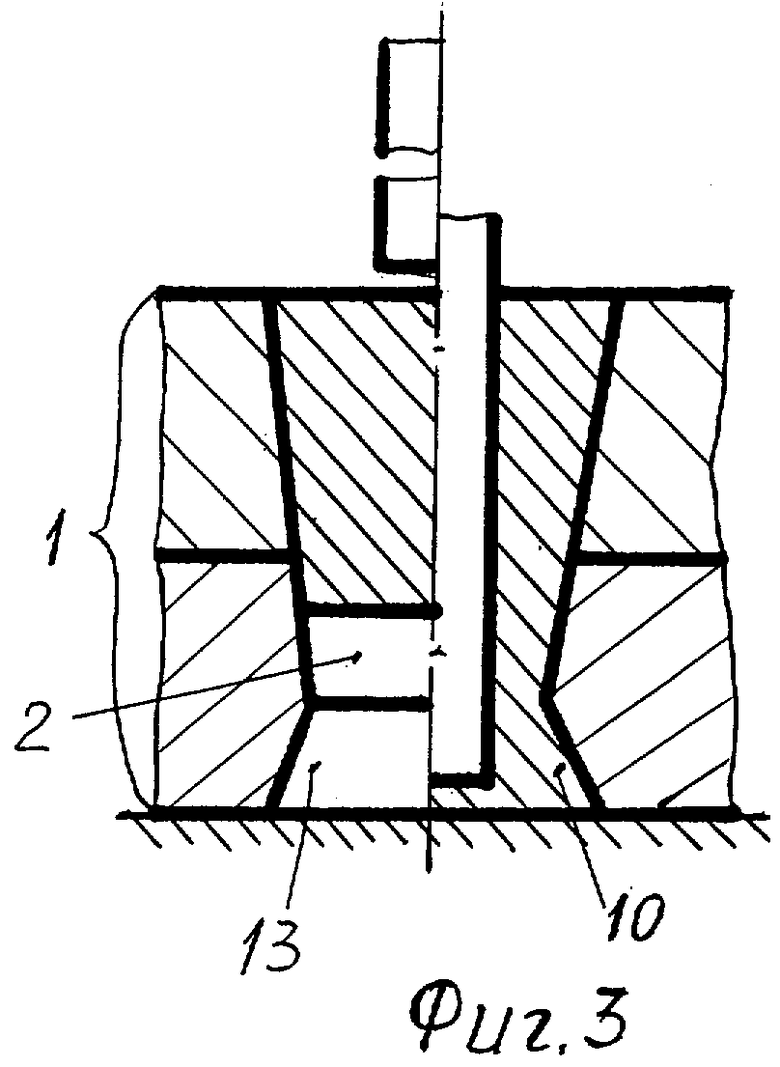

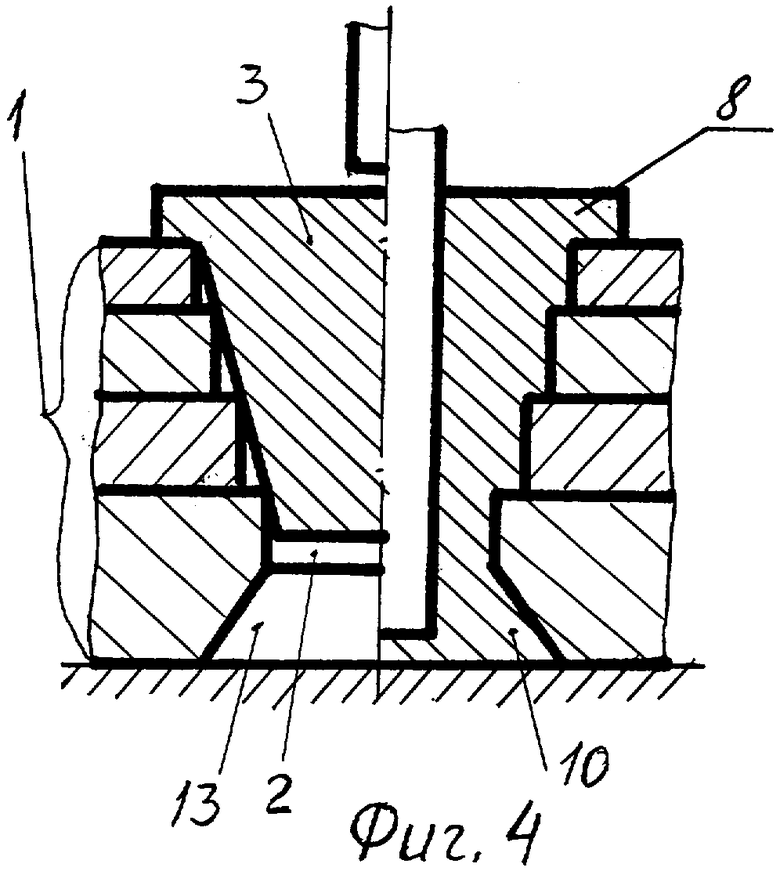

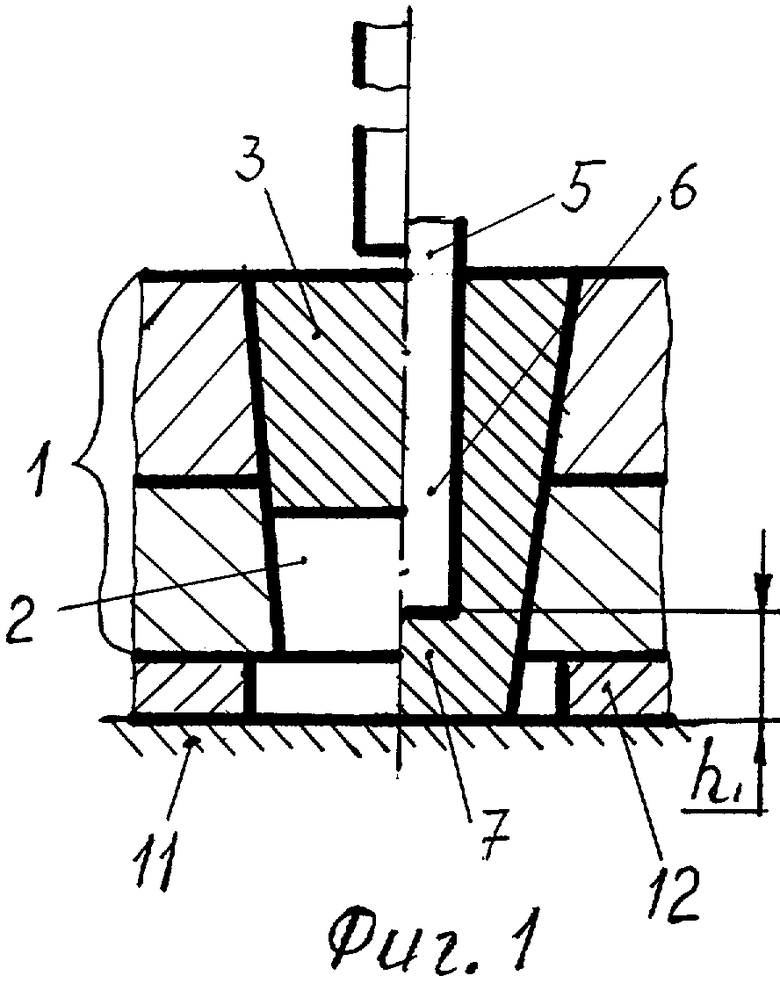

На фиг.1 дан пример осуществления способа (слева: установка заготовки ПКЭ в коническое отверстие пакета, справа: выдавливание в заготовке внутренней полости); на фиг.2 - формирование замыкающей головки за пределами пакета; на фиг.3 - то же внутри пакета; фиг.4 - пример соединения пакета из четырех деталей со ступенчатым отверстием (слева: установка заготовки ПКЭ, справа: окончание процесса сборки); фиг.5 - варианты силовых точек соединения в готовом виде.

В пакета 1 соединяемых деталей, по меньшей мере двух, выполняют отверстие 2, сужающееся монотонно, например коническое (фиг.1), или ступенчато (фиг.4). Отверстие может быть выполнено, например, мехобработкой или пробивкой его, по отдельности в каждой детали или непосредственно в подготовленном пакете деталей. В отверстии устанавливают заготовку 3, выполненную в продольном сечении конической формы с высотой меньше высоты отверстия 2 и объемом материала, равным объему ПКЭ 4 в готовой СТС. Исходя из этого определяют поперечные размеры отверстия 2 и заготовки 3. Деформирующий пуансон 5 подводят к торцу заготовки 3 и прикладывают деформирующее усилие. В начальный период усилия благодаря форме заготовки 3, ответной форме отверстия 2, детали пакета выставляются по оси соединения. Пуансону 5 задают ход, в результате которого пуансон прошивает в заготовке полость 6 с дном 7 толщиной h1. Этим осуществляют прямое выдавливание материала заготовки 3 под торцом пуансона с торможением наружных стенок заготовки о стенки отверстия, чем формируют по контуру отверстия 2 крепежный элемент 4 с закладной головкой 8 и стержнем 9.

Для формирования замыкающей головки 10 (силового замыкания СТС) дальнейшим ходом пуансона 5 деформируют дно 7 полости 6 до толщины h2, одновременно обеспечивая подпор с противоположной стороны, например, жесткой опорой 11, на которой размещают пакет 1 перед сборкой, осаживая дно 7 в полость, образованную нижним торцом пакета, опорой 11 и предусмотренными для этого упорами 12 (фиг.2) и получая выступающую за пределы пакета замыкающую головку 10.

Для формирования потайной замыкающей головки 10, размещенной внутри пакета, в последней детали пакета со стороны ее нижнего торца на полную или частичную высоту детали выполняют отверстие 13 с диаметром, большим, чем наименьший диаметр отверстия 2, и боковыми стенками различного вида, например с обратным уклоном (фиг.3, 4).

После осаживания дна 7 пуансон 5 выводят из пакета 1. Сборка завершена.

Пуансон может быть оставлен в пакете и быть деталью сборочной единицы.

Закладную головку 8 выполняют потайной (фиг.2, 3) или выступающей (фиг.4) в виде фланца, которым снабжена заготовка 3.

Заготовка выполняется осесимметричной или любой другой целесообразной формы. Образующая боковой поверхности заготовки 3 так же, как и отверстия 2 может быть выполнена в виде параболы, гиперболы и т.п.

В зависимости от пластических свойств материала заготовки 3 ее деформирование проводят с нагревом или без него. При деформировании нагретой заготовки после ее остывания в СТС появляется дополнительное (термическое) усилие сжатия пакета.

В конкретном примере, иллюстрирующем изобретения, сборке подлежат две листовые детали каждая толщиной 45 мм.

Технология образования СТС соединения деталей в соответствии с описанием и фиг.3. Заготовка ПКЭ выполнена из стали 10 в виде усеченного конуса с размерами: высота 70,5 мм, диаметр 60 мм, уклон образующей 5°. Размеры отверстия пакета в верхней детали: диаметр 60 мм, уклон 5°, в нижней детали: вверху - диаметр 52,1 мм, уклон 5°, внизу - диаметр 60 мм и обратный уклон 12°. Детали накладывают одна на другую на жесткой опоре. В отверстие пакета устанавливают коническую заготовку крепежного элемента меньшим диаметром вниз и деформирующим пуансоном диаметром 27 мм с плоским торцом прошивают заготовку со стороны верхнего торца на глубину 82 мм, формируя стержень ПКЭ и закладную головку. При этом на глубине прошивки 64 мм дно заготовки касается опоры и металл между опорой и торцом пуансона при его дальнейшем ходе вниз осаживается, заполняя свободное пространство нижнего отверстия с обратным уклоном - формируется потайная замыкающая головка и СТС получает необходимое силовое замыкание.

Способ прост в осуществлении, не требует специальных технических средств, применим для сборки деталей с ограниченными зонами доступа, удобен для автоматизации сборки, себестоимость СТС минимальна при ее повышенных прочностных и точностных характеристиках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ДЕТАЛЕЙ И СИЛОВАЯ ТОЧКА СОЕДИНЕНИЯ ПАКЕТА ДЕТАЛЕЙ | 2005 |

|

RU2308344C2 |

| Способ образования неразъемного потайного соединения | 1989 |

|

SU1673246A1 |

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

| Способ образования неразъемного соединения | 1990 |

|

SU1787641A1 |

| Способ образования неразъемного соединения | 1990 |

|

SU1787642A1 |

| Способ образования неразъемного соединения | 1990 |

|

SU1787643A1 |

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

Изобретения относятся к машиностроению и могут быть использованы при соединении деталей, в частности листовых, методом односторонней постановки крепежных элементов с их пластическим деформированием. В отверстии пакета соединяемых деталей размещают коническую заготовку крепежного элемента. Высота заготовки меньше высоты отверстия в пакете, а объем равен объему крепежного элемента силовой точки соединения. Образуют силовую точку формированием тела крепежного элемента с закладной и замыкающей головками. Последняя может быть выступающей из пакета или потайной. Тело крепежного элемента и закладную головку формируют прошивкой. При получении выступающей замыкающей головки отверстие в пакете монотонно или ступенчато сужается в направлении прошивки. При получении потайной головки по меньшей мере часть отверстия в последней детали имеет диаметр, больший диаметра отверстия в остальных деталях пакета. Прошивку ведут с прямым выдавливанием материала заготовки при одновременном торможении стенки заготовки относительно стенки отверстия. Выступающую или потайную замыкающую головку получают осаживанием дна внутренней полости заготовки деформирующим пуансоном с одновременным подпором с противоположной стороны. В результате обеспечивается снижение себестоимости соединения деталей, обладающего высокими прочностными характеристиками. 2 н. и 6 з.п. ф-лы, 5 ил.

| Способ соединения пакета деталей полым крепежным элементом | 1975 |

|

SU612748A1 |

| Способ односторонней клепки | 1991 |

|

SU1808461A1 |

| Способ соединения деталей заклепками | 1975 |

|

SU549225A1 |

| Способ образования заклепочного соединения | 1990 |

|

SU1738460A1 |

| DE 3248647 A1, 26.01.1984 | |||

| US 6108890 A, 29.08.2000. | |||

Авторы

Даты

2007-10-20—Публикация

2005-10-26—Подача