Изобретение относится к обработке металлов давлением и может быть использовано при штамповке ступенчатых стрежневых крепежных деталей типа болтов с шестигранной головкой и высоким подголовком.

Известен способ изготовления высокого утолщения на стрежне изделия, заключающийся в том, что концы стрежневой заготовки закрепляют в калибровочных отверстиях двух полуматриц и формируют утолщение при их смыкании. Однако способ пригоден для изготовления утолщения в средней части стержневого изделия, например для шпинделя задвижки, когда оба конца стержня остаются недеформированными [1].

Наиболее близким аналогом является способ изготовления болтов с высоким подголовком, при котором концы стержневой заготовки помещают в калибровочное отверстие нижней полуматрицы и шестигранное углубление верхней полуматрицы и путем смыкания полуматриц образуют шестигранную головку и подголовок в виде утолщения за счет радиального течения металла в зазоре между полуматрицами [2].

Недостатки способа: применение заготовки в виде полого стержня, что уменьшает прочность изделия из-за уменьшения площади сечения и ограничивает технологические возможности изготовления изделий.

В предлагаемом способе изготовления болтов с высоким подголовком концы стержневой заготовки помещают в калибровочное отверстие нижней и шестигранное углубление верхней полуматриц и путем их смыкания образую шестигранную головку и подголовок в виде утолщения за счет радиального течения металла в зазоре между полуматрицами. При этом используют заготовку со сплошным поперечным сечением, а верхнюю полуматрицу - с расположенным в донной части шестигранного углубления цилиндрическим калибровочным углублением, в котором при размещении в верхней полуматрице фиксируют ее конец, а образование подголовка осуществляют в два этапа, на первом из которых одновременно с шестигранной головкой образуют подголовок с диаметром, равным диаметру головки, а на втором - путем высадки формируют подголовок требуемых размеров.

Изобретение расширяет технологические возможности изготовления ступенчатых стержневых крепежных изделий типа болтов с высоким подголовком и позволяет повысить прочность полученных болтов, увеличить коэффициент использования металла и уменьшить количество сборочных единиц.

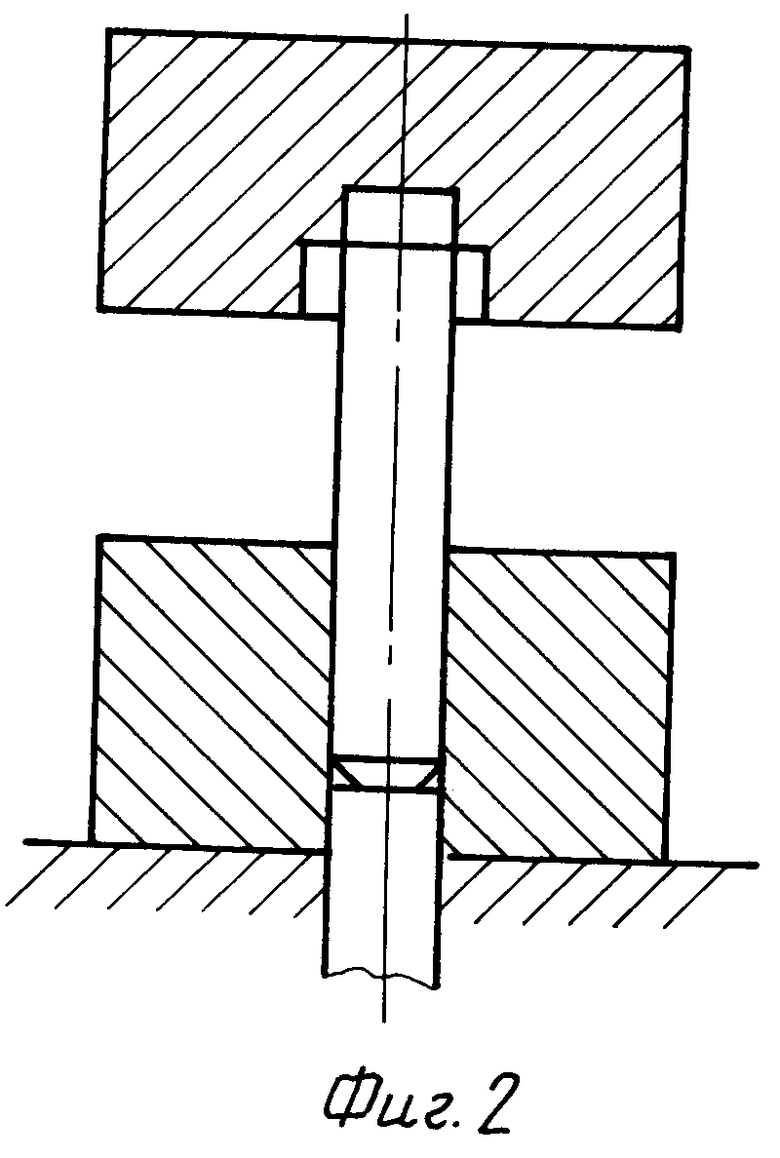

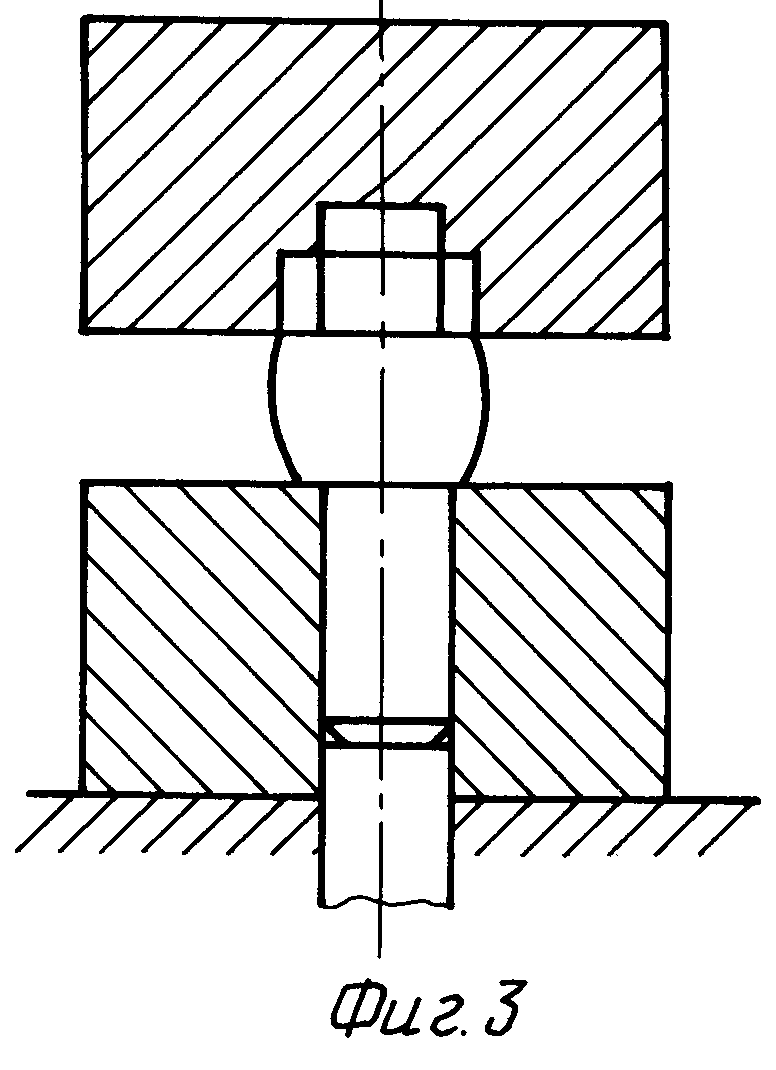

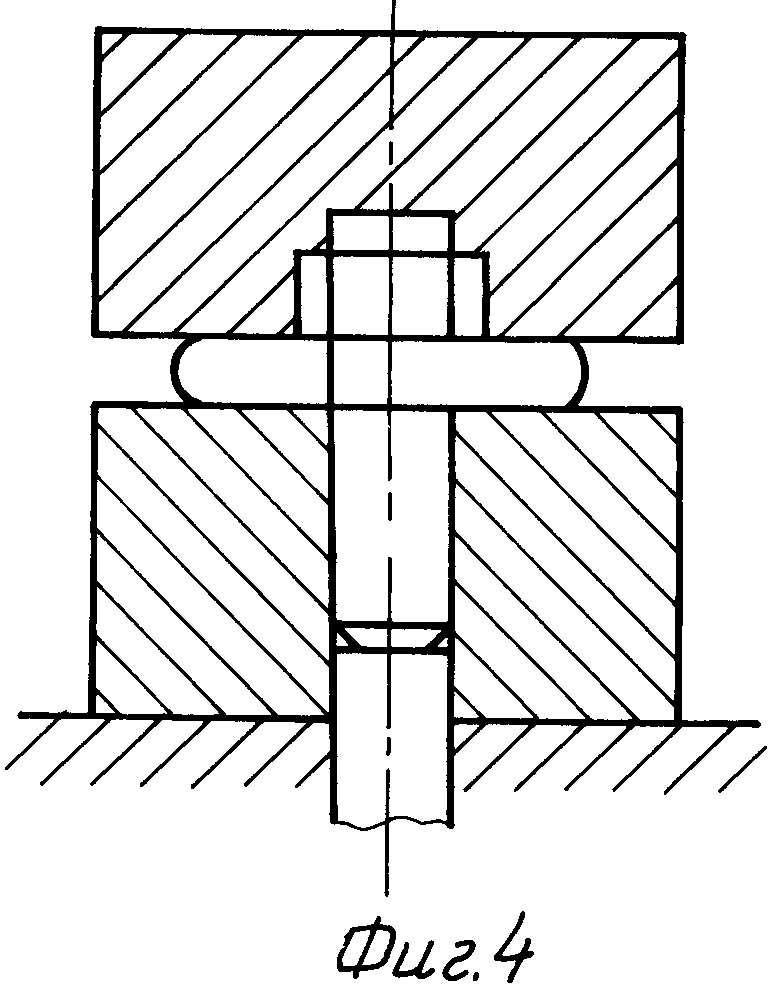

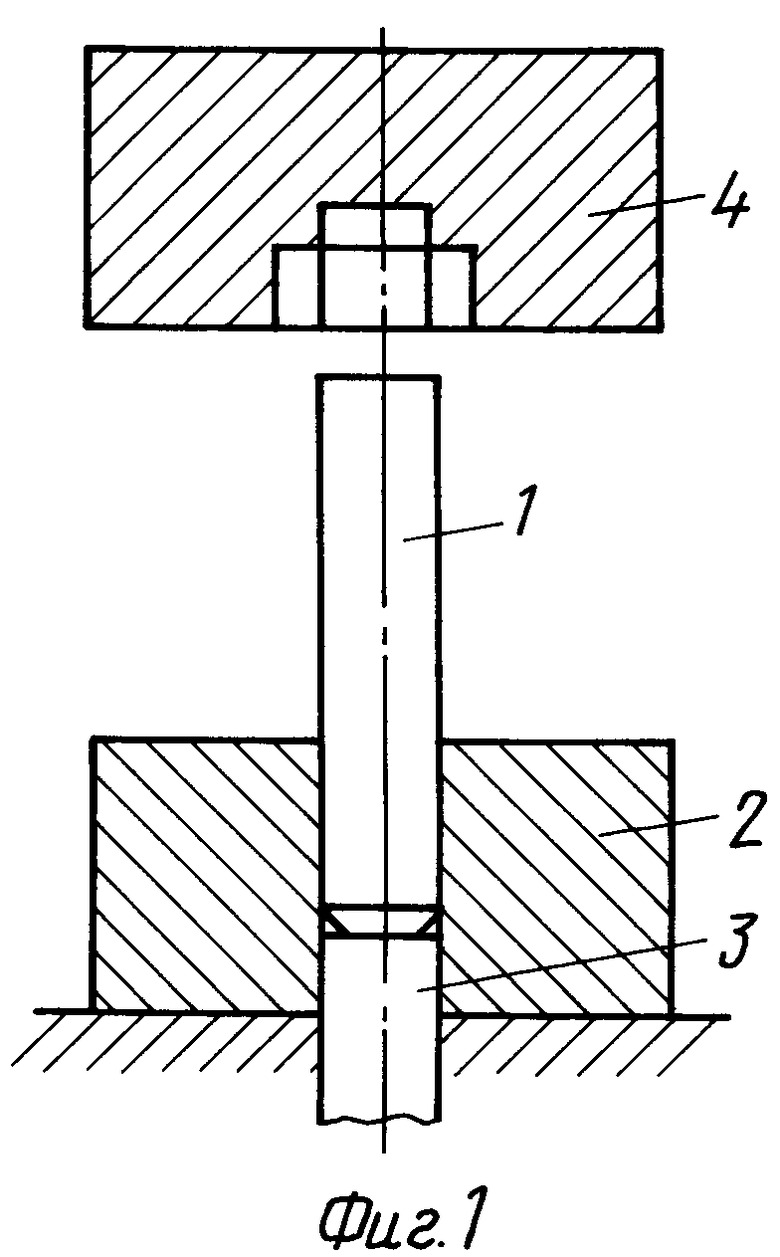

На фиг. 1 показано исходное положение деформируемой заготовки и полуматриц; на фиг.2 - исходное положение заготовки и инструмента перед деформированием; на фиг. 3 - формообразование шестигранной головки с предварительной высадкой подголовка; на фиг.4 - окончание процесса высадки высокого подголовка требуемых размеров.

Способ осуществляется следующим образом.

Нагретую заготовку 1 устанавливают нижними концом в калибровочное отверстие полуматрицы 2 с опорой на выталкиватель 3. Верхняя полуматрица 4 имеет цилиндрическое калибровочное углубление и при движении вниз охватывает и фиксирует заготовку, при этом диаметры обоих концов заготовки одинаковые и равны диаметру стержневой части готового изделия. После этого начинается процесс пластического деформирования нагретой заготовки, находящейся в верхней полуматрице и частично в зазоре между полуматрицами. При этом происходит заполнение шестигранной полости верхней полуматрицы с образованием подголовка с диаметром, равным диаметру головки. На втором этапе формируется путем высадки подголовок требуемых размеров.

Преимущества предлагаемого способа - это повышенная продольная устойчивость деформируемой заготовки благодаря двухстороннему жесткому закреплению ее концов, получение ступенчатого стержневого изделия с шестигранной головкой и высоким подголовком за один удар. Изделия имеют повышенную механическую прочность благодаря применению сплошного поперечного сечения заготовки и благоприятному волокнистому строению деформированного металла.

Применение болтов с высоким подголовком позволяет уменьшить количество сборочных единиц при изготовлении стальных строительных и мостовых конструкций. При этом роль плоской фрикционной шайбы, устанавливаемой между головкой болта и изделием, например при сборке плоских элементов и металлоконструкций, выполняет высокий подголовок, имеющий размеры фрикционной шайбы. Тем самым повышается коэффициент использования металла. Так, при горячей штамповке шестигранной головки болта М 22 используют порядка 80% металла заготовки, а при вырубке плоских шайб из полосы этот коэффициент составляет около 45 %, тогда как в предлагаемом способе используется весь объем заготовки.

Цилиндрический выступ над головкой болта, остающийся после штамповки, имеет небольшую высоту (не более 4-5 мм) и не мешает сборке.

В целом предлагаемый способ позволяет изготавливать штамповкой обширную номенклатуру ступенчатых стержневых изделий с большим перепадом диаметров.

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке ступенчатых стержневых крепежных деталей типа болтов с высоким подголовком. Стержневую заготовку со сплошным поперечным сечением помещают в калибровочное отверстие нижней и шестигранное углубление верхней полуматриц. В донной части шестигранного углубления имеется калибровочное углубление, в котором фиксируют конец заготовки. Путем смыкания полуматриц образуют шестигранную головку и подголовок. Последний образуют в два этапа, на первом из которых одновременно с шестигранной головкой образуют подголовок с диаметром, равным диаметру головки. На втором этапе путем высадки формируют подголовок требуемых размеров. 4 ил.

Способ изготовления болтов с высоким подголовком, при котором концы стержневой заготовки помещают в калибровочное отверстие нижней и шестигранное углубление верхней полуматриц и путем смыкания полуматриц образуют шестигранную головку и подголовок в виде утолщения за счет радиального течения металла в зазоре между полуматрицами, отличающийся тем, что используют заготовку со сплошным поперечным сечением, а верхнюю матрицу - с расположенным в донной части шестигранного углубления цилиндрическим калибровочным углублением, в котором при размещении заготовки в верхней полуматрице фиксируют ее конец, а образование подголовка осуществляют в два этапа, на первом из которых одновременно с шестигранной головкой образуют подголовок диаметром, равным диаметру головки, а на второй путем высадки формируют подголовок требуемых размеров.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 893369, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB, заявка, 2295567, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-10—Публикация

1996-12-16—Подача