Фиг.Г

Изобретение относится к машиностроению и мржет использоваться в различных отраслях народного хозяйства для выполнения потайных точечных соединений на пакетах, содержащих элементы из волокнистых композиционных материалов.

Цель изобретения - повышение прочностных характеристик силовой точки при клепке пакетов из волокнистых композиционных материалов.

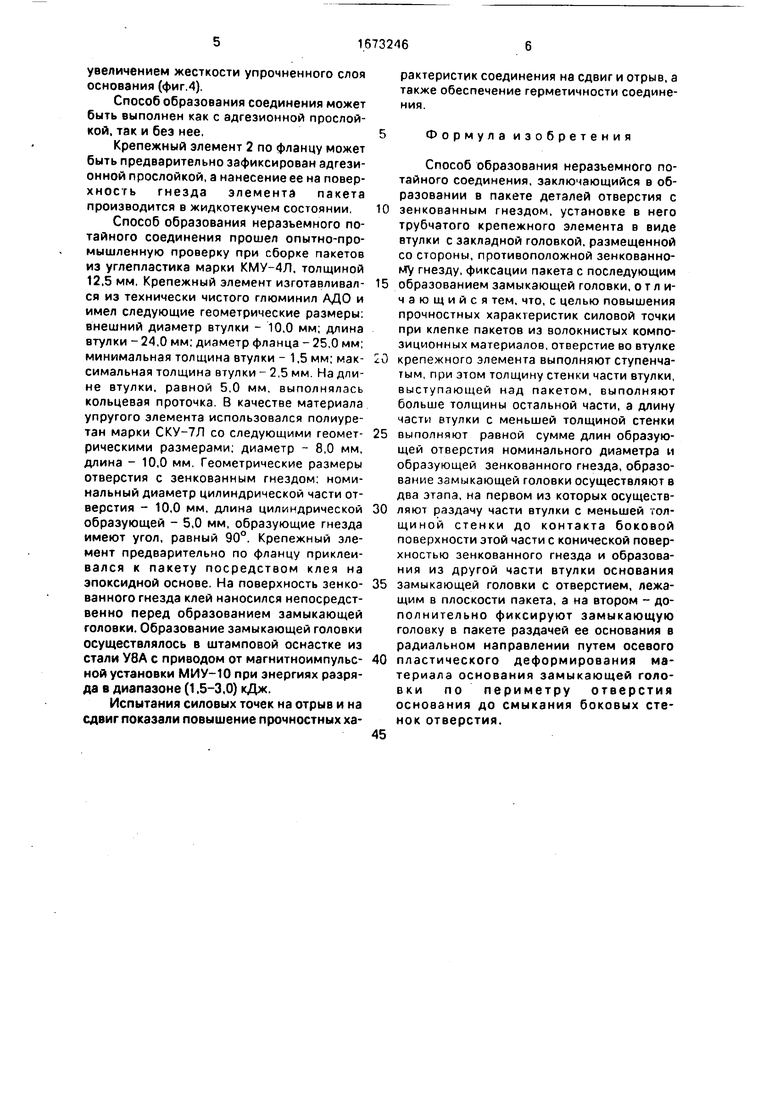

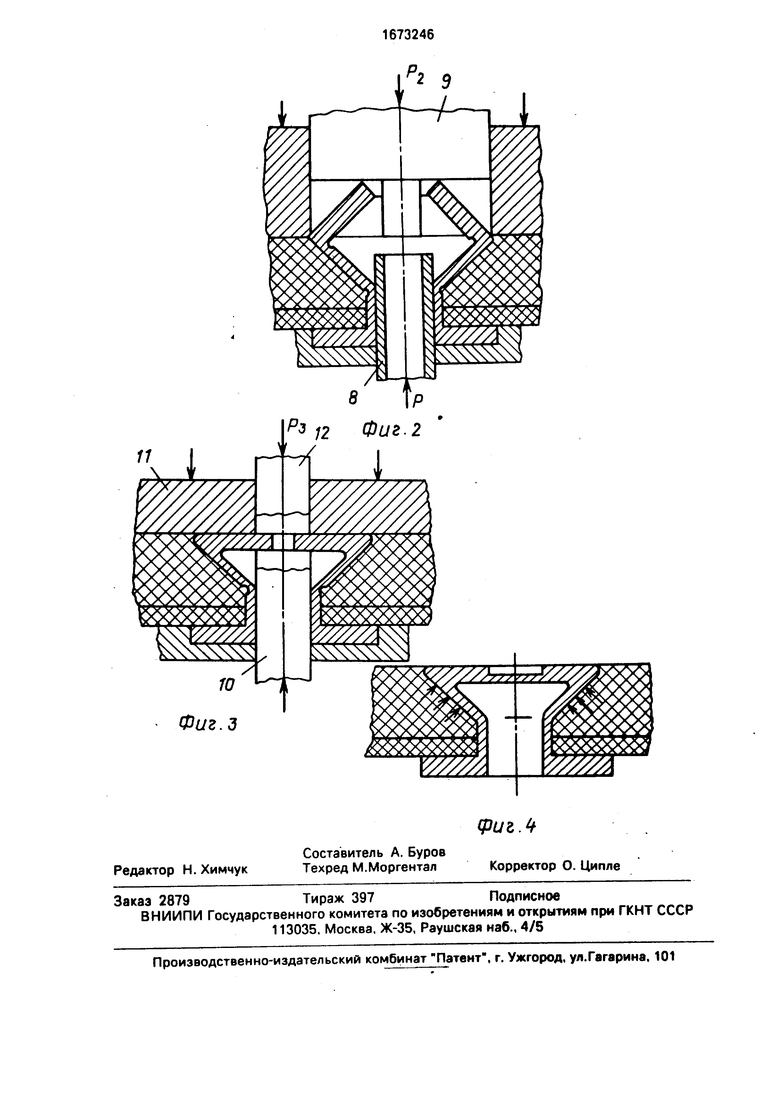

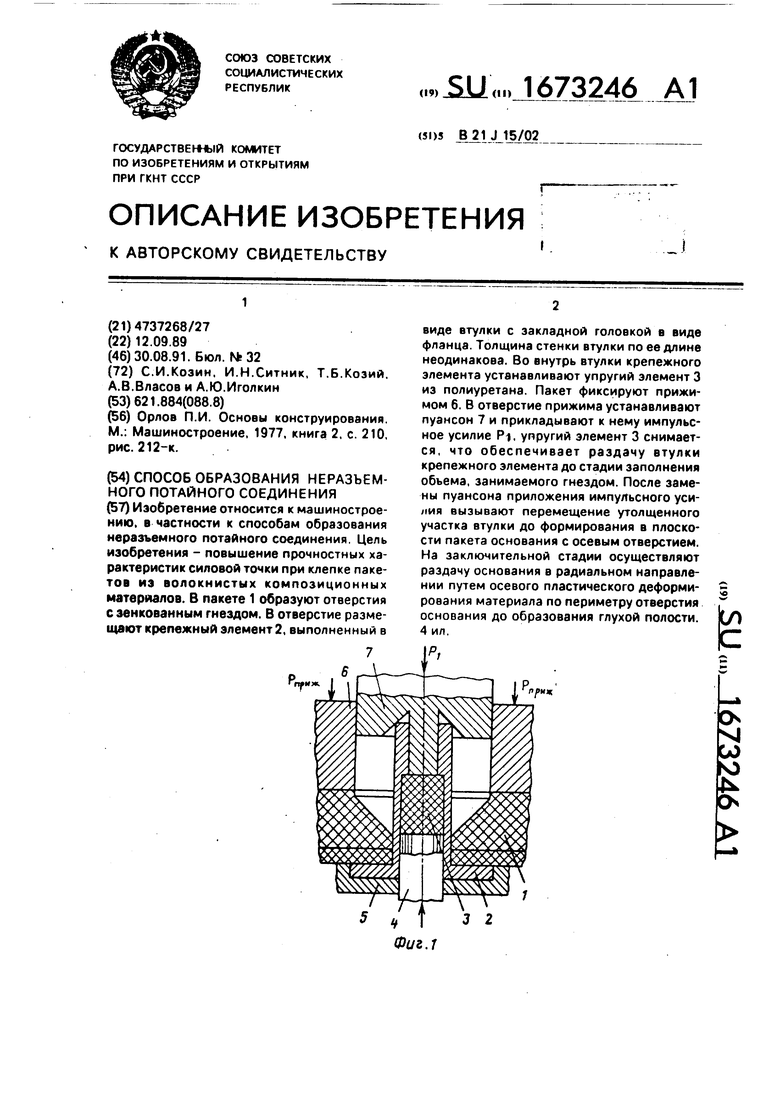

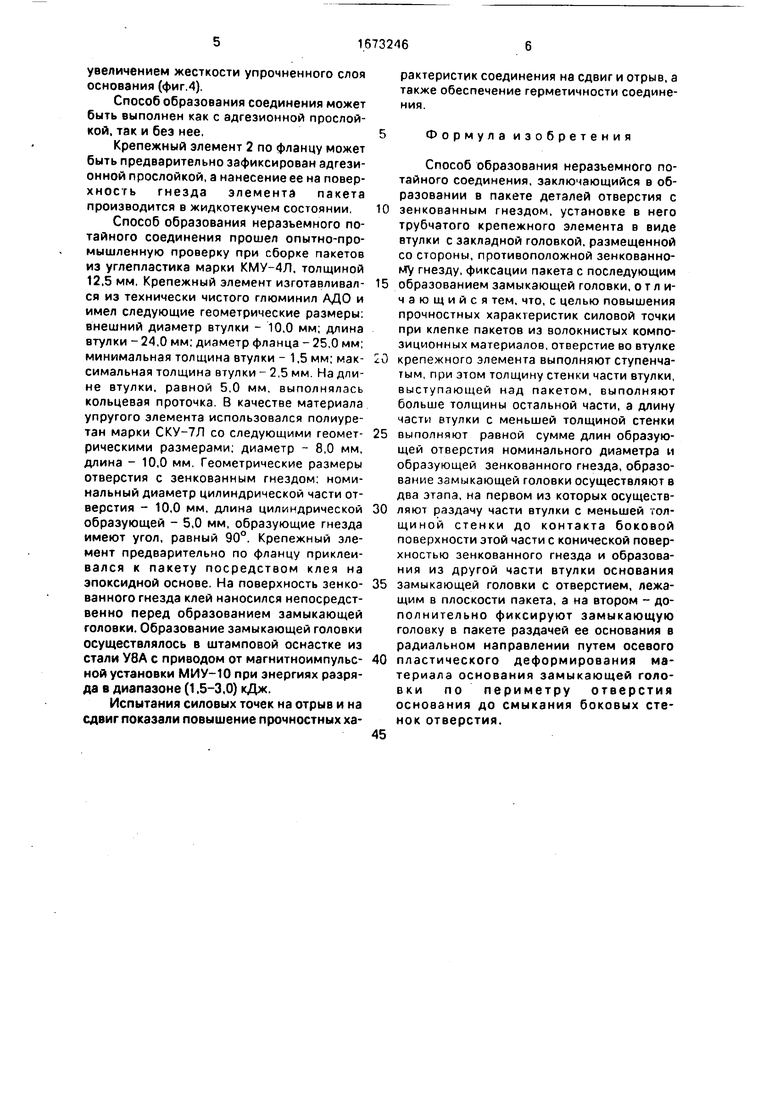

На фиг.1 показаны пакет и штамповал оснастка, исходное положение; на фиг.2 - промежуточная стадия первого этапа; на фиг.З - исходное положение штамповой оснастки перед вторым этапом; на фиг.4 - готовая силовая точка.

Для реализации способа необходимо выполнить следующую последовательность операций: образовать отверстие с зенкованным гнездом; установить в отверстие с зенкованным гнездом крепежный элемент в виде втулки с закладной головкой; осуществить раздачу втулки с заполнением объема, занимаемого гнездом; образовать основание в плоскости элемента пакета с отверстием; выполнить раздачу основания в радиальном направлении путем осевого пластического деформирования материала по периметру отверстия основания с образованием глухой полости.

В пакете 1, например, из волокнистого композиционного материала типа углепластик с предварительно образованным отверстием с зенкованным гнездом размещают крепежный элемент 2, выполненный в виде втулки с закладной головкой типа фланца. Причем фланец размещают со стороны, противоположной зенкованному углублению. Отверстие во втулке крепежного элемента 2 выполняют ступенчатым, с разной толщиной стенки. В частности на длине, равной суммарным длинам образующей отверстия номинального диаметра и образующей зенкованного гнезда, она меньше, чем на остальной части ее длины. На внешней поверхности втулки крепежного элемента 2 на длине, равной длине образующей цилиндрического отверстия в пакете 1, может быть выполнена кольцевая проточка. Глубину кольцевой проточки выбирают из условия не ослабления сечения втулки на отрыв. Выбор ширины кольцевой проточки выполняют из условия несмыкае- мости ее краев на этапе заполнения втулкой объема углубления. Практика показала, что оптимальными геометрическими размерами кольцевой проточки являются ширина - (1,5-2.0) мм; глубина - (0.6-1.0) мм.

Во внутрь втулки крепежного элемента 2 устанавливают упругий элемент 3, например, из полиуретана и цилиндрический стержень 4. Пакет 1 совместное крепежным элементом 2 размещают на плите 5 и фиксируют прижимом 6 с усилием Рприж. В отверстие прижима 6 устанавливают пуансон 7, имеющий на рабочем торце коническое углубление с цилиндрическим стержнем (фиг.1).

Реализуют способ образования неразъемного соединения следующим образом.

При положении импульсного усилия PI к торцу пуансона 7 имеет место его перемещение в направлении пакета 1. В результате цилиндрический стержень пуансона 7, воздействуя на упругий элемент 3, вызывает сжатие последнего, что и обеспечивает раздачу втулки крепежного элемента 2. В силу наличия конусного углубления на пуансоне 7, тонкостенности втулки, а также осевого

давления на торце последней, раздача втулки осуществляется преимущественно на длине с минимальной толщиной ее стенки. Процесс раздачи втулки крепежного элемента 2 завершается на стадии заполнения

объема, занимаемого гнездом. Затем производят замену стержня 4 на втулку 8, а пуансон 7 заменяют на пуансон 9, имеющий на рабочем торце цилиндрический стержень (фиг.2). Причем рабочий торец втулки

8 не лежит в плоскости элемента пакета 1.

После этого прикладывают деформирующее усилие Р2 к торцу пуансона 9. Движение последнего вызывает перемещение утолщенного участка втулки крепежного

элемента 2 в направлении втулки 8. Процесс деформирования заканчивают, ко гда в плоскости элемента пакета 1 будет сформировано основание с осевым отверстием. После чего производят замену втулки 8 на стержень 10, прижима 6 на прижим 11, пуансона 9 на пуансон 12. Длину стержня 10 выбирают такой, что его рабочий торец контактирует с основанием крепежного элемента 2 (фиг.З). Диаметр пуансона 12 выбирают превышающим диаметр отверстия в основании крепежного элемента 2. Затем нагружают пуансон 12 импульсным усилием Рз.

Перемещение пуансона 12 в направлении плиты 5 вызывает пластическое деформирование материала втулки по периметру отверстия в основании крепежного элемента 2. В силу замкнутости деформируемого объема осуществляется течение материала втулки с заполнением отверстия и образованием сплошного основания. Процесс образования сплошного основания крепежного элемента 2 сопровождается его деформацией в радиальном направлении. При этом фиксация основания достигается

увеличением жесткости упрочненного слоя основания (фиг.4).

Способ образования соединения может быть выполнен как с адгезионной прослойкой, так и без нее.

Крепежный элемент 2 по фланцу может быть предварительно зафиксирован адгезионной прослойкой, а нанесение ее на повер- хность гнезда элемента пакета производится в жидкотекучем состоянии,

Способ образования неразъемного потайного соединения прошел опытно-промышленную проверку при сборке пакетов из углепластика марки КМУ-4Л. толщиной 12,5 мм, Крепежный элемент изготавливался из технически чистого глюминил АДО и имел следующие геометрические размеры: внешний диаметр втулки - 10.0 мм; длина втулки - 24,0 мм; диаметр фланца - 25,0 мм; минимальная толщина втулки -1,5 мм; максимальная толщина втулки - 2,5 мм. На длине втулки, равной 5,0 мм, выполнялась кольцевая проточка. В качестве материала упругого элемента использовался полиуретан марки СКУ-7Л со следующими геометрическими размерами; диаметр - 8,0 мм, длина - 10,0 мм. Геометрические размеры отверстия с зенкованным гнездом: номинальный диаметр цилиндрической части отверстия - 10,0 мм, длина цилиндрической образующей - 5,0 мм, образующие гнезда имеют угол, равный 90°. Крепежный элемент предварительно по фланцу приклеивался к пакету посредством клея на эпоксидной основе. На поверхность зенкованного гнезда клей наносился непосредственно перед образованием замыкающей головки. Образование замыкающей головки осуществлялось в штамповой оснастке из стали У8А с приводом от магнитноимпульс- ной установки МИУ-10 при энергиях разряда в диапазоне (1,5-3,0) кДж.

Испытания силовых точек на отрыв и на сдвиг показали повышение прочностных характеристик соединения на сдвиг и отрыв, а также обеспечение герметичности соединения.

Формула изобретения

Способ образования неразъемного потайного соединения, заключающийся в образовании в пакете деталей отверстия с

зенкованным гнездом, установке в него трубчатого крепежного элемента в виде втулки с закладной головкой, размещенной со стороны, противоположной зенкованному гнезду, фиксации пакета с последующим

образованием замыкающей головки, отличающийся тем, что, с целью повышения прочностных характеристик силовой точки при клепке пакетов из волокнистых композиционных материалов, отверстие во втулке

крепежного элемента выполняют ступенчатым, при этом толщину стенки части втулки, выступающей над пакетом, выполняют больше толщины остальной части, а длину части втулки с меньшей толщиной стенки

выполняют равной сумме длин образующей отверстия номинального диаметра и образующей зенкованного гнезда, образование замыкающей головки осуществляют в два этапа, на первом из которых осуществляют раздачу части втулки с меньшей толщиной стенки до контакта боковой поверхности этой части с конической поверхностью зенкованного гнезда и образования из другой части втулки основания

замыкающей головки с отверстием, лежащим в плоскости пакета, а на втором - дополнительно фиксируют замыкающую головку в пакете раздачей ее основания в радиальном направлении путем осевого

пластического деформирования материала основания замыкающей головки по периметру отверстия основания до смыкания боковых стенок отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ потайной клепки | 1988 |

|

SU1574343A1 |

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| Способ потайной клепки и устройство для его осуществления | 1987 |

|

SU1528598A1 |

| Способ образования неразъемного соединения | 1991 |

|

SU1752476A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Способ образования неразъемного соединения | 1987 |

|

SU1489918A1 |

Изобретение относится к машиностроению, в частности к способам образования неразъемного потайного соединения. Цель изобретения - повышение прочностных характеристик силовой точки при клепке пакетов из волокнистых композиционных материалов. В пакете 1 образуют отверстия с зенкованным гнездом. В отверстие размещают крепежный элемент 2, выполненный в виде втулки с закладной головкой в виде фланца. Толщина стенки втулки по ее длине неодинакова. Во внутрь втулки крепежного элемента устанавливают упругий элемент 3 из полиуретана. Пакет фиксируют прижимом 6. В отверстие прижима устанавливают пуансон 7 и прикладывают к нему импульсное усилие P1, упругий элемент 3 снимается, что обеспечивает раздачу втулки крепежного элемента до стадии заполнения объема, занимаемого гнездом. После замены пуансона приложением импульсного усилия вызывают перемещение утолщенного участка втулки до формирования в плоскости пакета основания с осевым отверстием. На заключительной стадии осуществляют раздачу основания в радиальном направлении путем осевого пластического деформирования материала по периметру отверстия основания до образования глухой полости. 4 ил.

Редактор Н. Химчук

Составитель А. Буров Техред М.Моргентал

Фиг. 4

Корректор О. Ципле

| Орлов П.И | |||

| Основы конструирования | |||

| М.: Машиностроение, 1977, книга 2 | |||

| с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

Авторы

Даты

1991-08-30—Публикация

1989-09-12—Подача