Изобретение относится к области обработки металлов давлением, и в частности, к процессам образования стыковых сварных швов при получении трубных шпилек U-образных пучков с использованием эффекта локализованного горячего пластического деформирования сварного шва и прилегающих к нему околошовных зон.

Известен способ образования стыковых сварных швов на трубах при производстве трубных шпилек, включающий отрезку мерных длин труб для прямолинейных участков шпильки, мерной длины трубы для изготовления гибкой на заданный радиус калача, зачистку внешней поверхности сопрягаемых концов соединяемых элементов, последующую их сварку с образованием двух сварных швов в получаемой шпильке (см. ГОСТ 14245-79. Теплообменники кожухотрубчатые с U-образными трубами).

К главным недостаткам известного способа образования стыковых сварных швов следует отнести повышенную себестоимость их производства. Во-первых, большие отходы трубных заготовок из-за некратности используемых рабочих длин. И во-вторых, повышенная себестоимость, определяемая и большим процентом брака сварных швов из-за дефектов, определяемых присутствием в процессе сварки атмосферного газа (кислорода и азота). Качество неразъемных соединений при этом всецело определяется профессиональными навыками и умением сварщика интенсивно выполнять необходимые при сварке действия. Следует подчеркнуть и такие недостатки, как наличие околошовных зон с пониженными механическими характеристиками и внутреннего грата, уменьшающего поперечное сечение стыка относительно исходного поперечного сечения соединяемых труб.

Известен также способ образования стыковых сварных швов на трубах при получении трубных шпилек, включающий выполнение на соединяемых элементах подготовительных операций под сварку, их сборку, аргоно-дуговую сварку неплавящимся электродом, первоначально образуя внутренний сварной шов из присадочного материала и материала труб, и последующее формирование внешнего сварного шва с усилением (см. РД 153-34.1-003-01 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования, Москва, ПИО ОБТ 2001 - прототип).

Недостатком известного способа является то, что сварной шов и околошовные зоны не подвергаются финишной пластической деформации, устраняющей возможные дефекты в сварных швах и упрочняющих материал в околошовных зонах. В результате возможны дефекты в сварных швах и подобные шпильки выбраковываются. При сварке контролю не поддается процесс образования внутреннего грата и каждый раз получаемый стык имеет свои геометрические размеры по внутреннему диаметру, что требует проведения контролирующей операции - обкатывание шпильки контрольным шариком с диаметром, составляющим 0,8D, где D - внутренний диаметр трубы.

Задачей изобретения является разработка такого способа образования стыковых сварных швов при получении трубных шпилек U-образных пучков, который бы позволял устранять дефекты в сварных швах их финишной горячей штамповкой. Другими словами, сварке, как технологической операции, отводится роль некоторой промежуточной операции, позволяющей формировать только предварительное соединение. Требуемые же кондиции сварного шва и околошовных зон достигаются операцией горячей штамповки.

Технический результат достигается тем, что в способе образования стыковых сварных швов на трубах при производстве трубных шпилек, включающем подготовительные операции на соединяемых элементах к сварке, их сборку и аргоно-дуговую сварку неплавящимся электродом, согласно изобретению, сборку труб выполняют, достигая контакта по торцам, далее симметрично контактной поверхности на внешней поверхности сопрягаемых концов труб размещают промежуточный элемент в виде втулки из присадочного материала, после чего производят холодный обжим соединяемых элементов путем приложения радиального сжимающего усилия к внешней поверхности втулки, формируя контактное остаточное давление между соединяемыми элементами, далее выполняют сплавление материала втулки с материалом труб, затем горячий стык подвергают радиальному обжиму на оправке с окончательным формированием внутренней поверхности стыка операцией дорнования, для чего после сплавления в полость, образуемую трубами, вводят дорн.

Осуществление предлагаемого способа образования стыковых сварных швов на трубах при получении шпилек U-образных трубных пучков позволяет устранять дефекты в сварных швах их финишной горячей пластической деформацией, изменять структуру и механические свойства в околошовных зонах, формировать внутреннюю поверхность стыка без грата.

Это объясняется тем, что:

- осуществляют активацию пластической деформацией объемов сопрягаемых концов труб, свариваемых впоследствии;

- используя промежуточный элемент в виде втулки из присадочного материала, достигают предварительного ее подогрева тепловыми потоками, реализуемыми при сварке;

- расплавление материала труб достигается от жидкой фазы присадочного материала, что снижает выгорание углерода из объемов в трубах, подвергаемых сварке;

- остаточные контактные напряжения между соединяемыми элементами устраняют несплошности, что улучшает качество сварки;

- во внутренних слоях стыка формируются сжимающие осевые остаточные напряжения, что улучшает коррозионную стойкость сварного шва;

- пластическое деформирование сварного шва и околошовных зон формирует в пределах толщины сварного шва осевые сжимающие остаточные напряжения.

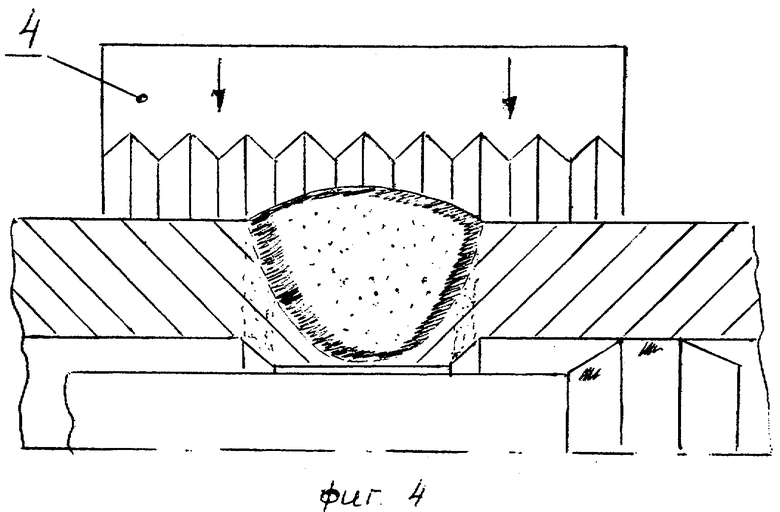

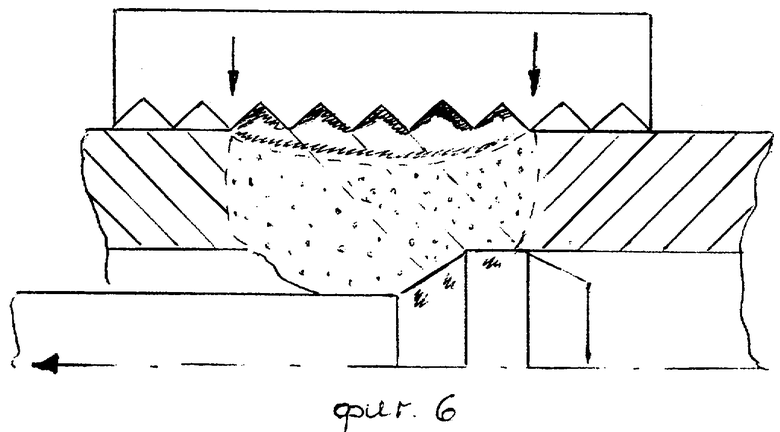

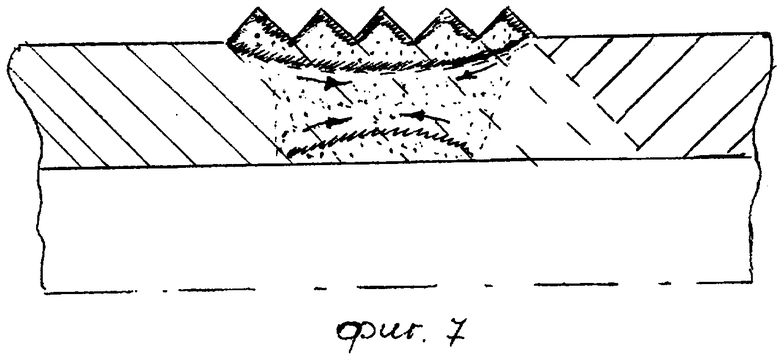

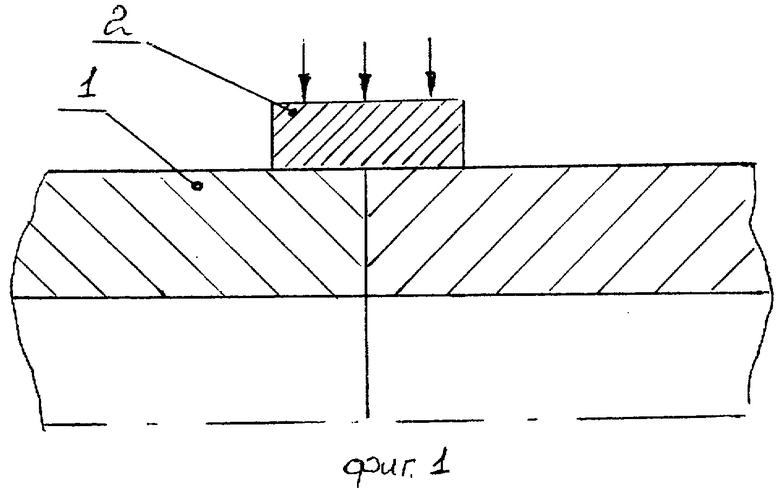

Сущность изобретения поясняется чертежами, где на фиг.1 показаны сопрягаемые в сборке концы труб, прошедшие подготовительные операции к их сварке, с размещенным внешним промежуточным элементом в виде втулки из присадочного материала, нагруженной радиальным сжимающим усилием; на фиг.2 - окончание стадии радиального обжима соединяемых элементов; на фиг.3 - горячий стык труб после операции сплавления с размещенным дорном в полости; на фиг.4 - горячий стык с дорном в полости разъемной матрицы горизонтального гидравлического пресса; на фиг.5 - окончание стадии горячей штамповки сварного шва и околошовных зон; на фиг.6 - стадия формирования внутренней поверхности стыка операцией дорнования; на фиг.7 - высококачественное неразъемное соединение.

Вариант осуществления изобретения состоит в следующем.

На прямолинейных теплообменных трубах 1 (фиг.1) выполняют операции с целью подготовки внешней поверхности каждого из концов к сварке: правку труб в косовалковой правильной машине, отрезку их мерных длин и зачистку внешних поверхностей до металлического блеска.

Трубы располагают на ложементе, достигая контакта по торцам, и на внешнюю поверхность сопрягаемых концов, симметрично контактной поверхности, размещают стальную втулку 2 из присадочного материала, например, из стали 3. Для упрощения дальнейших операций допускается небольшой натяг между соединяемыми элементами.

Холодный стык располагают в разъемной трехсекционной матрице горизонтального гидравлического пресса и производят холодный радиальный обжим, прикладывая сжимающее усилие к боковой поверхности втулки (фиг.2).

После чего, вне рабочей зоны гидравлического пресса, осуществляют сплавление материала втулки и материала труб, образуя на конечной его стадии усиление (фиг.3). Однородность материала труб и присадочного материала не вызывает каких-либо негативных последствий, а наличие радиальных остаточных сжимающих напряжений, в то же время, существенно упрощает образование предварительного соединения. Отметим, что наличие у втулки калиброванного внешнего диаметра позволяет легко автоматизировать процедуру сплавления материалов соединяемых элементов. Качество сварного шва улучшается дополнительным подогревом материалов соединяемых элементов от теплового потока, реализуемого по месту расположения электрода.

В полость, образованную сваренными трубами, вводят однозубый дорн 3, имеющий тягу и собственно рабочий зуб.

Горячий стык вновь размещают в разъемной матрице горизонтального гидравлического пресса (фиг.4) и, прикладывая радиальное сжимающее усилие к секциям матрицы, выполняют горячую штамповку сварного шва на оправке - тяге (фиг.5). Этапность сжатия сварного шва и околошовных зон предполагает первоначально образование внешней зоны затрудненной деформации и последующее выдавливание горячего материала из центральных в периферийные объемы. В этом случае ограничение течения горячего материала (фиг.5) оправкой приводит к образованию внутренней зоны затрудненной деформации (из-за сил контактного трения).

Формирование внутренней поверхности стыка осуществляют операцией дорнования (фиг.6). Для чего горячий стык располагают в механических зажимах, например, в тисках и, прикладывая тянущее усилие к тяге, производят поперечное выдавливание материала грата в свободные объемы кольцевых гребешков на рабочей поверхности секции матрицы (поверхности поперечного сдвига условно показаны штриховыми линиями).

Неразъемное соединение (фиг.7) отличается проработанностью структуры сварного шва и околошовных зон, осевыми сжимающими напряжениями, показанными стрелками, и отсутствием внутреннего грата.

Опытно-промышленная проверка разработанного способа образования стыковых сварных швов прошла при изготовлении одношовных шпилек из труб, полученных из стали 10.

Исходные геометрические размеры труб составляли: внешний диаметр - 25 мм, толщина стенки - 2,6 мм и длины 9 и 3,6 м.

Правку труб, резку в меру и зачистку поверхностей сопрягаемых труб производили на соответствующем оборудовании с достижением требуемых параметров.

Втулка с размерами 29×25,1×10 мм изготавливалась из материала труб путем их деформации на соответствующий диаметр и необходимых операций резания.

Радиальный холодный обжим соединяемых элементов проводили на горизонтальном гидравлическом прессе двойного действия конструкции "Ремонтно-механического завода" НК ЮКОС при усилиях в пределах 50 кН.

Предварительное соединение образовывали сплавлением соединяемых элементов из стали 10 в защитной среде неплавящимся электродом.

Горячий обжим стыка производили в диапазоне температур, характерных для стали 10, а именно, 1200-850°С.

Формирование внутренней поверхности стыка осуществляли операцией дорнования, выполняемой на дорнующем комплексе. Сваренные трубы горячим стыком размещали в механическом зажиме и, прикладывая тянущее усилие к тяге, перемещали дорн относительно стыка. Усилие дорнования не превышало 100 кН.

В дальнейшем выполняли гибку труб на заданный радиус.

Установлено, что технологический процесс формирования стыковых сварных швов упрочняет металл труб в околошовных зонах, позволяет более рационально выполнять раскрой трубных заготовок, уменьшает и численность рабочих из-за сокращения объема ручных работ.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296657C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296658C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2293639C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШПИЛЕК | 2003 |

|

RU2251465C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291752C2 |

Изобретение относится к области обработки металлов давлением, в частности, к процессам образования стыковых сварных швов на трубах при получении трубных шпилек U-образных пучков с использованием эффекта локализованного горячего пластического деформирования сварного шва и прилегающих к нему околошовных зон. На соединяемых трубах (1) выполняют подготовительные операции. Собирают трубы, обеспечивая контакт по торцам. На внешней поверхности собранных труб симметрично относительно стыка размещают промежуточный элемент (2) в виде втулки из присадочного материала. К внешней поверхности втулки прикладывают радиальное сжимающее усилие, формируя контактные остаточные напряжения между соединяемыми элементами. Осуществляют сплавление материала втулки с материалом труб. Горячий стык подвергают радиальному обжиму на оправке с окончательным формированием внутренней поверхности стыка операцией дорнования. Это позволит получить качественный сварной шов без дефектов и околошовную зону с требуемыми структурой и механическими свойствами. 7 ил.

Способ образования стыковых сварных швов на трубах при производстве трубных шпилек, включающий подготовительные операции на соединяемых трубах к сварке, их сборку и аргонодуговую сварку неплавящимся электродом, отличающийся тем, что сборку труб выполняют, достигая контакта по торцам, симметрично контактной поверхности на внешней поверхности сопрягаемых концов труб размещают промежуточный элемент в виде втулки из присадочного материала, производят холодный обжим соединяемых элементов путем приложения радиального сжимающего усилия к внешней поверхности втулки, формируя контактное остаточное напряжение между соединяемыми элементами, выполняют сплавление материала втулки с материалом труб, после чего горячий стык подвергают радиальному обжиму на оправке с окончательным формированием внутренней поверхности стыка операцией дорнования, для чего после сплавления в полость, образуемую трубами, вводят дорн.

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Способ соединения деталей | 1979 |

|

SU967766A1 |

| Способ изготовления крутоизогнутого колена из трубной заготовки | 1991 |

|

SU1766556A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБОК | 0 |

|

SU239012A1 |

| Способ соединения двух параллельных труб У-образным коленом | 1925 |

|

SU9831A1 |

| DE 3938388 А, 23.05.1991 | |||

| JP 10216930 А, 18.08.1998 | |||

| JP 3189493 A, 19.08.1991. | |||

Авторы

Даты

2006-07-20—Публикация

2005-01-31—Подача