Изобретенме относится к химическим реакторам и может быть использовано для проведения химических процессов в жидких средах, сопровождающихся выделением газовой фазы, например для отгонки оксидов азота из азотнокислых солей тяжелых металлов.

Известен реактор, содержащий цилиндрический корпус с патрубками, с коаксиаль- но установленной циркуляционной трубой, снабженной усеченными конусами, установленными с внешней или с внутренней ее стороны. Одно из оснований конусов крепится к циркуляционной трубе, а другое свободно размещено между корпусом реактора

и трубой или внутри трубы, при этом труба снабжена газоотводными отверстиями, расположенными под линиями крепления конусов к циркуляционной трубе.

Однако известный реактор имеет слаборазвитую поверхность теплообмена и высокое гидравлическое сопротивление, что затрудняет циркуляцию жидкости и не позволяет интенсифицировать процессы, происходящие с большим поглощением теплоты, например процесс терморазложе- нмя азотнокислых солей тяжелых металлов

Известен также тепломассообменный аппарат, включающий корпус с рубашкой, внутри которого по высоте установлены по(Л 00 4

лые усеченные конуса, расположенные на расстоянии попарно навстречу друг другу меньшими основаниями. Боковая поверхность конусов выполнена из трубы, навитой по спирали, и снабжена ребрами, также установленными по спирали.

Однако использование этого аппарата для проведения химических процессов, протекающих с выделением газовой фазы, происходящим на теплообменных поверхностях, например для проведения процесса терморазложения азотнокислых солей тяжелых металлов, приводит к тому, что в верхней части аппарата газосодержание становится столь велико, что теплообмен- ные поверхности конусов оголяются и производительность аппарата уменьшается. Кроме того, известный аппарат является аппаратом идеального выстенения, что для описанного процесса, чаще всего проводимого в периодическом режиме, является не- рациональным, так как отсутствие циркуляции и смешения реакционной среды приводит к большому разбросу степени превращения (конверсии) по объему аппарата, т.е. к нерациональным затратам энергии и снижению качества продукта. Кроме того, в известном аппарате затруднено обслуживание при ремонте и чистке так как осмотр и очистка теплообменных поверхностей конусов возможна либо при полном демонтаже аппарат;, либо изнутри, что не всегда допустимо и возможно.

Целью изобретения является повышение производительности реактора за счет перераспределения газовой фазы и организации циркуляции жидкости и упрощение обслуживания при ремонте и чистке.

Поставленная цель достигается тем, что в химическом реакторе, предназначенном для проведения процессов терморазложения в жидких средах с выделением газовой фазы, включающем корпус с патрубками, внутри которого по высоте на расстоянии друг от друга установлены полые усеченные конуса, боковая поверхность которых выполнена из трубы, навитой по спирали и снабженной ребрами, также установленными по спирали, установлен центральный коллектор в виде вертикальной трубы, конуса установлены большим основанием вниз и присоединены меньшим основанием к коллектору, причем шаг навивки и диаметры оснований конусов выполнены так, что площадь проходного сечения межвиткового пространства не превышает площади свободного сечения реактора, ограниченного корпусом и большим основанием конуса.

Дополнительно для улучшения циркуляции жидкой фазы в реакторе диаметр большего основания вышестоящего конуса выполняют меньшим такового нижестоящего конуса. Для улучшения теплообмена газожидкостного потока с поверхностью конусов направление их навивки противоположно направлению спирали, по которой выполнены ребра.

Установка центрального коллектора в виде вертикальной трубы и присоединение

0 к нему меньших оснований конусов позволяет облегчить обслуживание при ремонте и чистке, так как эта конструкция соединяет все теплообменные элементы в единый блок типа елочки, который легко извлечь из реак5 тора после снятия крышки.

Установка конусов большим основанием вниз и выбор шага навивки и диаметра большого основания таким образом, что площадь проходного сечения межвиткового

0 пространства не превышает площади свободного сечения реактора, ограниченного корпусом и большим основанием конуса, позволяет организовать циркуляцию жидкой фазы в реакторе. Циркуляция обеспечи5 вается тем, что газ вместе с более теплой жидкостью, направляемый конусами, устремляется вверх и к оси аппарата, а более холодная свободная от газа жидкость опускается вниз в кольцевом пространстве

0 между корпусом и конусами. Ограничение площади проходного сечения межвиткового пространства не более площади свободного сечения аппарата между корпусом с большим основанием конуса обеспечивает

5 устойчивость циркуляции жидкости. В противном случае зона барботажа в поперечном сечении реактора больше зоны циркуляционного движения и реактор начинает работать как вытеснительный, что при0 водит к неравномерному ходу процесса и разбросу в степени превращения в разных точках реактора.

Уменьшение диаметра больших оснований конусов снизу вверх позволяет допол5 нительно стабилизировать циркуляцию жидкой фазы тем, что при этом в наиболее нагруженной по газу верхней зоне реактора увеличивается сечение циркуляционной зоны, что позволяет увеличить скорость цирку0 ляции жидкости и за счет этого несколько уменьшить объемное газосодержание (в соответствии с формулой Арманда газосодержание I зависит от скорости газа Wr и скорости жидкости Л/ж следующим образом

5Г- 0,833Wr / (Wr + Wx).

Кроме того, уменьшение диаметра конуса приводит к уменьшению его поверхности, и, следовательно, к уменьшению подводимого количества теплоты и снижению газовыделения в верхней зоне реактоpa no сравнению с нижними. Таким образом, этот конструктивный прием позволяет при том же количестве подводимой теплоты оптимизировать режим работы реактора,

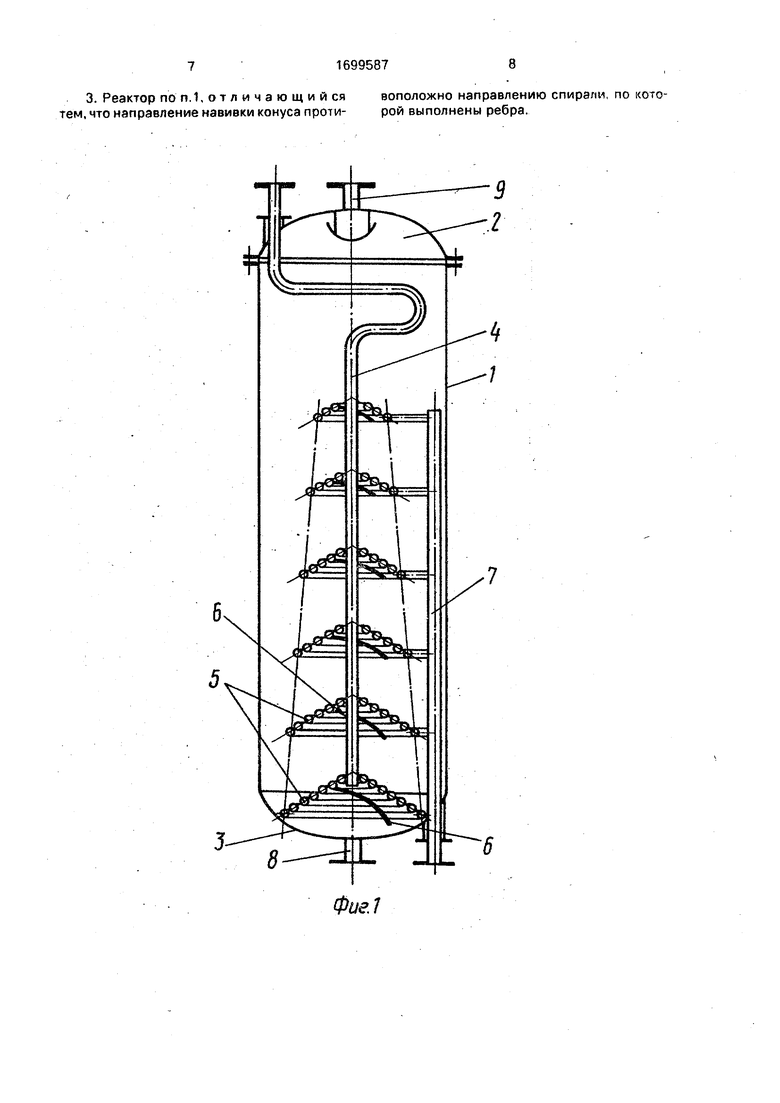

Выполнение навивки конусов в сторону, противоположную направлению спирали, по которой выполнены ребра, способствует поперечному обтеканию труб, из которых навиты конуса.

При этом улучшается теплообмен и повышается производительность реактора.

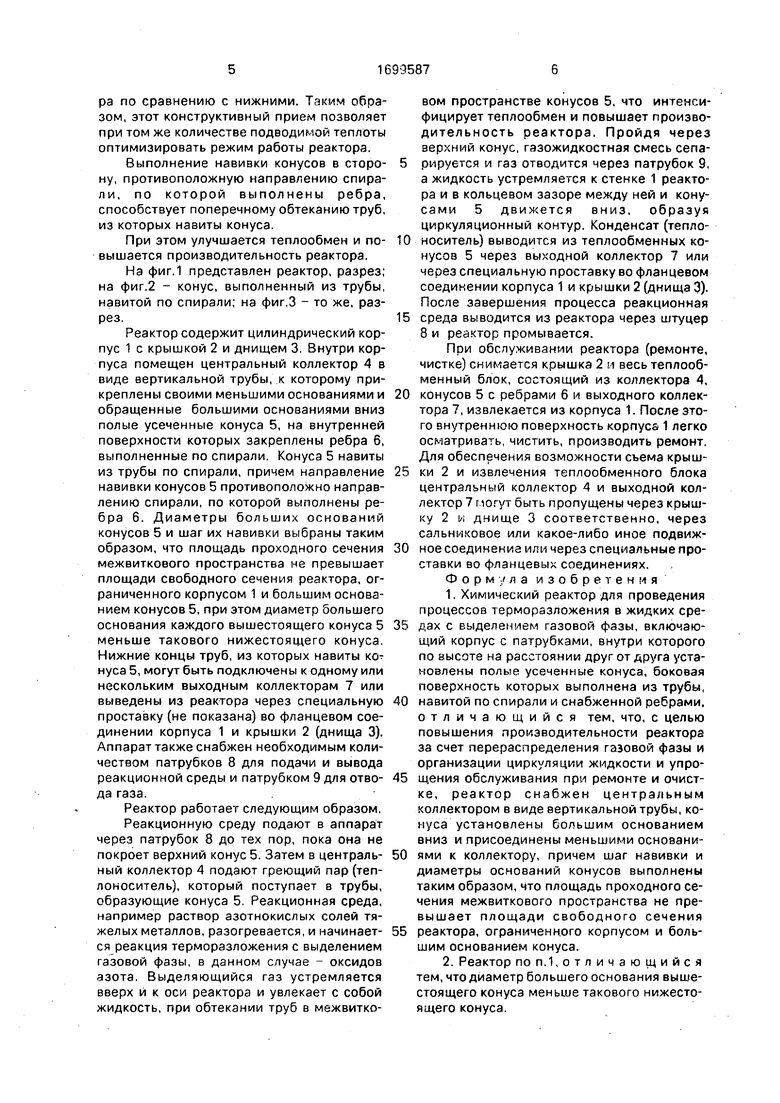

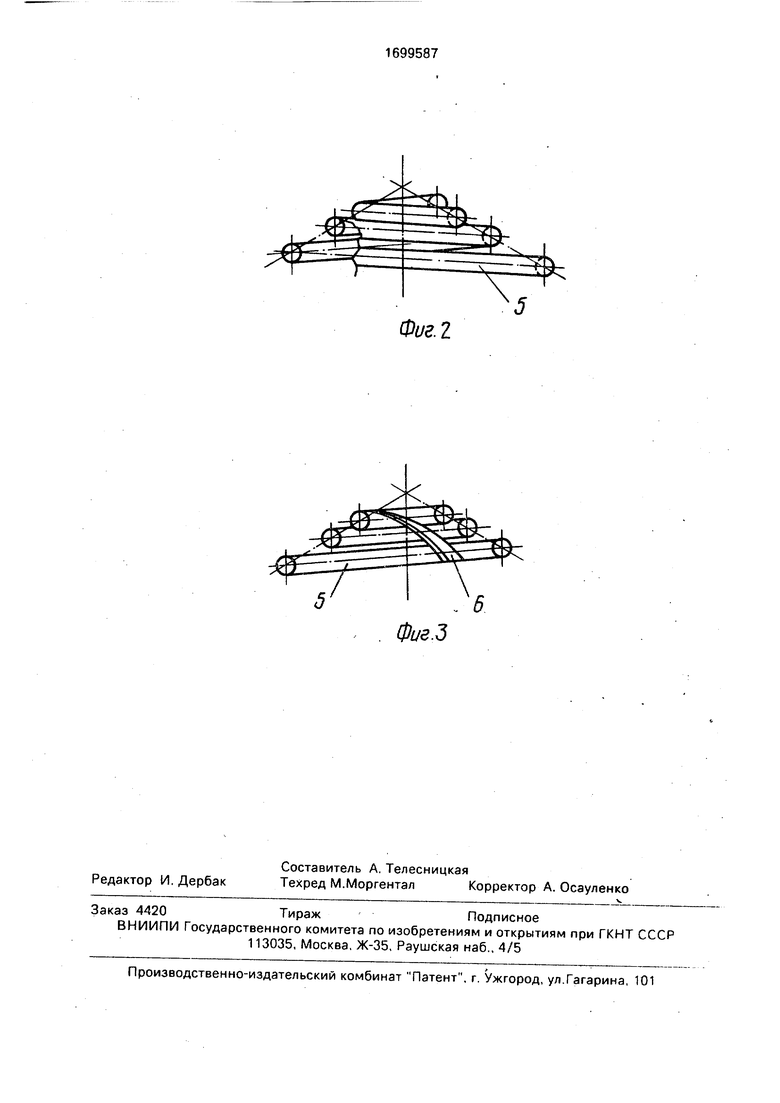

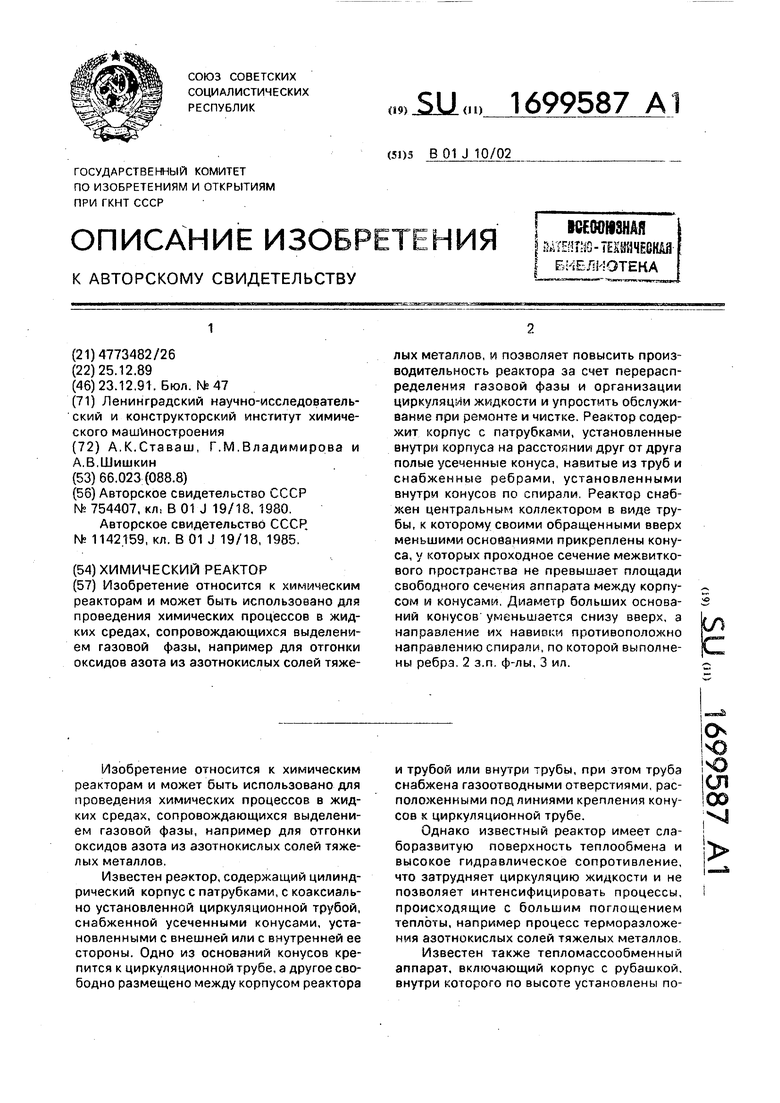

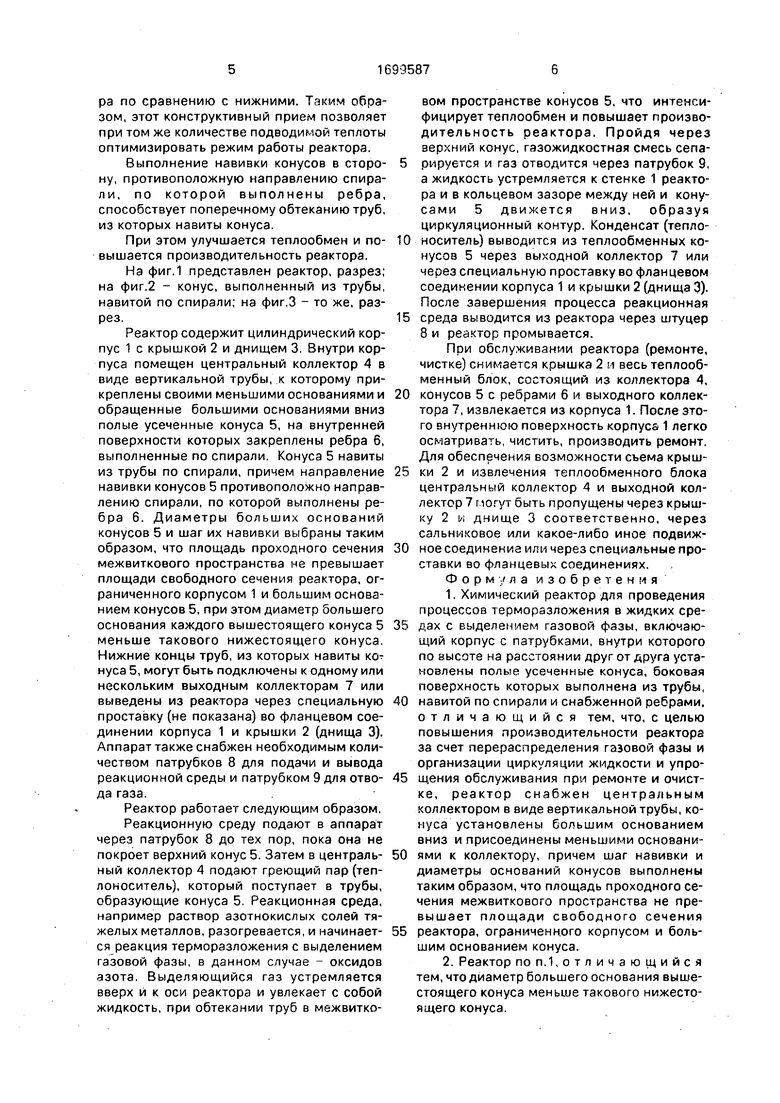

На фиг.1 представлен реактор, разрез; на фиг.2 - конус, выполненный из трубы, навитой по спирали; на фиг.З - то же, разрез.

Реактор содержит цилиндрический корпус 1 с крышкой 2 и днищем 3. Внутри корпуса помещен центральный коллектор 4 в виде вертикальной трубы, к которому прикреплены своими меньшими основаниями и обращенные большими основаниями вниз полые усеченные конуса 5, на внутренней поверхности которых закреплены ребра б, выполненные по спирали. Конуса 5 навиты из трубы по спирали, причем направление навивки конусов 5 противоположно направлению спирали, по которой выполнены ребра 6. Диаметры больших оснований конусов 5 и шаг их навивки выбраны таким образом, что площадь проходного сечения межвиткового пространства не превышает площади свободного сечения реактора, ограниченного корпусом 1 и большим основанием конусов 5, при этом диаметр большего основания каждого вышестоящего конуса 5 меньше такового нижестоящего конуса. Нижние концы труб, из которых навиты конуса 5, могут быть подключены к одному или нескольким выходным коллекторам 7 или выведены из реактора через специальную проставку (не показана) во фланцевом соединении корпуса 1 и крышки 2 (днища 3). Аппарат также снабжен необходимым количеством патрубков 8 для подачи и вывода реакционной среды и патрубком 9 для отвода газа.

Реактор работает следующим образом,

Реакционную среду подают в аппарат через патрубок 8 до тех пор, пока она не покроет верхний конус 5. Затем в центральный коллектор 4 подают греющий пар (теплоноситель), который поступает в трубы, образующие конуса 5. Реакционная среда, например раствор азотнокислых солей тяжелых металлов, разогревается, и начинается реакция терморазложения с выделением газовой фазы, в данном случае - оксидов азота. Выделяющийся газ устремляется вверх и к оси реактора и увлекает с собой жидкость, при обтекании труб в межвитковом пространстве конусов 5, что интенсифицирует теплообмен и повышает производительность реактора. Пройдя через верхний конус, газожидкостная смесь сепа5 рируется и газ отводится через патрубок 9, а жидкость устремляется к стенке 1 реактора и в кольцевом зазоре между ней и конусами 5 движется вниз, образуя циркуляционный контур. Конденсат (тепло0 носитель) выводится из теплообменных конусов 5 через выходной коллектор 7 или через специальную проставку во фланцевом соединении корпуса 1 и крышки 2 (днища 3). После завершения процесса реакционная

5 среда выводится из реактора через штуцер 8 и реактор промывается.

При обслуживании реактора (ремонте, чистке) снимается крышка 2 и весь теплооб- менный блок, состоящий из коллектора 4,

0 конусов 5 с ребрами б и выходного коллектора 7, извлекается из корпуса 1. После этого внутреннюю поверхность корпуса 1 легко осматривать, чистить, производить ремонт, Для обеспечения возможности съема крыш5 ки 2 и извлечения теплообменного блока центральный коллектор 4 и выходной коллектор 7 могут быть пропущены через крышку 2 и днище 3 соответственно, через сальниковое или какое-либо иное подвиж0 ное соединение или через специальные про- ставки во фланцевых соединениях. Форм /ла изобретения

1,Химический реактор для проведения процессов терморазложения в жидких сре5 дах с выделением газовой фазы, включающий корпус с патрубками, внутри которого по высоте на расстоянии друг от друга установлены полые усеченные конуса, боковая поверхность которых выполнена из трубы,

0 навитой по спирали и снабженной ребрами, отличающийся тем, что, с целью повышения производительности реактора за счет перераспределения газовой фазы и организации циркуляции жидкости и упро5 щения обслуживания при ремонте и очистке, реактор снабжен центральным коллектором в виде вертикальной трубы, конуса установлены большим основанием вниз и присоединены меньшими основани0 ями к коллектору, причем шаг навивки и диаметры оснований конусов выполнены таким образом, что площадь проходного сечения межвиткового пространства не превышает площади свободного сечения

5 реактора, ограниченного корпусом и большим основанием конуса.

2.Реактор по п.1, отличающийся тем, что диаметр большего основания вышестоящего конуса меньше такового нижестоящего конуса.

3. Реактор по п. 1,отличающий ся воположно направлению спирали, по кото- тем, что направление навивки конуса проти- рой выполнены ребра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1983 |

|

SU1142159A1 |

| Устройство погружного горения | 2022 |

|

RU2782918C1 |

| Реактор | 1981 |

|

SU1012966A1 |

| Газожидкостной реактор | 1987 |

|

SU1560302A1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| Химический реактор | 1989 |

|

SU1632493A1 |

| РЕАКТОР КАТАЛИТИЧЕСКОЙ ПЕРЕГРУППИРОВКИ | 2012 |

|

RU2505352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185363C2 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| АППАРАТ ПОГРУЖНОГО ГОРЕНИЯ ДЛЯ ВЫПАРИВАНИЯ РАСТВОРОВ МИНЕРАЛЬНЫХ СОЛЕЙ | 2014 |

|

RU2597086C2 |

Изобретение относится к химическим реакторам и может быть использовано для проведения химических процессов в жидких средах, сопровождающихся выделением газовой фазы, например для отгонки оксидов азота из азотнокислых солей тяжелых металлов, и позволяет повысить производительность реактора за счет перераспределения газовой фазы и организации циркуляции жидкости и упростить обслуживание при ремонте и чистке. Реактор содержит корпус с патрубками, установленные внутри корпуса на расстоянии друг от друга полые усеченные конуса, навитые из труб и снабженные ребрами, установленными внутри конусов по спирапи. Реактор снабжен центральным коллектором в виде трубы, к которому своими обращенными вверх меньшими ОСНОЁЗНИЯМИ прикреплены конуса, у которых проходное сечение межвитко- вого пространства не превышает площади свободного сечения аппарата между корпусом и конусами. Диаметр больших оснований конусов уменьшается снизу вверх, а направление их навиоки противоположно направлению спирали, по которой выполнены ребра. 2 з.п, ф-лы, 3 ил. СП

Фие.1

6

Фиг. 2

Фие.З

| Авторское свидетельство СССР № 754407, кл: В 01J 19/18, 1980 | |||

| Авторское свидетельство СССР | |||

| Реактор | 1983 |

|

SU1142159A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1989-12-25—Подача