Изобретение относится к деревооб- рабатывающей промышленности и может быть использовано для сортирования щепыг стружки, опилок и других измель ченных древесных материалов„

Цель изобретения повышение выхода кондиционной фракции измельченч- ного древесного материала за счет

сокращения его потерь и интенсификации процесса сортирования.

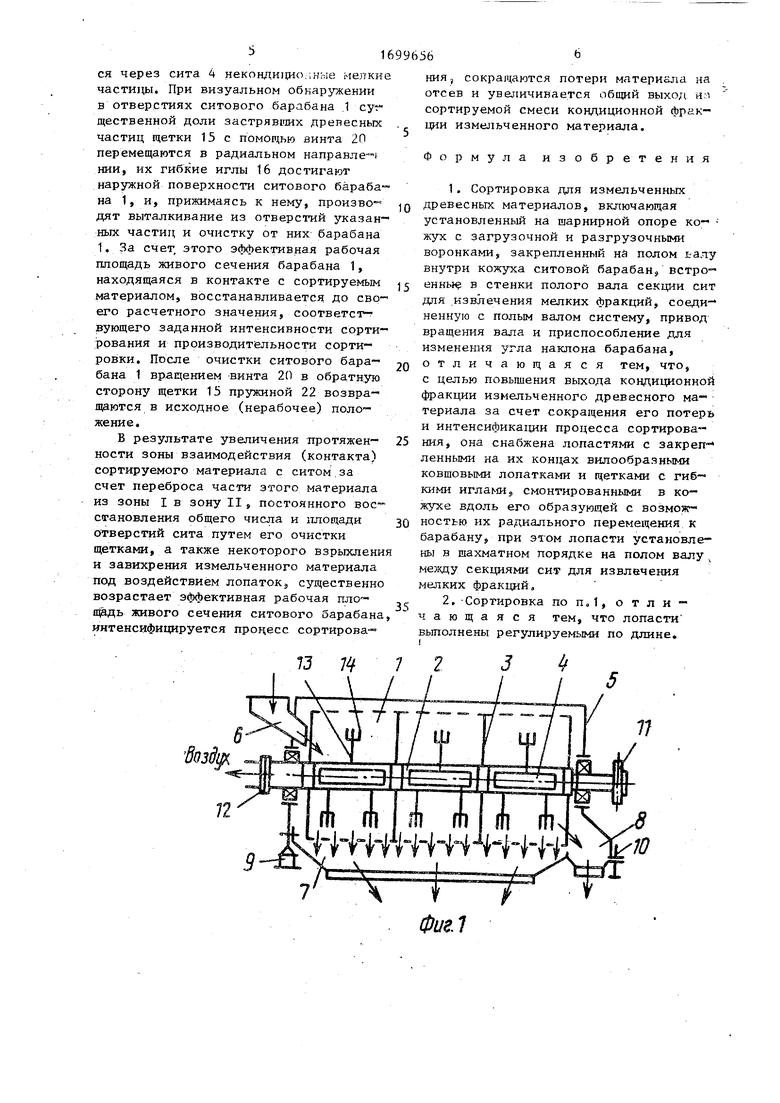

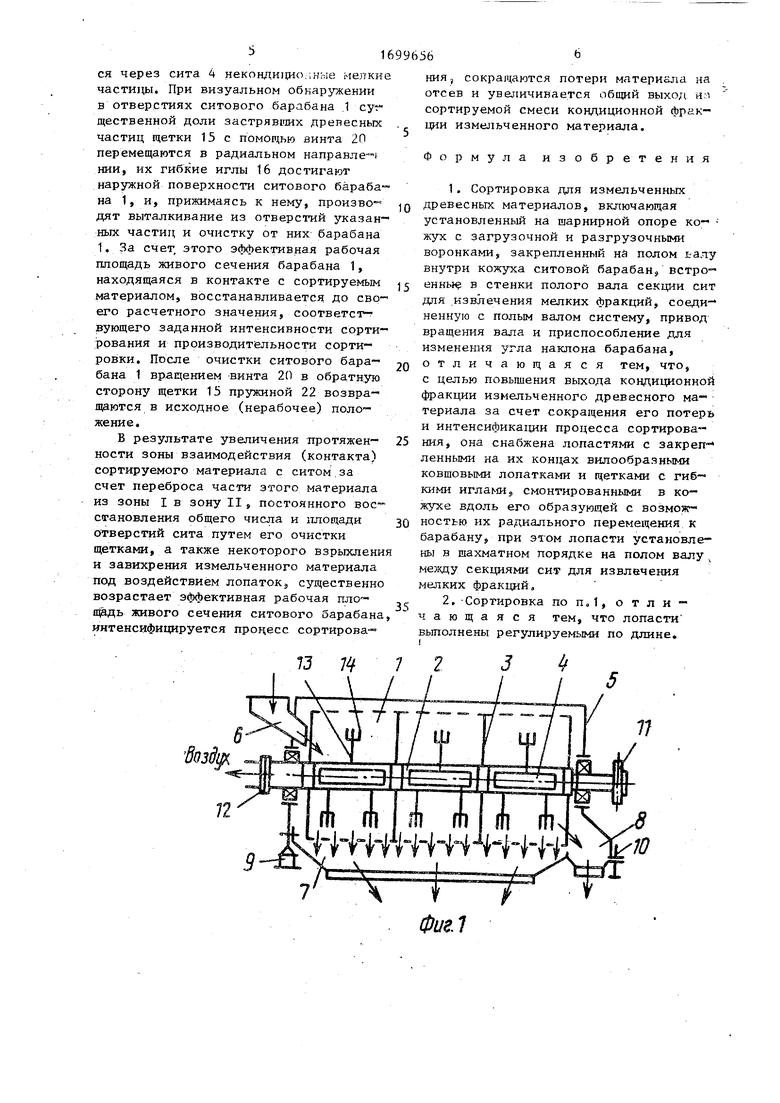

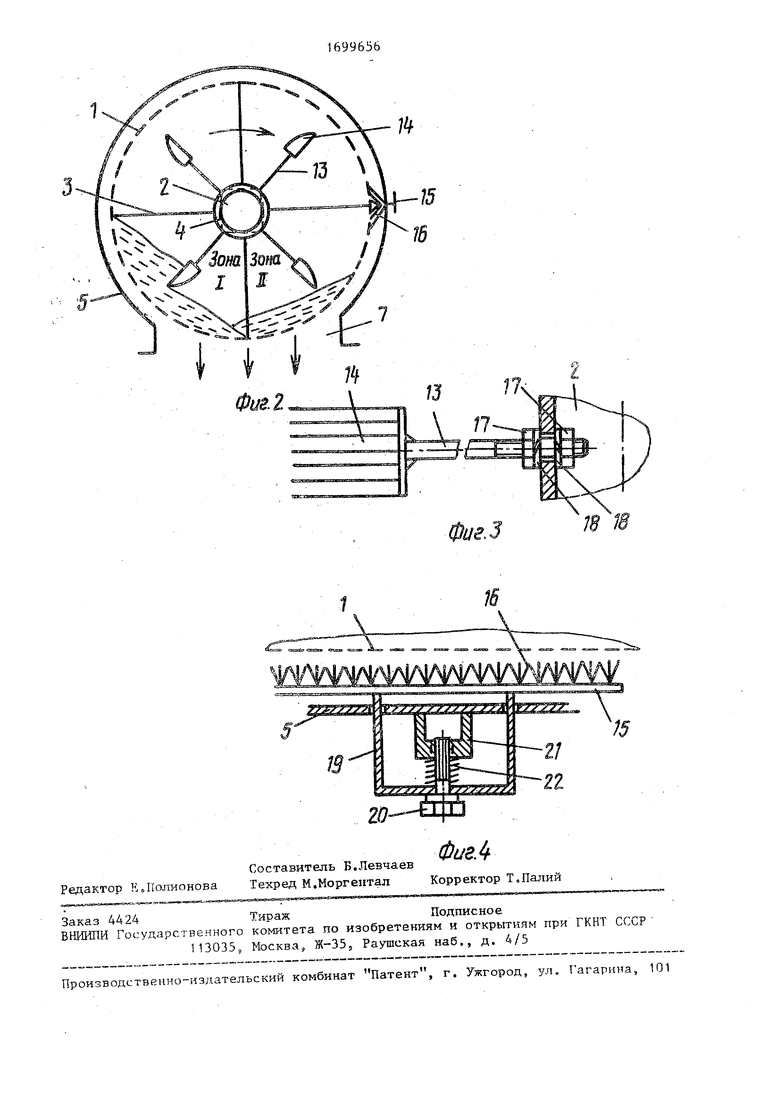

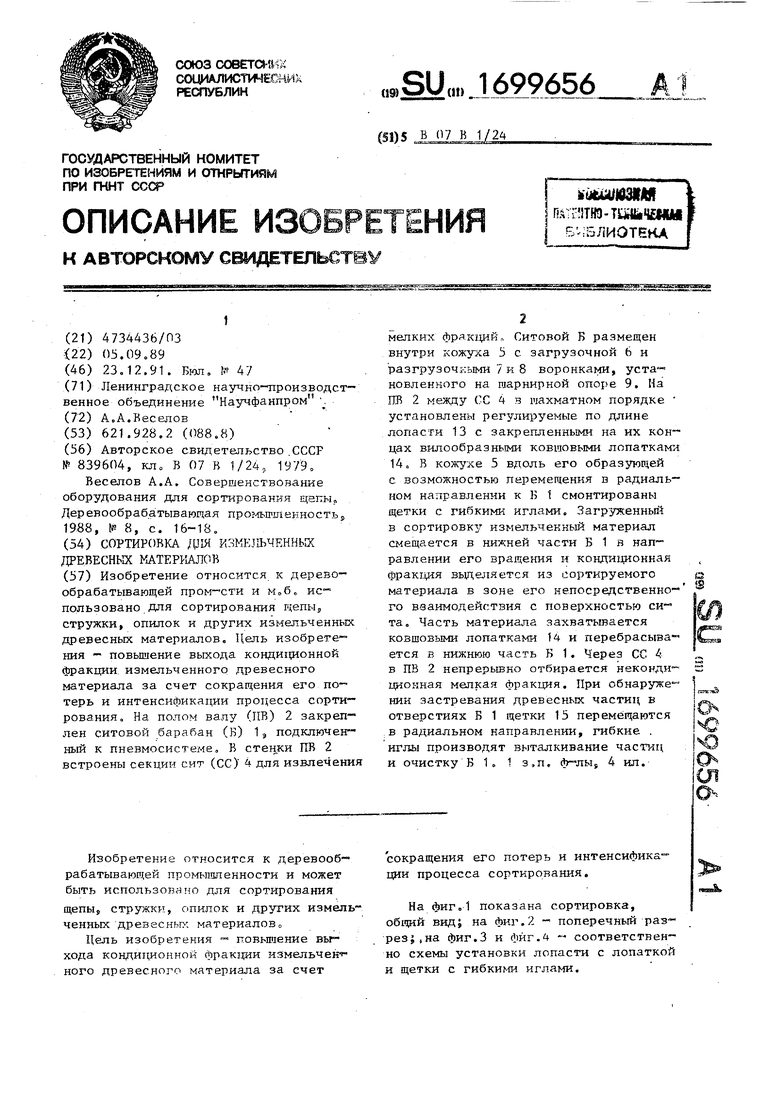

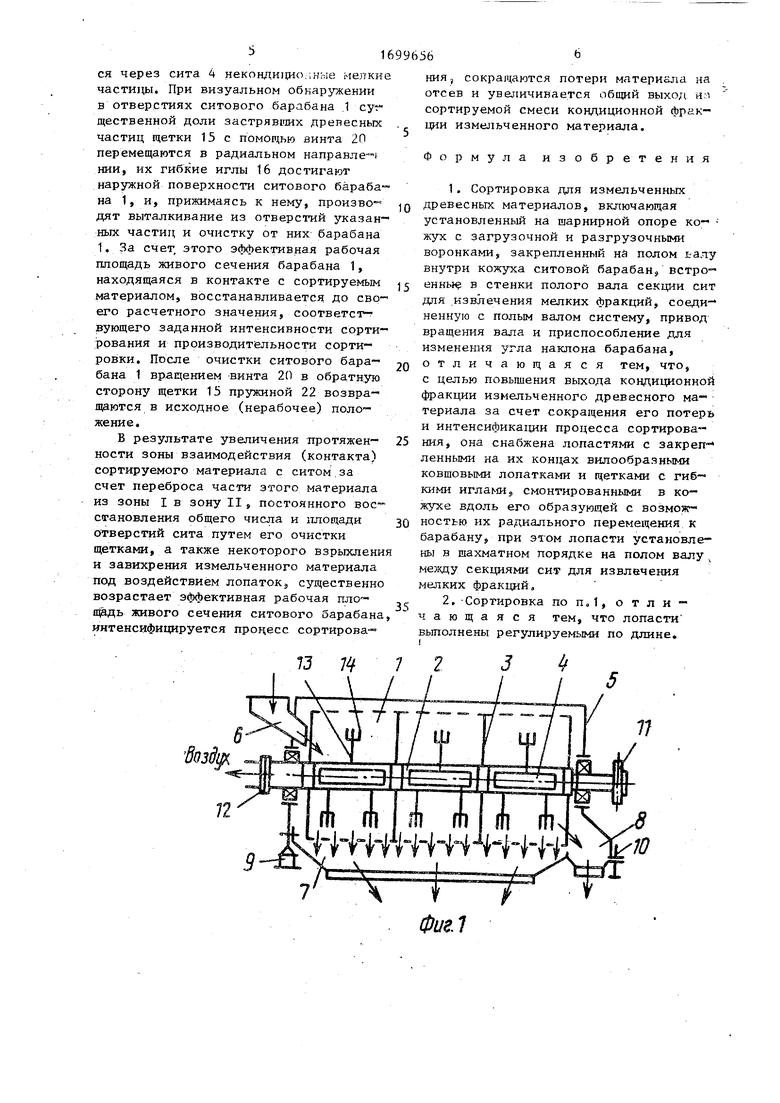

На фиг.1 показана сортировка, общий видЈ на фиг.2 - поперечный разрез;, на фиг.З и фиг.4 соответственно схемы установки лопасти с лопаткой и щетки с гибкими иглами.

Сортировка для измельченных дре- ; весньгх материалов состоит из вращающегося барабана 1, закрепленного на полом валу 2 с помощью спиц 3, встроенных в стенки полого вала 2 секций сит 4 для извлечения некондиционной мелкой фракции, кожуха 5 с загрузочной 6 и разгрузочными / и 8 воронками

направляется либо на доизмельчение, оибо во вторичные отходы. Одновременно с первыми двумя фракциями в хода процесса из исходного измерь шккого материала через сито 4 в вару 2 непрерывно отбирается и по грубоиро воду, соединенному через лабиринтную муфту 12с полым валом 2, направляет-

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОРТИРОВАНИЯ ЩЕПЫ | 1995 |

|

RU2085303C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОНДИЦИОННОГО ДРЕВЕСНОГО СЫРЬЯ | 1991 |

|

RU2047399C1 |

| Сортировка для волокнистых суспензий | 1979 |

|

SU863738A2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОДГОТОВКИ ИЗМЕЛЬЧЕННОГО СЫРЬЯ | 1990 |

|

RU2006296C1 |

| Сортировка волокнистой суспензии | 1984 |

|

SU1183591A1 |

| Сортировка волокнистой суспензии | 1979 |

|

SU874815A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВАНИЯ ВОЛОКНИСТОЙ МАССЫ | 1993 |

|

RU2061812C1 |

| Сепаратор пневмоситовой | 1983 |

|

SU1117087A1 |

| Закрытая сортировка для волокнис-ТОй МАССы | 1979 |

|

SU804744A1 |

| Сортировка для волокнистой массы | 1982 |

|

SU1193194A1 |

Изобретение относится к деревообрабатывающей пром-сти и Моб„ использовано для сортирования цепы, стружки, опилок и других измельченных древесных материалов. Цель изобретения - повышение выхода кондиционной фракции измельченного древесного материала за счет сокращения его потерь и интенсификации процесса сортирования. На полом валу (IIB) 2 закреплен ситовой барабан (Б) 1, подключен- ный к пневмосистеме, В стенки ПВ 2 встроены секции сит (СС) 4 для извлечения 2 мелких фрякций. Ситовой Б размещен внутри кожуха 5 с загрузочной b и разгрузочными 7 и 8 воронками, уста- новленкого на шарнирной опоре 9. На ПВ 2 между ГС 4 ч шахматном порядке установлены регулируемые по длине лопасги 13 с закрепленными на их концах вилообразными ковшовыми лопатками 14 В кожухе 5 вдоль его образующей с возможностью перемещения в радиальном направлении к Б 1 смонтированы щетки с гибкими иглами. Загруженный в сортировку измельченный материал смещается в нижней части Б 1 в направлении его вращения и кондиционная фракция выделяется из сортируемого материала в зоне его непосредственно- го взаимодействия с поверхностью сита. Часть материала захватывается ковшовыми лопатками 14 и перебрасывается в нижнюю часть Б 1. Через СС 4 в ПВ 2 непрерывно отбирается некондиционная мелкая фракция. При обнаруже-- нии застревания древесных частиц в отверстиях Б 1 щетки 15 перемещаются в радиальном направлении, гибкие . иглы производят выталкивание частиц и очистку Б 1. 1 з.п. ф-лы8 4 ил. I

соответственно для кондиционной и не- Q ся во вторичные отходы некондиционная

кондиционной крупной фракций, установленного на шарнирной опоре 9, приспособление для изменения угла наклона барабана в виде подъемно-винтового механизма 10 и привода 11 вращения 15 вала 2, Полый вал 2 соединен с пнев- мосистемой посредством лабиринтной муфты 12.

На полом валу 2 между секциями

мелкая фракция материала. При этом, если необходимо изменить производительность сортировки, т.е. ускорить или замедлить скорость прохождения материала вдоль барабана 1 с помощью механизма 10 и шарнирной опоры 9 осуществляется подъем или опускание барабана 1, благодаря чему изменяется в необходимых пределах угол его

сит 4 в шахматном порядке установлены 2Q наклона. Если необходимо изменить

.регулируемые по длине лопасти 13, которые имеют по концам вилообразные ковшовые лопатки 14. К кожухе 5 вдоль его образующей с возможностью перемещения в радиальном направлении к ба- 25 рабану 1 смонтированы щетки 15 с гибкими иглами 16. Лопасти 13 для регулирования их длины, следовательно, и положения лопаток 14 в радиальном направлении, на втором своем конце ,() имеют винтовую нарезку и гаечную пару 17 со стопорными лайбами 189 фикси- рующими и зажимающими лопасть 13 в стенках полого вала 2, Щетки 15 с гибкими иглами 16 для их перемещения

35

количество отделяемой из материала некондиционной мелкой фракции, то этого либо изменяется скорость воз духа в трубопроводе, соединенном с валом 2, либо закрывается или откр вается часть секций сит 4 в полом валу 2.

Загруженный в сортировку измель ченный материал в ходе сортировани смещается в нижней части барабана в направлении его вращения и конди ционная фракция выделяется из сорт руемого материала только в зоне ег непосредственного взаимодействия (контакта) с поверхностью сита (зо на I). Часть материала, не участву щего в этом взаимодействии и наход щегося ближе к оси вращения, захва вается вилообразными ковшовыми лоп ками 14, закрепленными на концах л пастей 13, и со скоростью их враще перебрасывается в нижнюю часть бар бана 1 к началу указанной зоны взаимодействия (зона II) . При этом регулируя длину лопастей 13 с помо гаечной пары 17, изменяется на нео ходимую величину положение лопаток 14 в радиальном направлении, а, сл довательно, увеличивается или умен шается объем захватываемого ими ма риала и величина эффективной рабоч площади живого сечения ситового ба бана 1. Благодаря тому, что эта часть сортируемого материала с помощью вилообразных лопаток 14 при указанной переброске из зоны 1 в з ну II взрыхляется и приводится во взветенное состояние, из него знач тельно лучше захватываются и удаля

в радиальном направлении относительно наружной поверхности ситового бараба- на 1 снабжены скобками 19 и винтами 209 а кожух 5 имеет опорную втулку 21 с винтовой нарезкой под винт 20. Лпя отвода щеток 15 от барабана 1 в исходное положение служит пружина 22, охватывающая винт 20 и опирающаяся одним концом в скобу 19 и другим - во втулку 21.

Сортировка работает следующим образом.

При включении сортировки измельченный древесный материал через воронку 6 поступает во вращающийся ситовой барабан 1 и по мере продвижения вдоль него сортируется так, что кондиционная фракция проходит сквозь отверстия барабана 1 и через разгрузочную воронку 7 направляется в соответствующую емкость готового матери- ала„ Некондиционная крупная фракция i материала при этом проходит вдоль всего барабана 1 и через ВОРОНКХ, 8

мелкая фракция материала. При этом, если необходимо изменить производительность сортировки, т.е. ускорить или замедлить скорость прохождения материала вдоль барабана 1 с помощью механизма 10 и шарнирной опоры 9 осуществляется подъем или опускание барабана 1, благодаря чему изменяется в необходимых пределах угол его

5 ()

5

0

5

0

5

количество отделяемой из материала некондиционной мелкой фракции, то для этого либо изменяется скорость воздуха в трубопроводе, соединенном с валом 2, либо закрывается или открывается часть секций сит 4 в полом валу 2.

Загруженный в сортировку измельченный материал в ходе сортирования смещается в нижней части барабана 1 в направлении его вращения и кондиционная фракция выделяется из сортируемого материала только в зоне его непосредственного взаимодействия (контакта) с поверхностью сита (зона I). Часть материала, не участвую- щего в этом взаимодействии и находящегося ближе к оси вращения, захватывается вилообразными ковшовыми лопатками 14, закрепленными на концах лопастей 13, и со скоростью их вращения перебрасывается в нижнюю часть барабана 1 к началу указанной зоны взаимодействия (зона II) . При этом9 регулируя длину лопастей 13 с помощью гаечной пары 17, изменяется на необходимую величину положение лопаток 14 в радиальном направлении, а, следовательно, увеличивается или уменьшается объем захватываемого ими материала и величина эффективной рабочей площади живого сечения ситового барабана 1. Благодаря тому, что эта часть сортируемого материала с помощью вилообразных лопаток 14 при указанной переброске из зоны 1 в зону II взрыхляется и приводится во взветенное состояние, из него значительно лучше захватываются и удаляют

1

ся через сита 4 некондицио н-ie мелки частицы. При визуальном обнаружении в отверстиях ситового барабана 1 cyt- щественной доли застрявших древесных частиц щетки 15 с помощью винта 20 перемещаются в радиальном направле™1 нии, их гибкие иглы 16 достигают наружной поверхности ситового барабана 1, и, прижимаясь к нему, производят выталкивание из отверстий указанных частиц и очистку от них барабана 1. За счет этого эффективная рабочая площадь живого сечения барабана 1, находящаяся в контакте с сортируемым материалом, восстанавливается до своего расчетного значения, соответствующего заданной интенсивности сортирования и производительности сортировки. После очистки ситового барабана 1 вращением винта 20 в обратную сторону щетки 15 пружиной 22 возвращаются в исходное (нерабочее) положение.

В результате увеличения протяженности зоны взаимодействия (контакта) сортируемого материала с ситом за счет переброса части этого материала из зоны I в зону II, постоянного восстановления общего числа и площади отверстий сита путем его очистки

щетками, а также некоторого взрыхления и завихрения измельченного материала под воздействием лопатокэ существенно возрастает эффективная рабочая площадь живого сечения ситового барабана, интенсифицируется процесс сортирова-

ния, сокращаются потери материала, на отсев и увеличивается общий выход rfi сортируемой смеси кондиционной фракции измельченного материала.

Формула изобретения

0

5

0

5

0

5

с целью повышения выхода кондиционной фракции измельченного древесного материала за счет сокращения его потерь и интенсификации процесса сортирования, она снабжена лопастями с закреп-1 ленными на их концах вилообразными ковшовыми лопатками и щетками с гибкими иглами9 смонтированными в кожухе вдоль его образующей с возможностью их радиального перемещения к барабану, при этом лопасти установлены в шахматном порядке на полом валу % между секциями сит для извлечения мелких фракций,

77

Фиг. 1

ft

| Барабанный грохот | 1979 |

|

SU839604A1 |

| Веселов А.А | |||

| Совершенствование оборудования для сортирования щепы Деревообрабатывающая промышленность, 1988, № 8, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-12-23—Публикация

1989-09-05—Подача