Изобретение относится к металлургической промышленности, в частности к области производства сварных труб большого диаметра.

Цель изобретения - снижение расхода металла труб путем повышения качества начального участка шва и уменьшение обрези переднего конца труб.

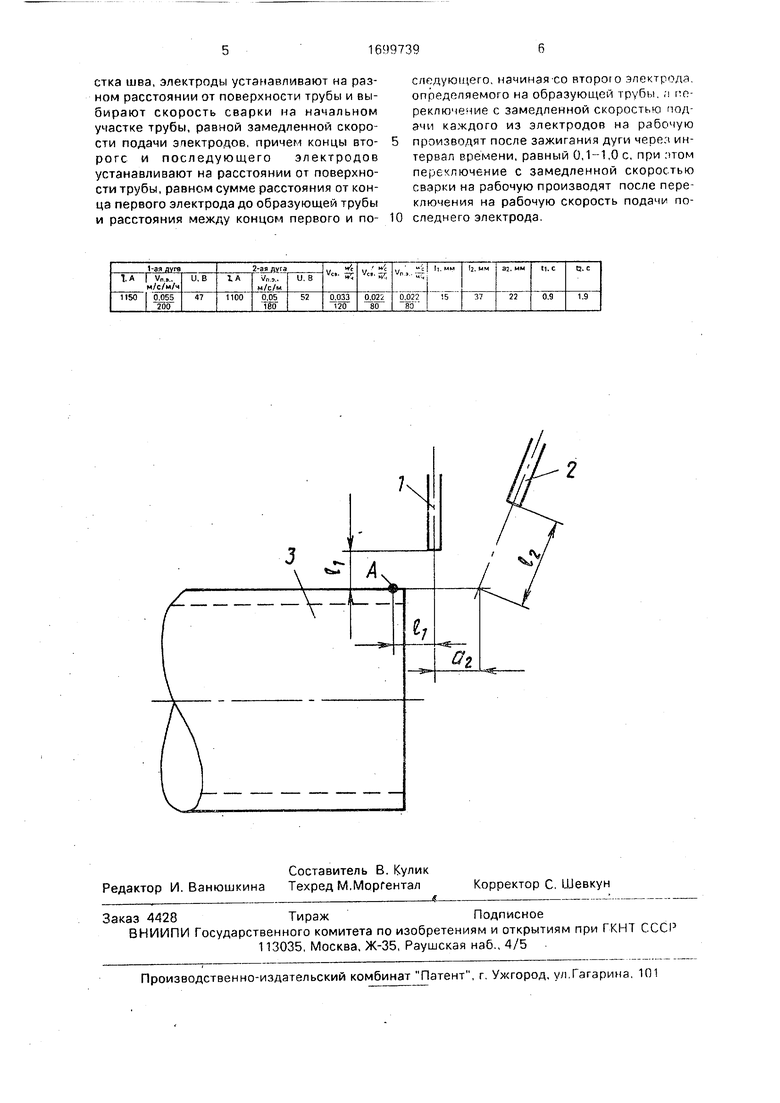

На чертеже представлена схема способа сварки.

Способ осуществляется следующим образом.

Перед началом сварки электроды 1 и 2 выставляют на расстояниях И и 2 от поверхности трубы 3 соответственно, В момент включения подачи электродов 1 и 2 с замедленной скоростью УПэ труба 3 движется также с замедленной скоростью VTp Vn.3. За время ti от момента включения подачи конец электрода 1 пройдет расстояние h и коснется в точке А поверхности трубы 3, которая за этот период времени также пройдет путь, равный И. Таким образом, зажигание дуги электрода 1 произойдет в точке А.

Если расстояние от конца электрода 2 до поверхности трубы 3 будет составлять 2 И Э2, где 32 - расстояние между концами электродов 1 и 2 в момент одновременного касания ими поверхности трубы 3, то он встретится с трубой 3 в точке А.

После касания электродом 1 поверхности трубы 3 и зажигания дуги происходит

о о о

VI

W

о

обгорание конца электрода и увеличение дугового промежутка. Поскольку скорость подачи электрода замедлена и не соответствует установленному значению напряжения холостого хода источника сварочного тока, длина дуги будет увеличиваться, а сварочный ток падать до полного обрыва дуги, Переключение с замедленной скорости подачи электрода на рабочую необходимо про- извести в период горения дуги, а промежуток времени от момента зажигания дуги до ее обрыва зависит от степени уменьшения скорости подачи электрода и режима сварки. Экспериментально установлено, что при рекомендуемом уменьшении скорости подачи электрода до 0,3-0,7 ее рабочего значения и в диапазоне режимов, применяемых при многодуговой сварке груб, время от момента касания электродом поверхности трубы и зажигания дуги до переключения с замедленной скорости подачи электрода на рабочую должно лежать в пределах 0,1-1,0 с. При переключении на рабочую скорость подачи раньше, чем через 0,1 с после касания электродом поверхности трубы, надежность устойчивого зажига- ния падает даже при значительном замедлении скорости подачи (Vn.s/ 0,.э.) и большом значении сварочного тока (1св 1300-1500 А). При переключении на рабочую скорость подачи позже, чем через 1,0 с после касания электродом поверхности трубы, вероятность обрыва дуги резко возрастает даже при малом замедлении скорости подачи (Уп.э/ 0,7УПэ.) и высоком рабочем падении напряжения на дуге (U 50-55 В).

Таким образом, переключение с замедленной скорости подачи электрода 1 на рабочую следует производить через (г-.т- +

Vn.s. 2 ,

+0,1...1,0), а с электрода 2 - через (Vn.3

после включения их подачи.

и -г-тг- - промежутки вреVn э.

+(0,1...1,0) с Здесь Э

мени, необходимые для того, чтобы электро- ды достигли поверхности трубы из исходного положения.

Способ можно осуществлять при любом количестве электродов, например при трех- дуговой и четырехдуговой сварке. При этом перед сваркой концы второго и последующих электродов должны быть выставлены на расстояниях от поверхности трубы, равных ь It + ап. где If, расстояние по оси п-го электрода от его конца до поверхности трубы, ап - расстояние от конца n-го электрода до конца первою п гродз на поверхности

0

5

0

5

0

5

0

5

0

5

трубы. Переключение с замедленной скорости подачи каждого из электродов на рабочую производят в этом случае через

+ () с после включения подачи

электродов, где v n э - скорость замедленной подачи электродов.

При этом зажигание всех дуг происходит в одной точке на поверхности трубы, что позволяет при любом количестве дуг по- пучить заданные геометрические параметры шва на очень малом расстоянии от его начала. Кроме того, второй и последующие электроды осуществляют электрический контакт не с холодным металлом, иногда покрытым окалиной и ржавчиной, а с жидким металлом сварочной ванны, образованной при зажигании дуг предшествующих электродов, что повышает до 100% вероятность зажигания дуг при первом контакте.

Замедление скорости сварки на начальном участке способствует надежности з.чжи- гания дуг и, кроме того, в еще большей степени уменьшает начальный участок шва, на котором его размеры не соответстпуют требованиям. Переключение с замедленной скорости сварки на рабочее значение следует производить не ранее, чем будет произведено переключение последнего электрода на рабочую скорость подачи. В противном случае не будет обеспечено зажигание всех электродов в одной точке трубы и будет увеличен некачественный участок шва, подлежащий обрезке.

Пример. Проводили сварку труб с толщиной стенки 12 мм на стане наружной сварки .

Режим двухдуговой сварки труб и параметры, определяющие начало процесса сварки, приведены в таблице.

Расстояния И и h обеспечивались реверсом электродов при окончании сварки предыдущей трубы.

Предлагаемый способ позволяет уменьшить длину начального участка шва, подлежащего обрезке в среднем с 70-90 до 30-40 мм.

Формула изобретения Способ многодуговой сварки плавящимися электродами, при котором в начале процесса сварки электроды одновременно подают с замедленной скоростью, а после зажигания дуг увеличивают скорость подачи электродов до рабочих значений, отличающийся тем, что, с целью снижения расхода металла при сварке труб из леродистых и низколегированных сталей путем повышения качества начального участка шва, электроды устанавливают на разном расстоянии от поверхности трубы и выбирают скорость сварки на начальном участке трубы, равной замедленной скорости подачи электродов, причем концы второго и последующего электродов устанавливают на расстоянии от поверхности трубы, равном сумме расстояния от конца первого электрода до образующей трубы и расстояния между концом первого и по

следующего, начиная-со второго электрода, определяемого на образующей трубы. ; переключение с замедленной скоростью подачи каждого из электродов на рабочую производят после зажигания дуги черел интервал времени, равный 0,1-1,0 с, при перечлючение с замедленной скоростью сварки на рабочую производят после переключения на рабочую скорость подачи последнего электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| Способ сварки продольного шва труб большого диаметра | 1986 |

|

SU1428557A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 2005 |

|

RU2293001C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| Способ многодуговой сварки | 1976 |

|

SU689800A1 |

| СПОСОБ ЗАЖИГАНИЯ ДУГИ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ С КОМБИНИРОВАНИЕМ ЭТАПОВ МЯГКОГО И ГОРЯЧЕГО ПУСКОВ | 2010 |

|

RU2467845C2 |

| СПОСОБ ЗАЖИГАНИЯ ДУГИ С КОНТРОЛИРУЕМЫМ ПРИЛИПАНИЕМ ЭЛЕКТРОДА ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ | 2004 |

|

RU2270080C1 |

| Способ автоматической дуговой сварки | 1986 |

|

SU1329933A1 |

| Способ многодуговой сварки под флюсом | 1988 |

|

SU1532230A1 |

Изобретение относится к металлургической промышленности, в частности к производству сварных труб большого диаметра. Цель изобретения - снижение расхода металла труб из малоуглеродистых и низколегированных сталей путем повышения качества начального участка шва При многодуговой сварке плавящимися электродами в начале процесса сварки электроды устанавливают на разном расстоянии от поверхности трубы и подают их одновременно с замедленной скоростью. Скорость сварки на начальном участке трубы выбирают равной замедленной скорости подачи электродов, а после зажигания всех дуг скорость сварки увеличивают до рабочих значений. При этом перед началом сварки концы второго и последующего электродов устанавливают на расстоянии от поверхности трубы, равном сумме расстояния от конца первого электрода до поверхности трубы и расстояния между первым и последующим электродами. Переключение с замедленной скорости подачи каждого из электродов на рабочую производят через 0,1-1,0 с после зажигания дуги. Осуществление способ.з позволяет уменьшить длину начального шва, подлежащего обрезке в два раза. 1 ип., 1 табл. сл С

| Технология электрической сварки металлов и сплавов плавлением | |||

| / Под ред | |||

| Б.Е.Патона, 1974, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-23—Публикация

1989-07-24—Подача