Изобретение относится к машиностроению, а частности к сварным, клееным, паяным соединениям разнородных материалов либо к изделиям, полученным путем наплавки, напыления и др., работающих в условиях вибрации, усталостного разрушения, корро- зионно-механического нагружения, а также при хрупком разрушении под действием статической нагрузки.

Известен способ повышения вибропрочности соединения, заключающийся в том, что при соединении разнородных материалов .встык, угол разделки выполняют тупым на материале, имеющем более высокие характеристики упругости. Условие, что ОН +GS 180°, ограничивает возможность данного способа (он и ai - углы соответственно более твердого и мягкого по свойствам материала).

Известен способ повышения вибро- прочности соединений, заключающийся в том, что для получения малонапряженного состояния в поверхностной зоне соединения углы разделки соединяемых материалов в краевой зоне стыка выполняют из условия

«1 90°,

02 Ј 94,29° - 4,829°(E2/Ei) + +0,236°(E2/Ei)2 - 0,00650(E2/Ei). причем Ei Е2,

где Ei, E2 - модули упругости соединяемых материалов;

on. G-2 углы между поверхностью соединения и внешней поверхностью сосгавт Л

ного элемента со стороны соответствующих материалов.

Этот способ предполагает, что бескон- центраторное соединение материалов может быть достигнуто путем подбора угла стыка более твердого материала.

Известен также способ повышения вибропрочности соединения разнородных материалов, при котором поверхности соединения придают специальный профиль с углом разделки, зависящим от характеристик упругости материала соединения.

Однако, как известно, локальную концентрацию напряжений вызывают два основных фактора: геометрическая неоднородность (выраженная э лерегуляр- ности границы контура изделия) и механическая неоднородность (выраженная в резкой неоднородности по механическим свойствам отдельных частей соединения). В известном способе рассматривали только фактор упругой неоднородности. В технике подобная геометрия зоны контакта материалов имеет ограниченное распространение, что ограничивает применимость известного технического решения. Чаще всего на практике имеет место случай, когда ом + az 1 Ј180°.

Целью изобретения является расширение технологических возможностей путем получения малонапряженного состояния в поверхностной зоне соединения за счет перераспределения напряжений с поверхности соединения внутрь него.

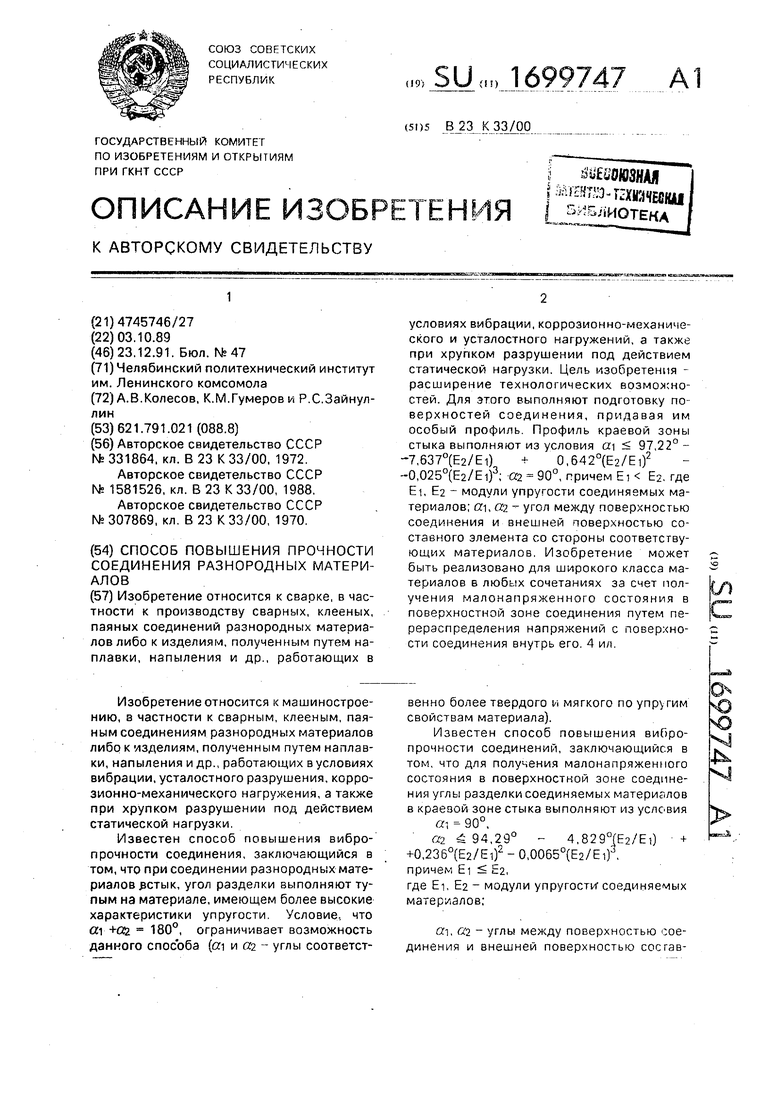

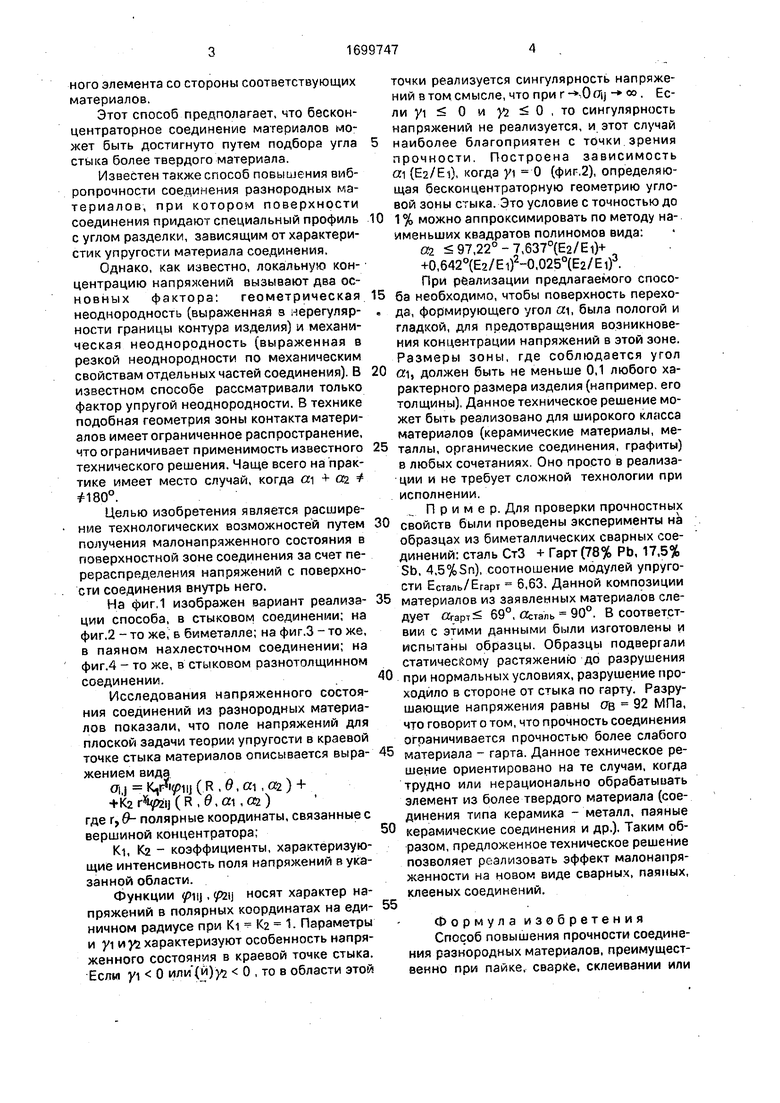

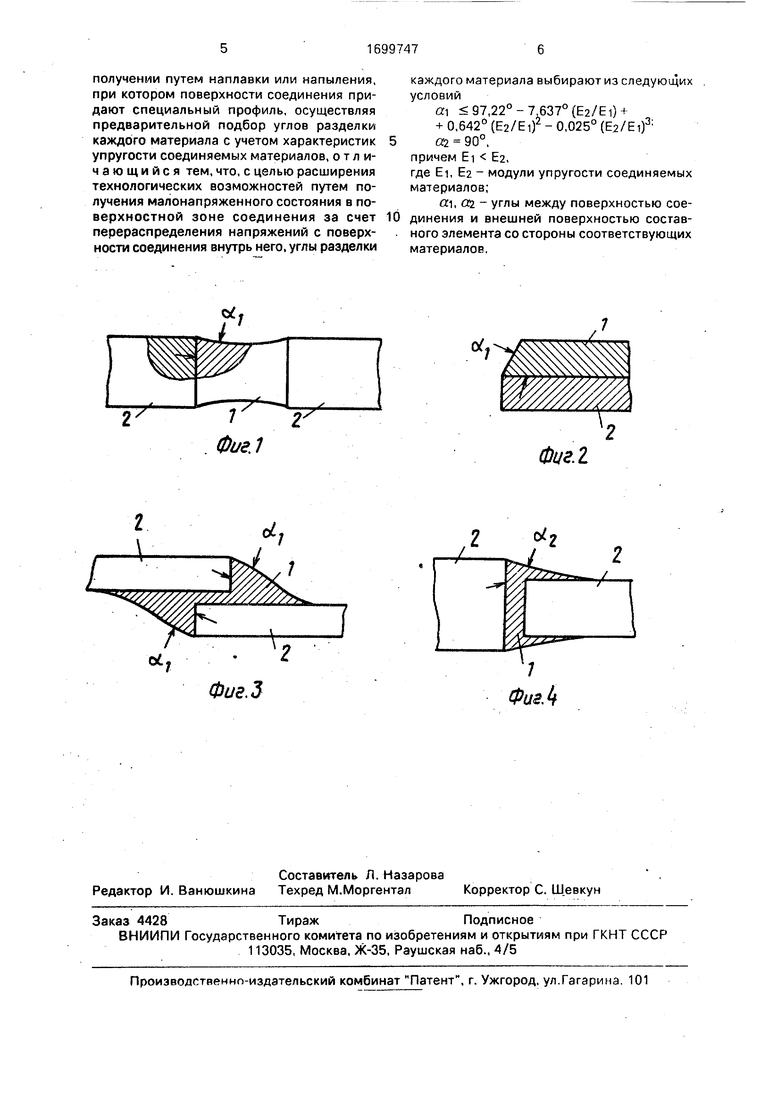

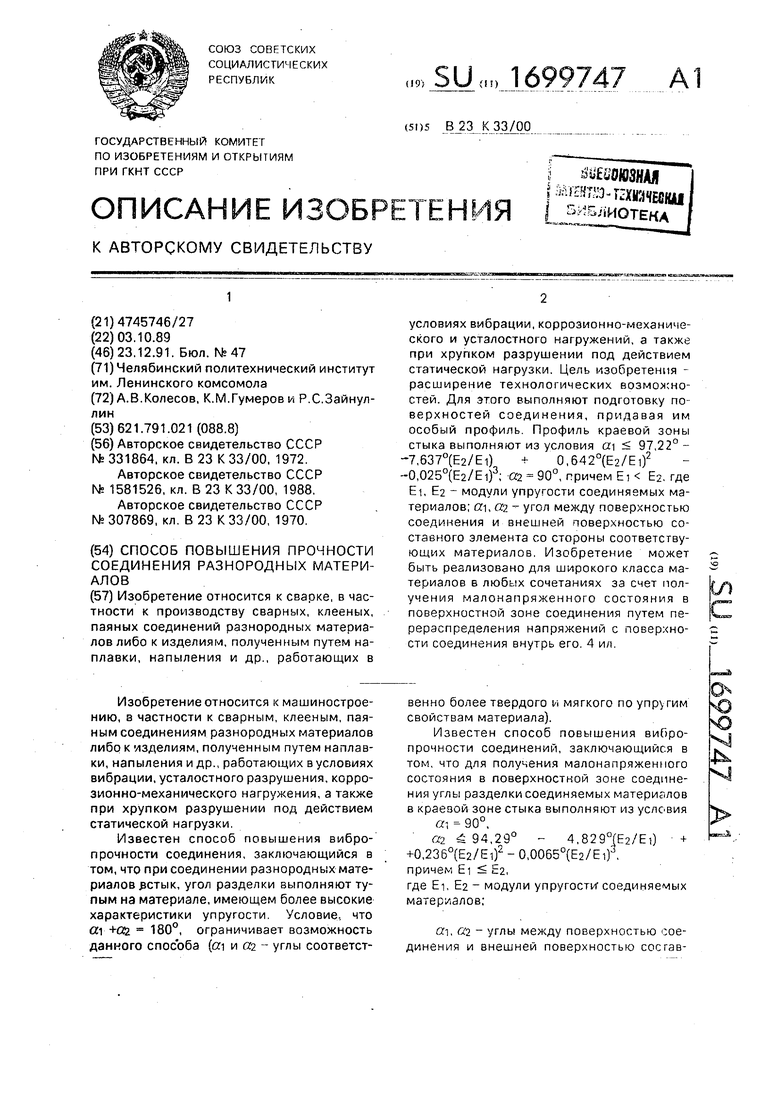

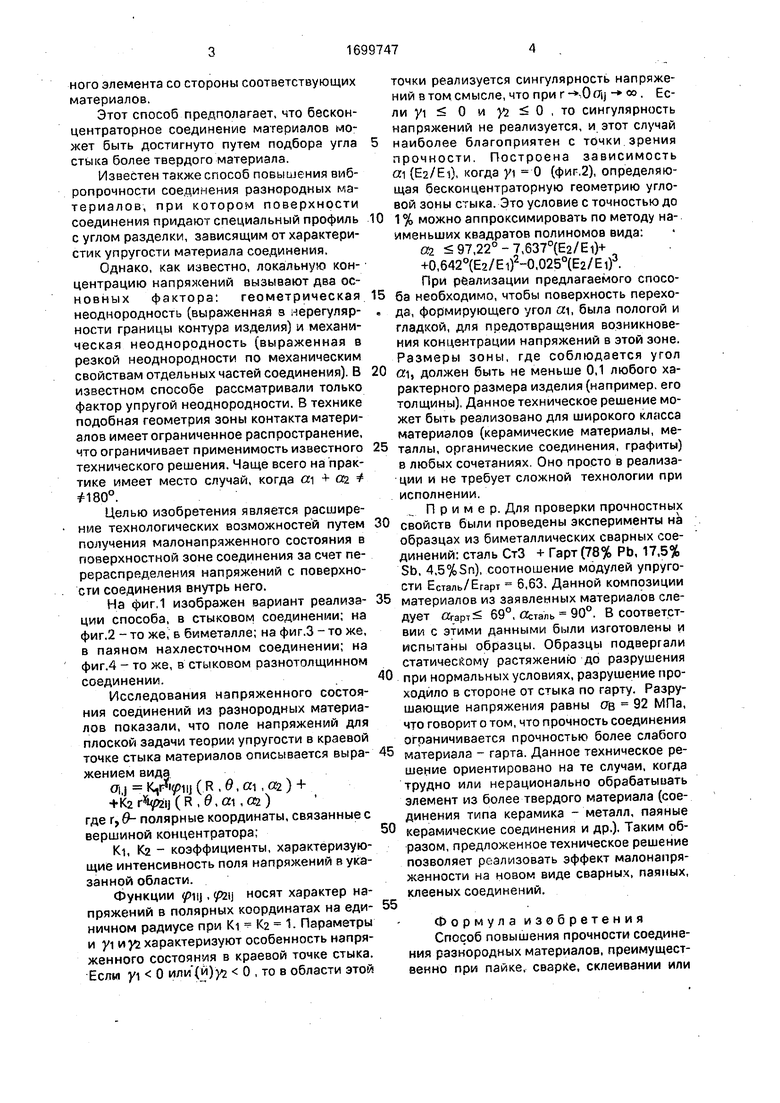

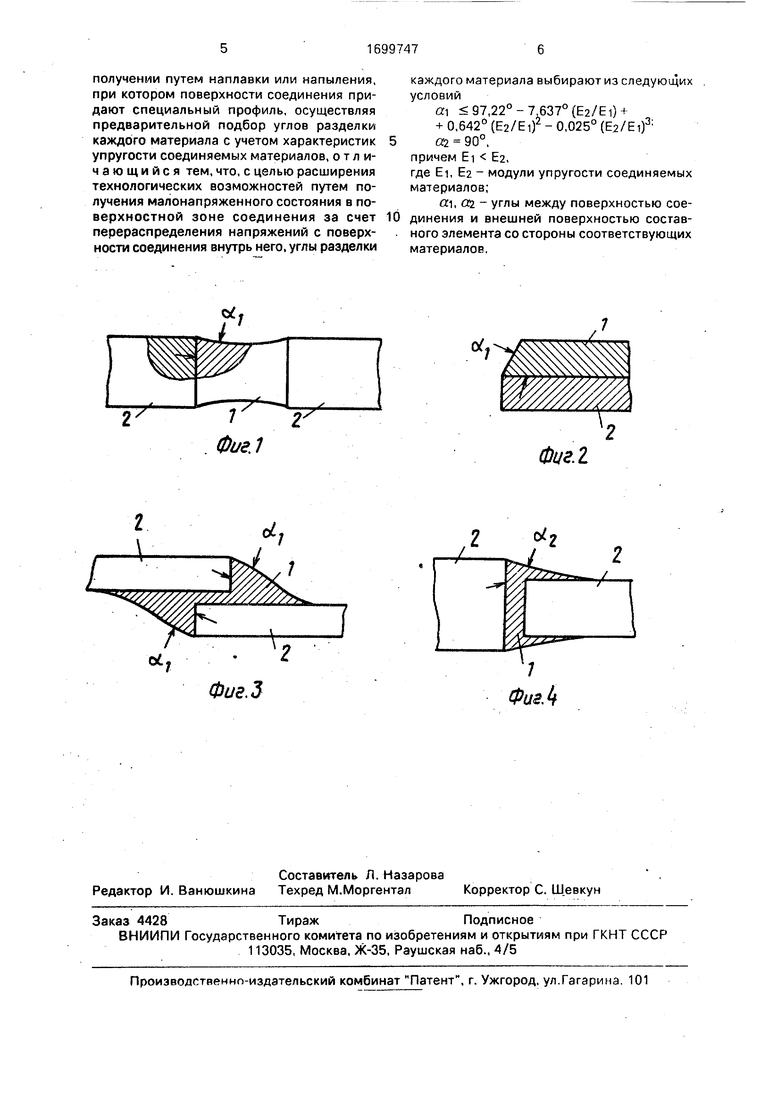

На фиг,1 изображен вариант реализации способа, в стыковом соединении; на фиг,2 - то же, Б биметалле; на фиг.З - то же, в паяном нахлесточном соединении; на фиг.4 - то же, в стыковом разнотолщинном соединении.

Исследования напряженного состояния соединений из разнородных материалов показали, что поле напряжений для плоской задачи теории упругости в краевой точке стыка материалов описывается выражением вида

Ojj IC,rViij ( R . О, «1, «2 ) +

+К2 (R , в, ai, ai) где г,#- полярные координаты, связанные с вершиной концентратора;

Ki, K2 - коэффициенты, характеризующие интенсивность поля напряжений в указанной области.

Функции tp, pz носят характер напряжений в полярных координатах на единичном радиусе при Ki Кг 1. Параметры и yi и уг. характеризуют особенность напряженного состояния в краевой точке стыка. Если yi 0 или (и)7 0 , то в области этой

точки реализуется сингулярность напряжений в том смысле, что при г оу - со . Если yi 0 и 2 0 , то сингулярность напряжений не реализуется, и этот случай

наиболее благоприятен с точки зрения прочности. Построена зависимость «1 (Ea/Ei), когда yi 0 (фиг.2), определяющая бесконцентраторную геометрию угловой зоны стыка. Это условие с точностью до

1 % можно аппроксимировать по методу наименьших квадратов полиномов вида: flu 97,22°-7,637°(E2/Ei)+ +0,6420(E2/Ei)2-0,025°(E2/Ei)3. При реализации предлагаемого способа необходимо, чтобы поверхность перехода, формирующего угол аи, была пологой и гладкой, для предотвращения возникновения концентрации напряжений в этой зоне. Размеры зоны, где соблюдается угол

а-|} должен быть не меньше 0,1 любого характерного размера изделия (например, его толщины). Данное техническое решение может быть реализовано для широкого класса материалов (керамические материалы, металлы, органические соединения, графиты) в любых сочетаниях. Оно просто в реализации и не требует сложной технологии при исполнении.

Пример. Для проверки прочностных

свойств были проведены эксперименты на образцах из биметаллических сварных соединений: сталь СтЗ + Гарт (78% РЬ, 17,5% Sb, 4,5%Sn), соотношение модулей упругости Есталь/Егарт 6,63. Данной композиции

материалов из заявленных материалов следует Огарт 69°, «сталь 90°. В СООТВ6ТСТ- вии с этими данными были изготовлены и испытаны образцы. Образцы подвергали статическому растяжению до разрушения

при нормальных условиях, разрушение проходило в стороне от стыка по гарту. Разрушающие напряжения равны 0в 92 МПа, что говорит о том, что прочность соединения ограничивается прочностью более слабого

материала - гарта. Данное техническое решение ориентировано на те случаи, когда трудно или нерационально обрабатывать элемент из более твердого материала (соединения типа керамика - металл, паяные

керамические соединения и др.). Таким образом, предложенное техническое решение позволяет реализовать эффект малонапря- жзнности на новом виде сварных, паяных, клееных соединений.

Формула изобретения Способ повышения прочности соединения разнородных материалов, преимущественно при пайке, сварке, склеивании или

получении путем наплавки или напыления, при котором поверхности соединения придают специальный профиль, осуществляя предварительной подбор углов разделки каждого материала с учетом характеристик упругости соединяемых материалов, отличающийся тем, что, с целью расширения технологических возможностей путем получения малонапряженного состояния в поверхностной зоне соединения за счет перераспределения напряжений с поверхности соединения внутрь него, углы разделки

0

каждого материала выбирают из следующих условий

а 97,22°-7.637° (Е2/Е 1)4 + 0,642° (E2/Ei)2 - 0,025° (E2/Ei)3: 02 90°, причем Ei Ј2,

где Ei, E2 - модули упругости соединяемых материалов;

#1, сщ углы между поверхностью соединения и внешней поверхностью составного элемента со стороны соответствующих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения прочности соединения | 1988 |

|

SU1581526A1 |

| СПОСОБ ПОВЫШЕНИЯ ВИБРОПРОЧНОСТИ СОЕДИНЕНИЯ | 1971 |

|

SU307869A1 |

| Способ повышения прочности соединения | 1987 |

|

SU1496968A1 |

| Способ повышения прочности соединения | 1988 |

|

SU1581525A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЭЛЕКТРОМАГНИТНОГО КЛАПАНА | 2005 |

|

RU2286236C2 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

| Способ электродуговой сварки | 1981 |

|

SU967719A1 |

| СПОСОБ ПОВЫШЕНИЯ ВИБРОПРОЧНОСТИ СОЕДИНЕНИЯ | 1972 |

|

SU331864A1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1998 |

|

RU2140038C1 |

Изобретение относится к сварке, в частности к производству сварных, клееных, паяных соединений разнородных материалов либо к изделиям, полученным путем наплавки, напыления и др., работающих в условиях вибрации, коррозионно-механиче- ского и усталостного нагружений, а также при хрупком разрушении под действием статической нагрузки. Цель изобретения - расширение технологических возможностей. Для этого выполняют подготовку поверхностей соединения, придавая им особый профиль. Профиль краевой зоны стыка выполняют из условия ai 97,22° - 7,637°(E2/Ei) 0,642°(E2/Ei)2 -0,025°(E2/Ei)3; ai 90°, причем Ei E2. где Ei, E2 - модули упругости соединяемых материалов; он, 02 - угол между поверхностью соединения и внешней поверхностью составного элемента со стороны соответствующих материалов. Изобретение может быть реализовано для широкого класса материалов в любых сочетаниях за счет получения малонапряженного состояния в поверхностной зоне соединения путем перераспределения напряжений с поверхности соединения внутрь его. 4 ил.

. Фиг.1

Фие.З

Фиг.1

| СПОСОБ ПОВЫШЕНИЯ ВИБРОПРОЧНОСТИ СОЕДИНЕНИЯ | 0 |

|

SU331864A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ повышения прочности соединения | 1988 |

|

SU1581526A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ПОВЫШЕНИЯ ВИБРОПРОЧНОСТИ СОЕДИНЕНИЯ | 0 |

|

SU307869A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-23—Публикация

1989-10-03—Подача