Изобретение относится к промышленности строительных материалов, а именно к изготовлению изделий для ячеистого бетона.

Цель изобретения - повышение однородности бетона и уменьшение технологических отходов.

При изготовлении ячеисто-бетонных изделий экзотермическую нагретую до бетонную смесь укладывают в форму, подогретую до температуры, превышающей температуру смеси на 5 - 20°С, закрывают крышкой и проводят выдержку при градиенте температуры по сечению массива 2-10°С до достижения заданной пластической прочности, после чего осуществляют резку массива.

Сущность способа заключается в создании условий, обеспечивающих равномерное протекание процессов вспучивания и твердения сырьевой смеси в периферийных и внутренних зонах массива и, как следствие одновременный набор пластической прочности при дискретном перемещении формы от поста заливки до ее распалубки по замкнутой траектории. Это обеспечивает увеличение производительности линии, а также исключаются дефекты структуры бетона, обусловленные температурно- «лажностными градиентами.

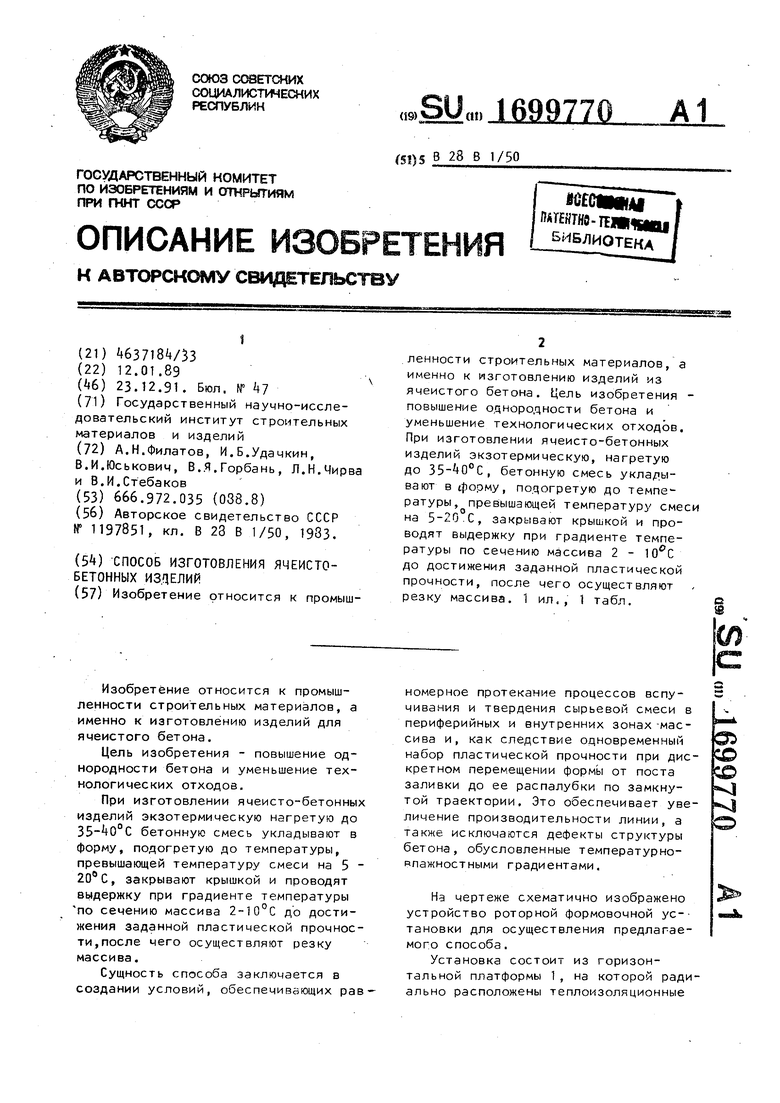

На чертеже схематично изображено устройство роторной формовочной установки для осуществления предлагаемого способа.

Установка состоит из горизонтальной платформы 1, на которой ради- ально расположены теплоизоляционные

&

СО

J

формы на позиции а, б, в, г, д,

Способ осуществляют следующим образом.

Сырьевая смесь с начальной температурой в пределах выгружается в теплоизолированную орму, температура которой на 5-20 ° С больше температуры смеси. Форма установлена на позиции С(. Открытая поверхность формы теплоизолируется крышкой и она дискретно перемещается по круговой траектории на позиции 6,6 и т .д.

Таким образом, позиция смеси и ее структурирование осуществляется в термооболочке. Поэтому тепло- и влагопотери по поверхности массива незначительны и последующий разогре смеси происходит с минимальным термоградиентом от периферии массива к его центру, не более 2 - 10°С. Это исключает образование градиента напряжений и обеспечивает равномерное твердение массива-сырца по объему, т.е. значения пластической прочности бекона в центральной части массива и на его поверхности близки. За 1,5 2 ч составляют 0,025 - 0,030 МПа, ито позволяет осуществить резку массива на изделия. После распалубки формы (позиция ж) она с температурою 55 - 70°С (конечная температура бетона-сырца перед распалубкой) поступает на пост сборки и далее на формовку (позиция а) .

П р и мер. орму с теплоизолированными бортами нагревают в камере до температуры 60 С, затем заполняют сырьевом смесью с начальной температурой 0°С и закрывают теплоизолированной крышкой. Образуется тепловая камера со своим внутренним микроклиматом, что существенно снижает потери тепла в окружающую среду. Выделяющаяся при гидратации вяжущих теплота затрачивается на нагрев смеси и ускорение процессов газовыделения и твердения сырца. Таким образом, происходит первичная термообработка смеси, при этом температура смеси достигает 70-90 С.

За счет теплоизоляции формы градиент температуры t между центральными и периферийными зонами сырца не превышает 2 - К)°С, что создае условия для одновременного интенсивного твердения сырца по всему объему

0

5

0

5

0

5

0

5

0

5

Продолжительность созревания сырца до его резки на изделия сокращается, так как отсутствуют потери тепла в окружающую среду.

При заданной пластической прочности 0,02-0,025 КПа ячеистообраз- ный сырец подается на пост резки, а освобожденная теплая форма с температурой kO - 70 С поступает на повторную формовку, дополнительные затраты тепла на нагрев формы не потребуется. Передача теплой формы на пост формовки достигается ее последовательным перемещением на поворотном столе-роторе на замкнутой траектории от поста формования до поста распалубки.

Для экспериментальной проверки предлагаемого способа подготовлена смесь, состоящая из цемента 20 - 25%, известково-песчаного вяжущего 20-25%, песчаного шлама 50-60%, а также воды, порообразователя и добавки ПЛВ.

Приготовленную смесь с начальной температурой заливают в термоизолированную форму, нагретую до заданной температуры. Форму со смесью закрывают термоизолированной крышкой. В процессе выдержки смеси (сырца) контролируют рост пластической прочности во времени, температуру сырца в центре и периферии.

По предлагаемому способу за счет одинаковых условий вспучивания и схватывания смеси горбушка имеет плоскую поверхность и меньшую высоту, снижается количество отходов,повышается однородность бетона по сечению массива.

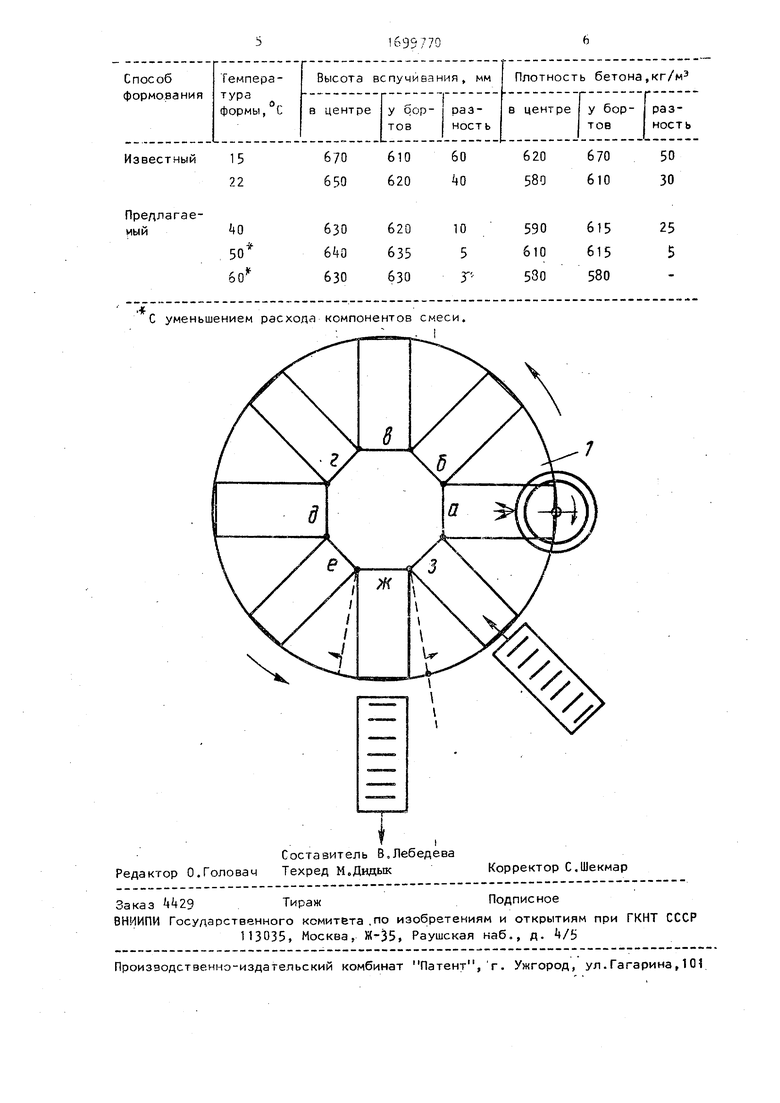

Результаты испытаний представлены в таблице. Формула изобретения

Способ изготовления ячеисто-бетон- ных изделий путем укладки экзотермической бетонной смеси в форму, установки крышки и выдержки до достижения заданной пластической прочности с последующей резкой массива, отличающийся тем, что, с целью повышения однородности бетона и уменьшения технологических отходов бетонную смесь укладывают в форму, подогретую до температуры превышающей температуру смеси на 5-20 С, а выдержку проводят при градиенте температуры по сечению массива 2 - 10ЛС.

С уменьшением расхода компонентов смеси.

Изобретение относится к промышленности строительных материалов, а именно к изготовлению изделий из ячеистого бетона. Цель изобретения - повышение однородности бетона и уменьшение технологических отходов. При изготовлении ячеисто-бетонных изделий экзотермическую, нагретую до 35-40°С, бетонную смесь укладывают в форму, поцогретую до температуры, превышающей температуру смеси на С, закрывают крышкой и проводят выдержку при градиенте температуры по сечению массива 2 - 10°С до достижения заданной пластической прочности, после чего осуществляют резку массива. 1 ил., 1 табл. с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-12-23—Публикация

1989-01-12—Подача