Изобретение относится к производству строительных материалов, а именно к производству легких ячеисто-бетонных изделий.

Известна конвейерная линия для изготовления ячеисто-бетонных изделий по авт.св. СССР N 1708626 (опубл. 30.01.92), содержащая транспортный путь для перемещения поддонов, имеющих направляющие опоры, съемную бортоснастку, расположенные в технологической последовательности посты заливки, формования ячеисто-бетонной массы, выдержки, распалубки, резки массива и автоклавной обработки.

Известен способ для изготовления ячеисто-бетонных изделий, описанный в описании к авт.св. СССР N 1708626 (опубл. 30.01.92), на которой ячеисто-бетонную сырьевую смесь заливают в форму, формуют и выдерживают массив до достижения им сырцовой прочности, разбирают форму, массив сырца транспортируют на поддоне по конвейерной линии, разрезают массив на изделия и подвергают их автоклавной обработке.

Недостатком данной линии и способа является то, что на данной конвейерной линии трудно получить изделия высокого качества, т.к. при большой протяженности изделия невозможно обеспечить точность резки изделия.

Наиболее близким к предложенному и свободному от его недостатков является конвейерный способ и линия, описанные в патенте ФРГ N 1584845 (опубл. 16.03.64). По этому способу массив сырца после созревания кантуют на продольную грань, что дает возможность получать изделия с необходимой точностью резки, которую можно получить при длине резки не более 1 метра. Для этого форму изготовляют со съемным боковым бортом. После кантования формы на этот борт, форму разбирают, остальную часть формы снимают и далее передвигают массив между технологическими операциями на этом борту, используемом в качестве поддона.

Недостатком этого способа является то, что при баротермальной обработке происходит слипание разрезанных изделий по горизонтали под собственным весом, что требует применение разрывного оборудования, которое занимает значительную площадь, повышает металлоемкость оборудования.

Предлагаемым изобретением решается задача получения качественных изделий с необходимой точностью резки, уменьшение металлоемкости и повышение производительности оборудования, а также достижение полной автоматизации производства.

Для достижения указанного технического результата конвейерная линия для изготовления ячеисто-бетонных изделий, содержащая формы-вагонетки, транспортные пути для перемещения форм, расположенные в технологической последовательности посты заливки и формования ячеисто-бетонной массы, выдержки, распалубки, резки массива, автоклавной обработки и сборки формы на транспортном пути возврата поддонов, снабжена устройством для обратного кантования массива, включающее раму, которая имеет возможность горизонтального и вертикального перемещения, и установленные на ней соосно и шарнирно две щеки, состоящие из двух кинетически связанных частей, на этих частях щек размещены полки для удержания автоклавного поддона и съемного борта, установленные под углом 90° друг к другу, и свободно вращающиеся фиксаторы, причем устройство для кантования массива размещено после поста резки массива.

Отличительными признаками предлагаемой конвейерной линии для изготовления ячеисто-бетонных изделий от известной ранее является то, что она снабжена устройством для обратного кантования массива, включающем раму, которая имеет возможность горизонтального и вертикального перемещения, и установленные на ней соосно и шарнирно две щеки, состоящие из двух кинетически связанных частей, на этих частях щек размещены полки для удержания автоклавного поддона и съемного борта, установленные под углом 90° друг к другу, и свободно вращающиеся фиксаторы, причем устройство для кантования массива размещено после поста резки массива.

Для достижения указанного технического результата в конвейерном способе изготовления ячеисто-бетонных изделий, включающем приготовление сырьевой смеси, заливку ее в форму, формование, выдержку массива, кантование и разборку формы, резку массива на изделия, автоклавную обработку изделий, сборку формы на транспортном пути возврата форм, после операции резки массива производят кантование массива обратно в горизонтальное положение посредством устройства для кантования массива, которое подводится под автоклавный поддон, поднимает его вверх, переворачивает на 90° лицевой поверхностью автоклавного поддона в направлении вертикально стоящего массива, подводит к массиву, заходя составной частью щек под съемный борт, на котором размещен массив, затем осуществляется подъем и поворот массива в направлении автоклавного поддона, после чего находящиеся в горизонтальном положении автоклавный поддон с массивом устанавливаются на вагонетку, а устройство выводится из-под автоклавного поддона, поворачивается на 90° и переносит съемный борт на транспортный путь возврата форм.

Отличительными признаками предлагаемого конвейерного способа для изготовления ячеисто-бетонных изделий от известного ранее является то, что после операции резки массива производят кантование массива обратно в горизонтальное положение, посредством устройства для кантования массива, которое подводится под автоклавный поддон, поднимает его вверх, переворачивает на 90° лицевой поверхностью автоклавного поддона в направлении вертикально стоящего массива, подводит к массиву, заходя составной частью щек под съемный борт, на котором размещен массив, затем осуществляется подъем и поворот массива в направлении автоклавного поддона, после чего находящиеся в горизонтальном положении автоклавный поддон с массивом устанавливаются на вагонетку, а устройство выводится из-под автоклавного поддона, поворачивается на 90° и переносит съемный борт на транспортный путь возврата форм.

Благодаря наличию этих признаков предлагаемыми конвейерной линией и конвейерным способом изготовления ячеисто-бетонных изделий достигаются повышение производительности оборудования, автоматизация производства, получение качественных изделий.

Предлагаемая конструкция иллюстрируется чертежами, представленными на фиг.1-6.

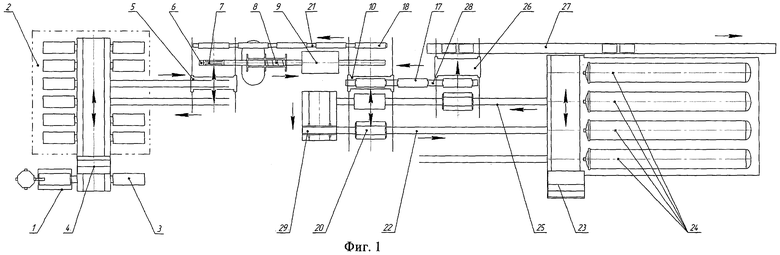

На фиг.1 показана конвейерная линия для изготовления ячеисто-бетонных изделий

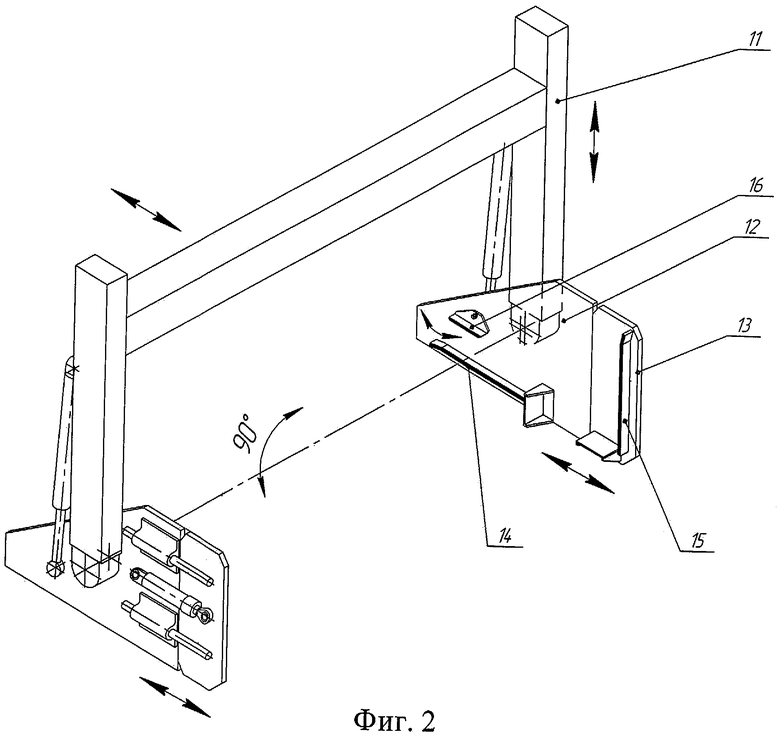

На фиг.2 показан обратный кантователь.

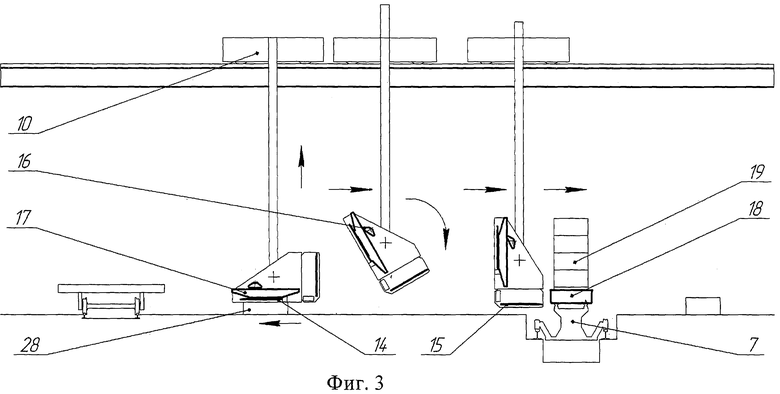

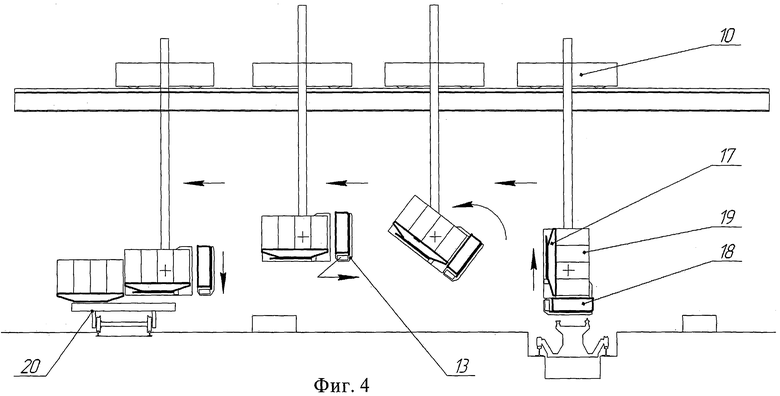

На фиг.3-6 схематически показан принцип работы обратного кантования,

где на фиг.3 показана первая часть, в которой автоклавный поддон берется с рольганга и подводится к массиву,

на фиг.4 показана вторая часть, в которой массив с двумя поддонами (автоклавным и съемным) переносится к автоклавной вагонетке,

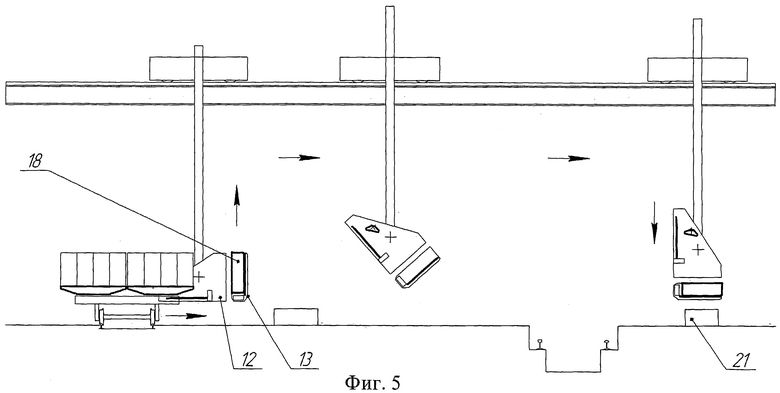

на фиг.5 показана третья часть, в которой кантователь переносит съемный поддон на рольганг возврата,

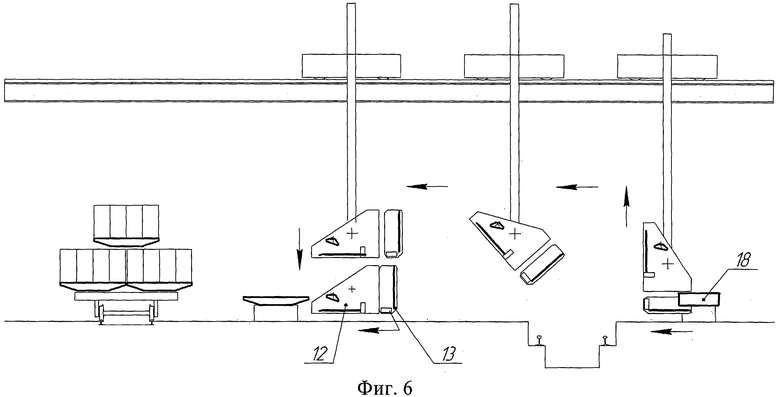

на фиг.6 показана четвертая заключительная часть, в которой кантователь возвращается в исходное положение.

Поставленная задача решается следующим образом.

Конвейерная линия для изготовления ячеисто-бетонных изделий (фиг.1) содержит пост формовки 1 и посты созревания 2, вдоль которых перемещение форм 3 осуществляется электропередаточным мостом 4. Созревшие массивы перемещаются по путям под первый кантователь 5 (прямого кантования).

Первый кантователь 5 берет форму с массивом, переносит ее к линии резки 6, поворачивает на 90° (кантует на продольную грань) и устанавливает съемным бортом на резательную тележку 7 линии резки. После открытия замков и подъема формы съемный борт с вертикально стоящим массивом остаются на резательной тележке 7.

Резательная тележка 7 с массивом начинает перемещаться вдоль линии резки 6 и поочередно проходит установку калибровки и горизонтальной продольной резки 8 и машину вертикальной поперечной резки 9. По окончании резки тележка с массивом перемещается в конец линии резки и останавливается на посту съема. На этом посту массив кантуется обратно в горизонтальное положение с одновременной укладкой на автоклавный поддон при помощи устройства для обратного кантования 10.

Устройство для обратного кантования массива 10 (фиг.2) состоит из рамы 11, которая имеет возможность горизонтального и вертикального перемещения. На раме установлены соосно и шарнирно две щеки, причем щеки состоят из двух кинетически связанных частей 12, 13. На частях щек имеются полки 14 и 15, та, что на части 12 предназначена для удержания автоклавного поддона, а та, что на части 13 - для удержания съемного борта. Полки установлены под углом 90° друг к другу. На составной части щек 12 установлены фиксаторы 16. Щеки могут поворачиваться на 90°, обеспечивая то горизонтальное, то вертикальное положение автоклавного поддона 17 и съемного борта 18. Фиксаторы 16 представляют собой свободно вращающиеся на осях упоры, которые удерживают автоклавный поддон 17 в вертикальном положении при повороте щеки на 90°, т.к. фиксатор 16 стремиться сохранить исходное положение и в какой-то момент упирается в автоклавный поддон, препятствуя его опрокидыванию. При обратном повороте щеки фиксатор отходит от автоклавного поддона и не препятствует его съему со щеки.

Автоклавный поддон 17 (фиг.1) с горизонтально лежащим на нем массивом 19 устанавливается на автоклавную вагонетку 20. Освободившийся съемный борт 18 устанавливается на рольганг 21 возврата съемных бортов 18 и перемещается в зону действия первого кантователя 5.

Форма 3 (без съемного борта), вертикально висящая на кантователе 5, перемещается кантователем к рольгангу 21 возврата съемных бортов, опускается на очищенный съемный борт 18, фиксирует его к форме замками, поднимает, поворачивает на 90° в горизонтальное положение и переносит для смазки и повторной заливки.

Вагонетки 20, груженные автоклавными поддонами с массивами (до 3 штук), перемещаются по пути комплектации 22 в сторону автоклавного отделения и при помощи электропередаточного моста 23 устанавливаются в автоклавы 24.

По окончании баротермальной обработки вагонетки с пропаренными массивами электропередаточным мостом подаются на путь выгрузки 25, а по нему под перекладчик 26. Перекладчик снимает автоклавные массивы с вагонетки и переносит их на конвейер вывозки 27. Пустые автоклавные поддоны 17 устанавливаются на рольганг 28 и подаются в зону действия обратного кантователя 10. Освободившиеся вагонетки 20 перемещаются по пути выгрузки 25 и с помощью передаточной тележки 29 подаются на путь комплектации 22 в зону действия обратного кантователя 10.

Работа обратного кантователя показана на фиг 3-6.

Фиг.3. Обратный кантователь 10 заезжает полками щек 14 под горизонтально лежащий на рольганге 28 очищенный автоклавный поддон 17, поднимает его вверх и поворачивает на 90°. При этом происходит фиксация поддона от опрокидывания фиксатором 16. Кантователь 10 с автоклавным поддоном 17 подводится к массиву 19 (вертикально стоящему съемным бортом 18 на резательной тележке 7), при этом другая пара полок 15 на щеках заходит под съемный борт 18.

Фиг.4. При достижении контакта автоклавного поддона с массивом кантователь 10 начинает поднимать массив 19 со съемным бортом 18 и прижатым автоклавным поддоном 17. В верхнем положении кантователь поворачивает щеки на 90° в обратном направлении так, что теперь автоклавный поддон 17 принимает исходное горизонтальное положение, массив 19 лежит на автоклавном поддоне 17, а съемный борт 18 в вертикальном положении прижат к массиву 19. Части щек 13, на которых расположены полки 15 держателей съемного борта, отодвигаются и отводят съемный борт 18 от массива 19. При этом подрезной слой падает в канал сбора отходов резки и используется для приготовления вторичного шлама. Кантователь перемещает автоклавный поддон с массивом и устанавливает на вагонетку 20.

Фиг.5. Щеки 12, 13 кантователя со съемным бортом 18 выводятся из-под автоклавного поддона 17, установленного на вагонетке и поднимаются. Щеки поворачивают на 90° так, что съемный борт 18 оказывается в горизонтальном положении, переносят и устанавливают его на рольганг возврата съемных бортов 21.

Фиг.6. Щеки кантователя 12, 13 выводят из-под съемного борта 18, поднимают, поворачивают на 90°, перемещают к исходному положению, опускают и возвращают в исходное положение выдвинутые части щек 13.

Предложенное изобретение позволяет изготавливать ячеисто-бетонные изделия с большей производительностью, меньшей металлоемкостью оборудования и на меньших производственных площадях (отпадает необходимость в разрывном оборудовании). Кантователи позволяют без повреждений производить операции прямого и обратного кантования массива. Все операции проводятся конвейерным способом без привлечения дополнительного кранового оборудования и допускают высокую степень автоматизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ МАССИВА ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077980C1 |

| Конвейерная линия для изготовления ячеисто-бетонных изделий | 1988 |

|

SU1680514A2 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054996C1 |

| Конвейерная линия для изготовления изделий из ячеистого бетона | 1989 |

|

SU1717360A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1986 |

|

SU1447670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АВТОКЛАВНОГО ГАЗОБЕТОНА | 2023 |

|

RU2822855C1 |

| Форма для изготовления изделий из ячеистого бетона | 1978 |

|

SU770798A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2274627C1 |

| Форма для изготовления ячеисто бЕТОННыХ издЕлий | 1979 |

|

SU808301A1 |

Изобретение относится к производству строительных материалов. Конвейерная линия для изготовления ячеисто-бетонных изделий содержит формы-вагонетки, транспортные пути для перемещения форм, расположенные в технологической последовательности посты заливки и формования ячеисто-бетонной массы, выдержки, распалубки, резки массива, автоклавной обработки и сборки формы на транспортном пути возврата поддонов. Конвейерная линия снабжена устройством для обратного кантования массива, которое размещено после поста резки массива. Конвейерный способ изготовления ячеисто-бетонных изделий включает приготовление сырьевой смеси, заливку ее в форму, формование, выдержку массива, кантование и разборку формы, резку массива на изделия, автоклавную обработку изделий, сборку формы на транспортном пути возврата форм. После операции резки массива производят кантование массива обратно в горизонтальное положение. Технический результат заключается в повышении качества изделий, повышении производительности и полной автоматизации производства. 2 н.п. ф-лы, 6 ил.

1. Конвейерная линия для изготовления ячеисто-бетонных изделий, содержащая формы-вагонетки, транспортные пути для перемещения форм, расположенные в технологической последовательности посты заливки и формования ячеисто-бетонной массы, выдержки, распалубки, резки массива, автоклавной обработки и сборки формы на транспортном пути возврата поддонов, отличающаяся тем, что она снабжена устройством для обратного кантования массива, включающим раму, которая имеет возможность горизонтального и вертикального перемещения, и установленные на ней соосно и шарнирно две щеки, состоящие из двух кинетически связанных частей, на этих частях щек размещены полки для удержания автоклавного поддона и съемного борта, установленные под углом 90° друг к другу, и свободно вращающиеся фиксаторы, причем устройство для кантования массива размещено после поста резки массива.

2. Конвейерный способ изготовления ячеисто-бетонных изделий, включающий приготовление сырьевой смеси, заливку ее в форму, формование, выдержку массива, кантование и разборку формы, резку массива на изделия, автоклавную обработку изделий, сборку формы на транспортном пути возврата форм, отличающийся тем, что после операции резки массива производят кантование массива обратно в горизонтальное положение, посредством устройства для кантования массива, которое подводится под автоклавный поддон, поднимает его вверх, переворачивает на 90° лицевой поверхностью автоклавного поддона в направлении вертикально стоящего массива, подводит к массиву, заходя составной частью щек под съемный борт, на котором размещен массив, затем осуществляется подъем и поворот массива в направлении автоклавного поддона, после чего находящиеся в горизонтальном положении автоклавный поддон с массивом устанавливаются на вагонетку, а устройство выводится из-под автоклавного поддона, поворачивается на 90° и переносит съемный борт на транспортный путь возврата форм.

| Питатель-дозатор стебельчатой массы | 1988 |

|

SU1584845A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2304043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПРЕПАРАТА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРИТЕЛЯ ЦЕЛЛЮЛОЗЫ | 1983 |

|

SU1166487A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2431360C1 |

Авторы

Даты

2010-06-20—Публикация

2008-12-04—Подача