Изобретение относится к текстильной промышленности и может быть использовано при изготовлении челнока ткацкого станка преимущественно из армированного полимерного материала.

Известен способ изготовления корпуса челнока ткацкого станка, заключающийся в прессовании заготовки корпуса, состоящей из армированных полимерных таблеток, для чего в камеру пресс-формы сначала загружают нижнюю таблетку для формирования одной стенки корпуса, располагая ее широкой стороной параллельно дну камеры фор- мы и устанавливают на нее сменную вставку, оформляющую початочную коробку челнока, затем с каждой стороны сменной

вставки в лобковых зонах камеры формы на нижнюю таблетку размещают таблетки для формирования лобков корпуса, а сверху на них параллельно нижней таблетке укладывают таблетку для формирования второй стенки корпуса и прессуют корпус в нагретой форме.

Недостатками известного способа прессования корпуса челнока являются неудобство загрузки пресс-формы из-за наличия сменной вставки, оформляющей початочную коробку, челнока, что приводит к необходимости выполнения операции установки ее при каждой запрессовке и необходимости иметь в комплекте с пресс-формой большое количество сменных

о о о VI

00 00

вставок, излишний расход полимерного материала в лобковых зонах челнока, удаляемого при последующей механической обработке выемок под шпуледержатель и заводную машинку, а также дополнительный расход материальных и трудовых затрат на эту обработку,

Известен также способ изготовления корпуса челнока ткацкого станка, заключа.- ющийся в прессовании заготовки корпуса, состоящей из армированных полимерных таблеток, для чего в камеру пресс-формы сначала загружают таблетки для формирования стенок корпуса, которые размещают по обеим сторонам центральной планки формы, располагая их продольными ребрами параллельно дну камеры формы, далее загружают таблетки для формирования лобков корпуса, которые устанавливают произвольно, ориентируя их в крайних зонах формы в плоскости разделительной планки так, что небольшая часть объема их материала находится за крайними точками камеры, после чего подпрессовывают заготовку пуансоном, затем размыкают форму, загружают в нее оставшийся на форме после подпрессовки объем материала таблеток для лобков и прессуют корпус в нагретой форме с оформлением при этом пуансоном выемок под шпуледержатель и заводную машинку в лобках корпуса. Перед началом прессования полимерный материал таблеток предварительно нагревают для сокращения времени прессования,

Недостатком этого способа является то, что в зонах соединения стенок с лобками корпуса челнока происходит резкое нарушение равномерности распределения армирующего материала и выход спая на наружные ребра стенок челнока. Последнее приводит к снижению усталостной прочности материала и преждевременному выходу челнока из строя при эксплуатации на ткацком станке. Кроме этого, регламентированные техпроцессом действия по размещению таблеток для .лобков приводят к тому, что таблетки при смыкании пресс-формы перерезаются или поворачиваются армирующим материалом поперек таблеток для стенок челнока, а это дополнительно снижает усталостную прочность корпуса челнока.

Целью изобретения является повышение качества изделия путем улучшения равномерности распределения таблеток в зонах соединения стенок корпуса с лобками челнока.

Посчтавленная цель достигается тем, что перед прессованием предварительно формируют многослойную заготовку корпуса челнока путем размещения части таблеток для стенок корпуса, затем таблеток для лобков, после чего осуществляют подпрес- совку и размещают остальные таблетки для

стенок корпуса, Кроме того, таблетки для стенок корпуса располагают в блоки, каждый из которых включает по меньшей мере по одной нижней и одной верхней таблетке с высотой 0,3-0,7 от высоты блока, а таб0 летки для лобков разворачивают в направлении от разделительной планки и устанавливают таким образом, что угол между их основанием и поверхностью таблеток, на которых они устанавливаются, со5 ставляет 10-40°.

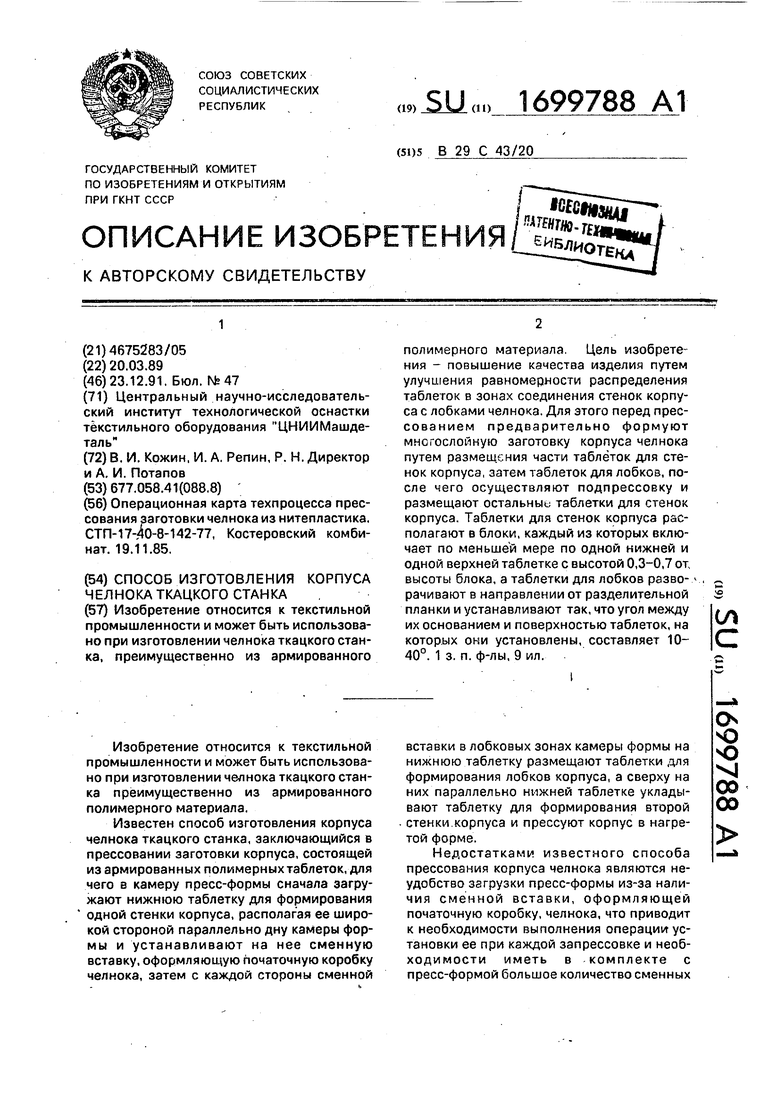

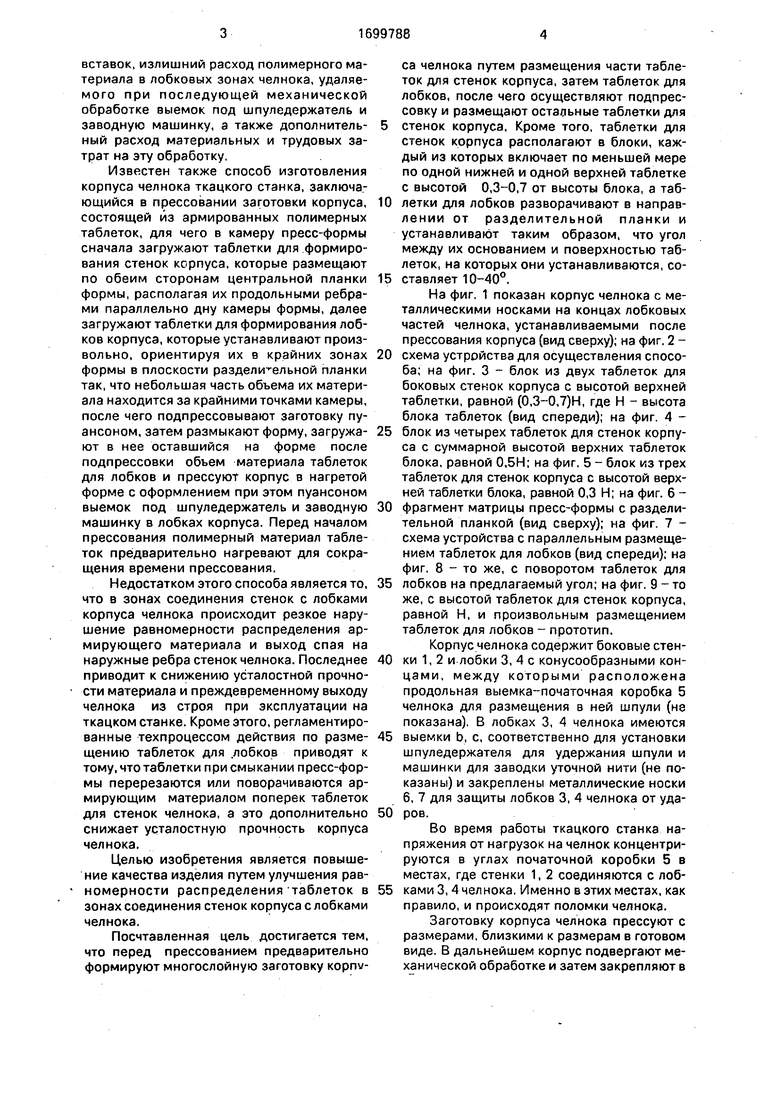

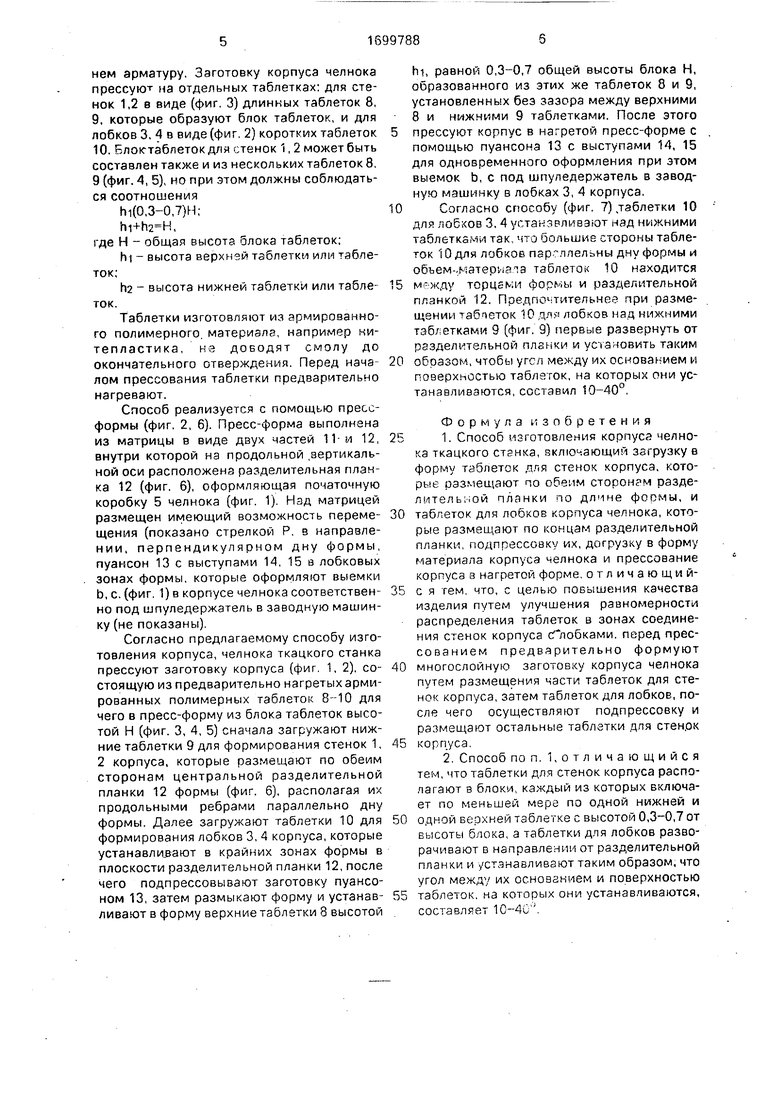

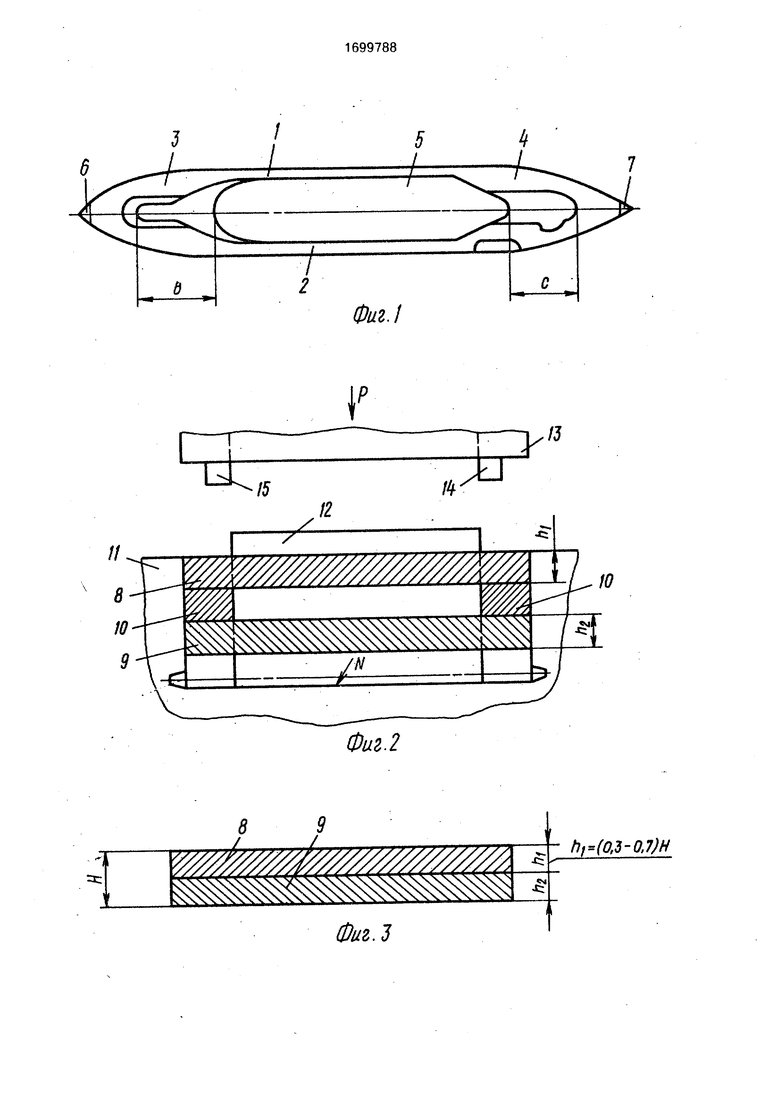

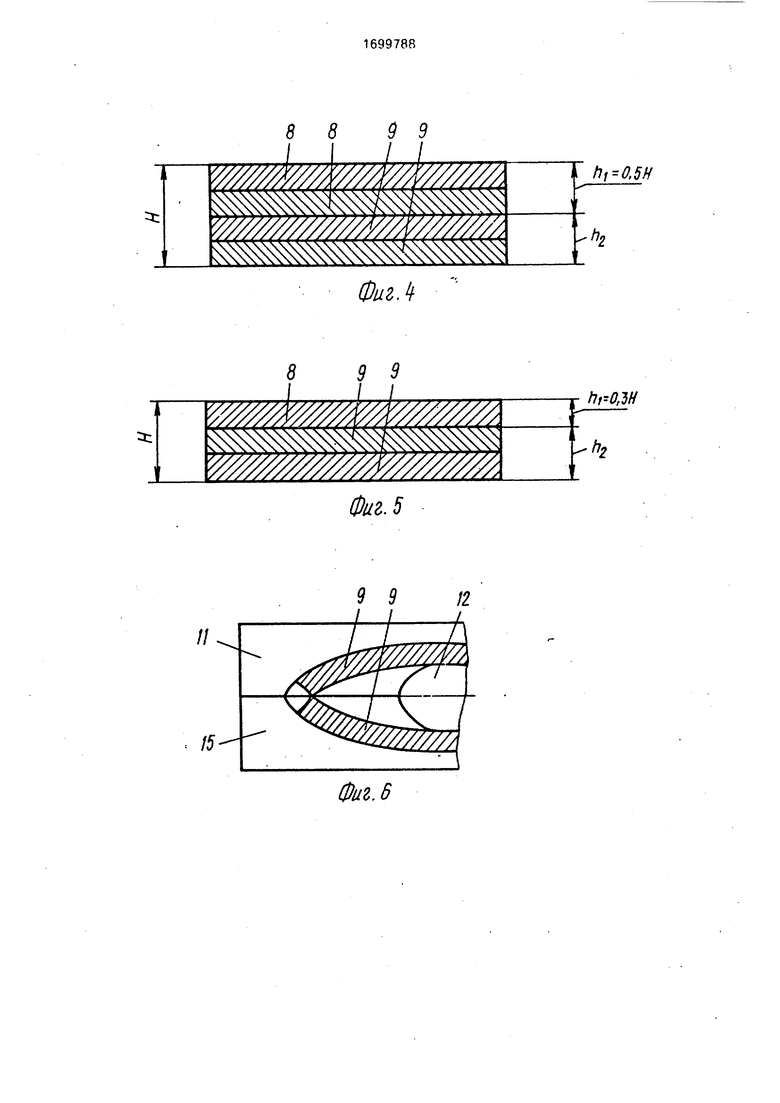

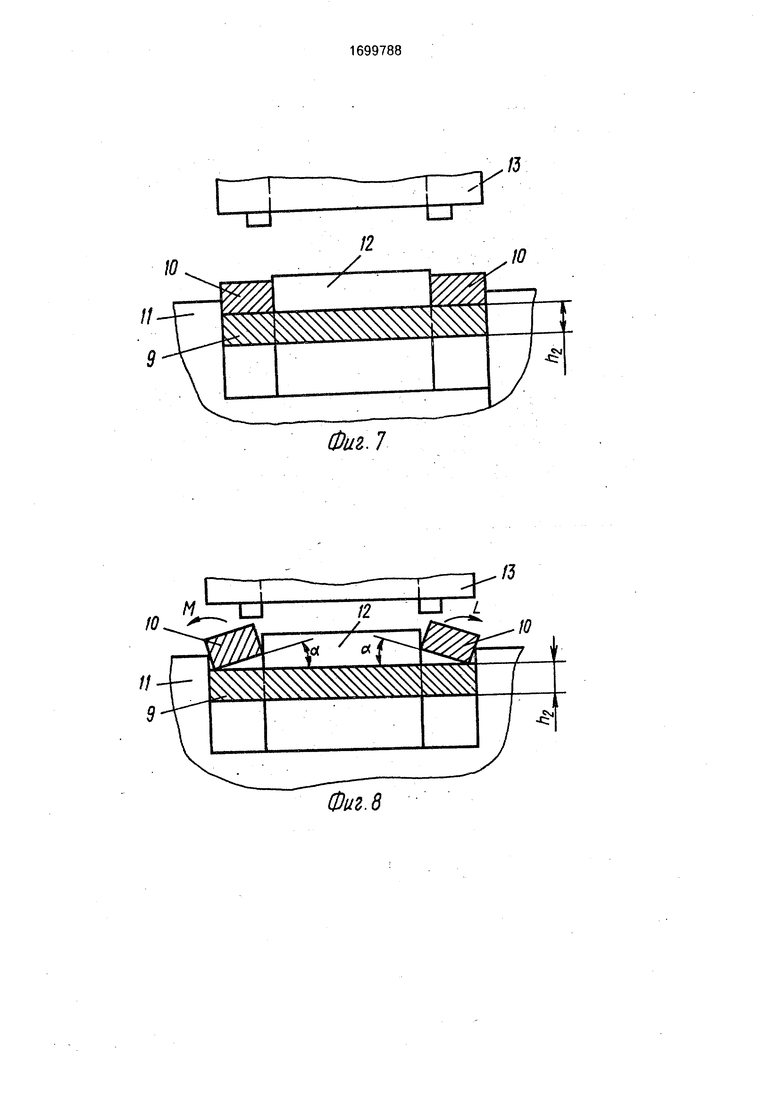

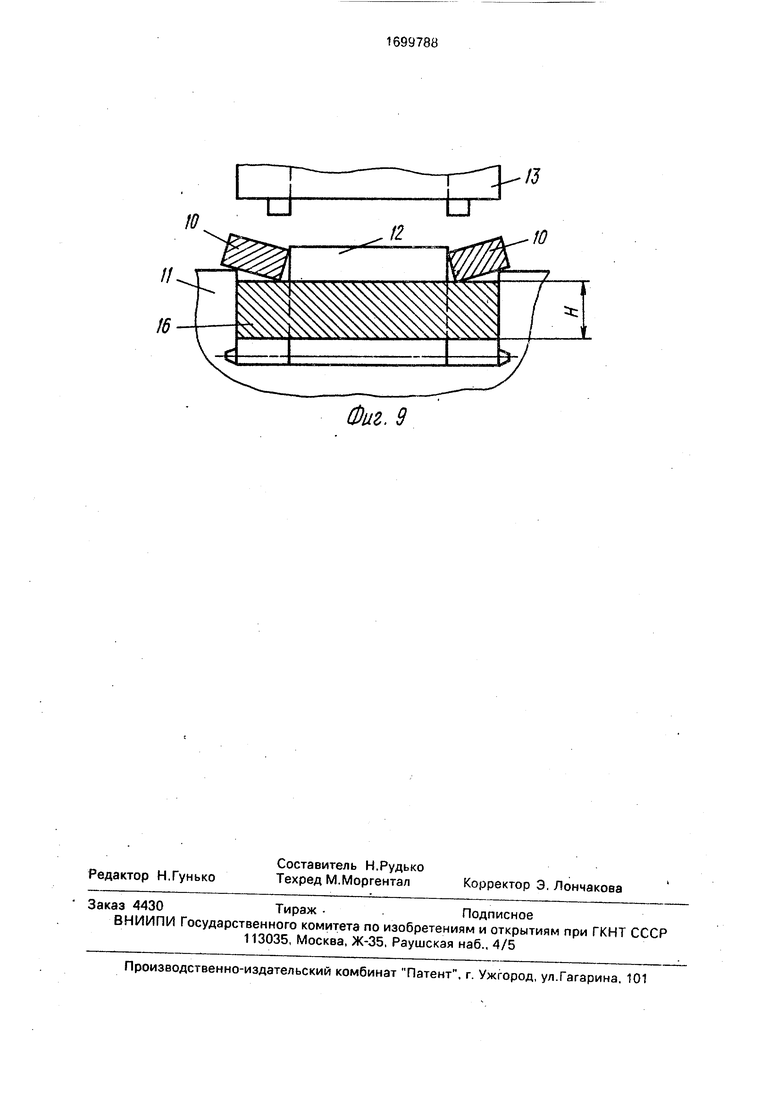

На фиг. 1 показан корпус челнока с металлическими носками на концах лобковых частей челнока, устанавливаемыми после прессования корпуса (вид сверху); на фиг. 2 0 схема устройства для осуществления способа; на фиг. 3 - блок из двух таблеток для боковых стенок корпуса с высотой верхней таблетки, равной (0,3-0,7)Н, где Н - высота блока таблеток (вид спереди); на фиг. 4 5 блок из четырех таблеток для стенок корпуса с суммарной высотой верхних таблеток блока, равной 0,5Н; на фиг. 5 - блок из трех таблеток для стенок корпуса с высотой верхней таблетки блока, равной 0,3 Н; на фиг. 6 0 фрагмент матрицы пресс-формы с разделительной планкой (вид сверху); на фиг. 7 - схема устройства с параллельным размещением таблеток для лобков (вид спереди); на фиг. 8 - то же, с поворотом таблеток для

5 лобков на предлагаемый угол; на фиг. 9 - то же, с высотой таблеток для стенок корпуса, равной Н, и произвольным размещением таблеток для лобков - прототип.

Корпус челнока содержит боковые стен0 ки 1, 2 и лобки 3, 4 с конусообразными концами, между которыми расположена продольная выемка-початочная коробка 5 челнока для размещения в ней шпули (не показана). В лобках 3, 4 челнока имеются

5 выемки Ь, с, соответственно для установки шпуледержателя для удержания шпули и машинки для заводки уточной нити (не показаны) и закреплены металлические носки 6, 7 для защиты лобков 3, 4 челнока от уда0 ров.

Во время работы ткацкого станка напряжения от нагрузок на челнок концентрируются в углах печаточной коробки 5 в местах, где стенки 1, 2 соединяются с лоб5 ками 3,4 челнока. Именно в этих местах, как правило, и происходят поломки челнока.

Заготовку корпуса челнока прессуют с размерами, близкими к размерам в готовом виде. В дальнейшем корпус подвергают механической обработке и затем закрепляют в

нем арматуру. Заготовку корпуса челнока прессуют на отдельных таблетках: для стенок 1,2 в виде (фиг. 3) длинных таблеток 8,

9,которые образуют блок таблеток, и для лобков 3, 4 в виде (фиг. 2) коротких таблеток

10.Блок-таблеток для стенок 1, 2 может быть составлен также и из нескольких таблеток 8. 9 (фиг. 4, 5), но при этом должны соблюдаться соотношения

hi(0,3-0,7)H;

hi+h2 H, где Н - общая высота блока таблеток;

hi - высота верхней таблеткм или таблеток;

h2 - высота нижней таблетки или таблеток.

Таблетки изготовляют из армированного полимерного, материала, например ки- тепластика, на доводят смолу до окончательного отверждения. Перед началом прессования таблетки предварительно нагревают.

Способ реализуется с помощью пресс- формы (фиг. 2, 6). Пресс-форма выполнена из матрицы в виде двух частей 11-м 12, внутри которой на продольной .вертикальной оси расположена разделительная планка 12 (фиг. 6), оформляющая початочную коробку 5 челнока (фиг. 1). Нзд матрицей размещен имеющий возможность перемещения (показано стрелкой Р. в направлении, перпендикулярном дну формы, пуансон 13 с выступами 14, 15 в лобковых зонах формы, которые оформляют выемки Ь, с. (фиг. 1) в корпусе челнока соответственно под шпуледержатель в заводную машинку (не показаны).

Согласно предлагаемому способу изготовления корпуса, челнока ткацкого станка прессуют заготовку корпуса (фиг. 1, 2), состоящую из предварительно нагретых армированных полимерных таблеток 8--10 для чего в пресс-форму из блока таблеток высотой Н (фиг. 3, 4, 5) сначала загружают нижние таблетки 9 для формирования стенок 1, 2 корпуса, которые размещают по обеим сторонам центральной разделительной планки 12 формы (фиг. 6), располагая их продольными ребрами параллельно дну формы. Далее загружают таблетки 10 для формирования лобков 3, 4 корпуса, которые устанавливают в крайних зонах формы в плоскости разделительной планки 12, после чего подпрессовывают заготовку пуансоном 13, затем размыкают форму и устанавливают в форму верхние таблетки 8 высотой

hi, равной 0,3-0,7 общей высоты блока Н, образованного из этих же таблеток 8 и 9, установленных без зазора между верхними 8 и нижними 9 таблетками. После этого

прессуют корпус в нагретой пресс-форме с помощью пуансона 13 с выступами 14, 15 для одновременного оформления при этом выемок Ь, с под шпуледержатель в заводную машинку в лобках 3, 4 корпуса.

Согласно способу (фиг. 7) ,тзблетки 10

для лобков 3, 4 устанавливают над нижними таблетками так, что большие стороны таблеток 10 для лобков параллельны дну формы и объем-.материата таблеток 10 находится

м-жду торцами формы и разделительной планкой 12. Предпочтительнее при размещении табпеток 10 для лобков над нижними таблетками 9 (фиг. 9) первые развернуть от разделительной планки и установить таким

образом, чтобы угсл между их основанием и поверхностью таблеток, на которых они устанавливаются, составил 10-40°.

Формула изобретения

1. Способ изготовления корпуса челнока ткацкого станка, включающий загрузку в форму таблеток для стенок корпуса, которые размещают по обеим сторон м разделительной планки по длине фоомы, и

таблеток для лобков корпуса челнока, которые размещают по концам разделительной планки, подпрессовку их, догрузку в форму материала корпуса челнока и прессование корпуса з нагретой форме, отличающийс я гем, что, с целью повышения качества изделия путем улучшения равномерности распределения таблеток в зонах соединения стенок корпуса сГлобками. перед прессованием предварительно формуют

многослойную заготовку корпуса челнока путем размещения части таблеток для стенок корпуса, затем таблеток для лобков, после чего осуществляют подпрессовку и размещают остальные таблетки дня стенок

корпуса.

2. Способ по п. 1,отличающийся тем, что таблетки для стенок корпуса располагают в блоки, каждый из которых включает по меньшей мере по одной нижней и

одной верхней таблетке с высотой 0,3-0,7 от высоты блока, а таблетки для лобков разворачивают в направлении от разделительной планки и устанавливают таким образом, что угол между их основанием и поверхностью

таблеток, на которых они устанавливаются, составляет 1С-4С.

7

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Челнок ткацкого станка и способ его сборки | 1983 |

|

SU1174502A1 |

| ТКАЦКИЙ СТАНОК С ЗАЖИМНЫМИ ЧЕЛНОКАМИ | 1992 |

|

RU2046856C1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| СПОСОБ ТКАНЬЯ ЗАМКНУТЫХ СТРУКТУР С ПЕРЕСЕКАЮЩИМИСЯ СТЕНКАМИ | 2008 |

|

RU2505632C2 |

| Способ формования таблеток из порошковых материалов | 1988 |

|

SU1609684A1 |

| САМОЗАВОДНАЯ МАШИНКА К ЧЕЛНОКУ ШЕЛКОТКАЦКОГОСТАНКА | 1970 |

|

SU281279A1 |

| АВТОМАТИЗИРОВАННЫЙ СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ФУНДАМЕНТОВ И СТЕН ЗДАНИЙ И СООРУЖЕНИЙ ИЗ ПЛАСТИЧНЫХ БЛОКОВ | 2012 |

|

RU2532117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ П-ОБРАЗНОГО ПРОФИЛЯ СУДОВОГО КОРПУСА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719527C1 |

| Способ и установка для изготовления искусственного материала из древесно-минерально-полимерного композита (ДМПК), имитирующего природный | 2022 |

|

RU2814228C2 |

| Механизм контроля контура тканого изделия переменной ширины на ткацком станке | 1978 |

|

SU742497A1 |

Изобретение относится к текстильной промышленности и может быть использовано при изготовлении челнока ткацкого станка, преимущественно из армированного полимерного материала. Цель изобретения - повышение качества изделия путем улучшения равномерности распределения таблегок в зонах соединения стенок корпуса с лобками челнока. Для этого перед прес- сованием предварительно формуют многослойную заготовку корпуса челнока путем размещения части таблеток для стенок корпуса, затем таблеток для лобков, после чего осуществляют подпрессовку и размещают остальные таблетки для стенок корпуса. Таблетки для стенок корпуса располагают в блоки, каждый из которых включает по меньшей мере по одной нижней и одной верхней таблетке с высотой 0,3-0,7 от, высоты блока, а таблетки для лобков разворачивают в направлении от разделительной планки и устанавливают так, что угол между их основанием и поверхностью таблеток, на которых они установлены, составляет 10- 40°. 1 з. п. ф-лы, 9 ил. (Л С

Фиг.З

Фиг.2

ht«(0,3-0,7)H

8 8

8

УШШШШШЩ,

VV

ШШШШШ,

15

Фиг. 5

9 9

,5H

Фиг Л

9 9

ШШЩ,

,W

Фиг. 5

9 9

dФиг. 7

Г

to

J-d

Фиг. 8

tr

/2

trf

10

Iff

Фиг. 9

| Операционная карта техпроцесса прессования заготовки челнока из нитепластика | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1991-12-23—Публикация

1989-03-20—Подача