сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1993 |

|

RU2087314C1 |

| ТЕРМОСВАРИВАЮЩИЕСЯ ПОЛИМЕРНЫЕ ПЛЕНКИ, СПОСОБЫ ТЕПЛОВОЙ СВАРКИ И ТЕРМОСВАРОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2173262C2 |

| Способ испытания сварного соединения на стойкость против образования горячих трещин | 1981 |

|

SU998062A1 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| Способ устранения сварочных деформаций и напряжений | 1982 |

|

SU1085724A1 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2293632C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕПРЕРЫВНОЙ ЛЕНТЫ ДЛЯ ЛЕНТОЧНОГО СЕПАРАТОРА | 2002 |

|

RU2309847C2 |

Изобретение относится к сварке пластмасс и может найти применение при сварке термопластичных полимерных пленок. Цель изобретения - повышение прочности сварного соединения. Для этого охлаждают зону соединения до температуры высокоэластичного состояния свариваемого материала. Дополнительный нагрев шва и околошовной зоны осуществляют в свободном состоянии до температуры плавления материала. Кроме того, после прокатки шов и околошовную зону подвергают ориентации путем приложения растягивающих усилий, направленных поперек шва, и охлаждения их под нагрузкой. Охлаждение зоны соединения после нагрева и охлаждение шва и око- лошовной зоны после приложения растягивающих усилий осуществляют потоком инертного к свариваемому материалу газа. 2 з. п. ф-лы, 2 табл.

Изобретение относится к сварке пластмасс и может найти применение при сварке термопластичных полимерных пленок.

Целью изобретения является повышение прочности сварного соединения.

Способ сварки термопластичных полимерных материалов заключается в следующем.

Зону соединения свариваемых материалов нагревают под давлением с помощью, например, ультразвука или тока высокой частоты, после чего сварное соединение охлаждают до температуры высокоэла- стичного состояния материала для получе-- ния надежной связи между соединяемыми деталями. Охлажэдение осуществляют потоком инертного к материалу газа. Затем полученный шов и околошовную зону дополнительно нагревают до температуры

плавления материала, причем нагрев осуществляют в свободном состоянии. В результате указанного нагрева в околошовной зоне и в шве происходит уменьшение размеров концентраторов напряжений, а при сварке термоусаживающихся пленок - утолщение шва и материала в зоне нагрева. При этом за счет нагрева; шва и околошовной зоны до температуры плавления происходит заполнение материалом подрезов и утолщений и уменьшение размеров выплесков под действием сил поверхностного натяжения. Затем осущеставляют прокатку шва и околошовной зоны, что вызывает уплотнение материала. После этого шов и око- лошовную зону ориентируют путем приложения к ним растягивающих усилий поперек шва и охлаждения под нагрузкой. Охлаждение шва и околошовной зоны осуО

ю ю VI

Ч

сь

ществляют потоком инертного к свариваемому материалу газа.

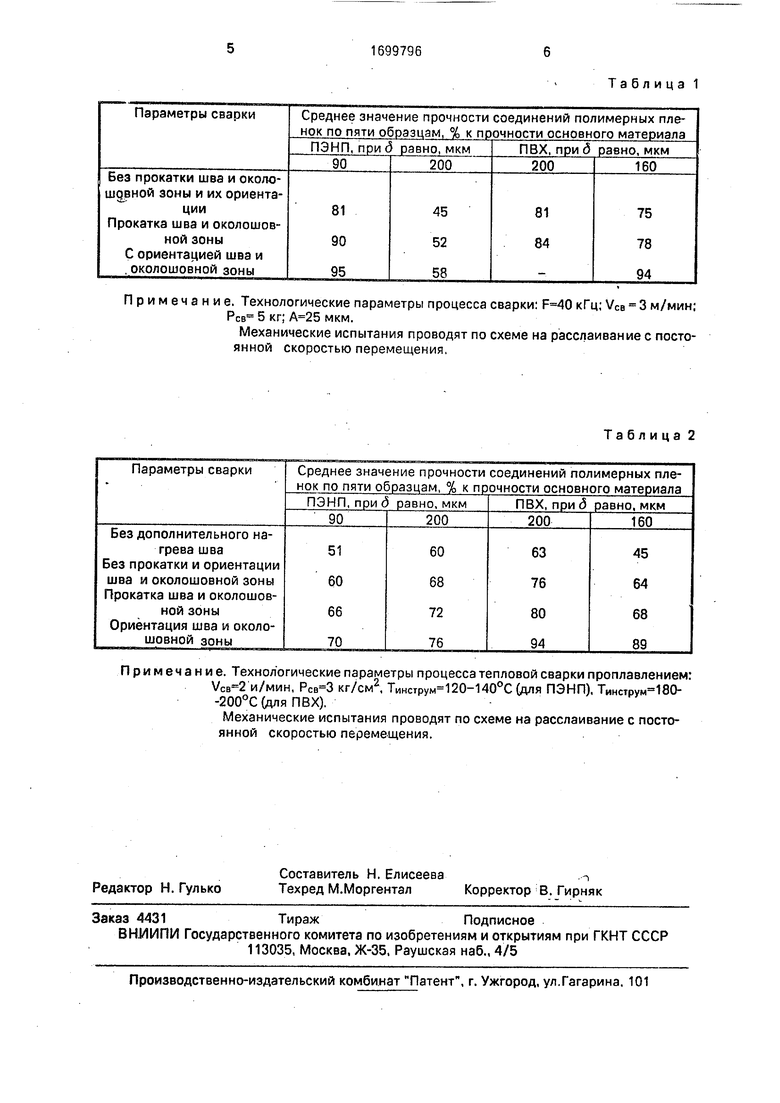

Пример 1. Сваривают полимерные пленки при помощи нагрева ультразвуком ножевым инструментом на вращающемся ролике с отрезанием края саарного шва. После естественного охлаждения сварного соединения до температуры высокоэла- стичного состояния (60 - 90° С для ПЭНП и 120 - 140° для ПВХ), разворота листов пленки в одну плоскость и нагрева шва и околошовной зоны горячим воздухом до температуры плавления материала (103- 110° С для ПЭНП и 160-180° для ПВХ) проводят прокатку шва и околошовной зоны путем продвижения соединения между двумя роликами, поджатыми друг к другу 5 кг/см2 и расположенными с обеих сторон шва. Ориентацию структурных элементов материала проводят в нагретом состоянии (80-90° С для ПЭНП и 140-150° С для ПВХ) приложением растягивающих поперечных шву усилий (1 кг/см шва) с последующим охлаждением до 40-60° С под нагрузкой. После сварки проводят механические испытания по схеме на расслаивание с постоянной скоростью перемещения.

Результаты экспериментов показывают, что использование способа без последующей прокатки шва и околошовной зоны и их ориентации позволяет повысить прочность сварного соединения, составляющую до 80% от прочности осно виого материала.

Последующая прокатка шва и околошовной зоны роликом позволяет повысить прочность сварного соединения еще на 3- 10% и ориентации зоны соединения на 3- 10%, в результате чего прочность сварных соединений возрастает и у некоторых образцов достигает 95% от прочности основного материала.

Результаты эксперимента даны в табл. 1.

Пример 2. Предлагаемый способ осуществляют при сварке полимерных пленок проплавлением ножевым нагревательным устройством через фторопластовую пленку толщиной 60 мкм. Остальные воздействия на материалы и параметры процессов (температура нагрева, усилие прокатки и др.) аналогичны примеру 1.

Результаты экспериментов приведены в табл. 2. Применение предлагаемого способа позволяет повысить прочность сварного соединения, причем последующая прокатка шва и околошовной зоны позволяет повысить прочность еще на 4-6%, а ориентацию на 4-15%. В результате прочность сварных соединений достигает 94% от прочности основного материала.

Формула изобретения

зоны соединения, ее охлаждение, дополн - ительный нагрев шва и околошовной зоны и их прокатку, отличающийся тем, что, с целью повышения прочности сварного соединения, охлаждение зоны соединения осуществляют до температуры высокоэластичного состояния свариваемого материала, а дополнительный нагрев шва и околошовной зоны осуществляют в свободном состоянии до температуры плавления материала.

нагрева и охлаждения шва и околошовной зоны после- приложения растягивающих усилий осуществляют потоком инертного к свариваемому материалу газа.

Примечание. Технологические параметры процесса сварки: кГц; VCB 3 м/мин; Рев- 5 кг; мкм.

Механические испытания проводят по схеме на расслаивание с постоянной скоростью перемещения.

Примечание. Технологические параметры процесса тепловой сварки проплавлением: и/мин, кг/см2, ТинстРУм 120-140°С (для ПЭНП), ТИнструм 180- -200°С (для ПВХ).

Механические испытания проводят по схеме на расслаивание с постоянной скоростью перемещения.

Таблица 1

Таблица 2

| Способ контактной стыковой сварки труб из термопластичного материала | 1976 |

|

SU592608A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ упрочнения сварных соединений | 1972 |

|

SU479645A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-12-23—Публикация

1989-01-02—Подача