Изобретение относится к сварке, а именно к сварке продольных швов из алюминиевых сплавов, и может быть использовано в различных отраслях народного хозяйства при производстве изделий из материала с высокой удель- ной прочностью с повышенными требованиями к надежности сварных соединений и точности изготовления конструкций.

Цель изобретения - улучшение качества сварных конструкций;, вьшол- ненных из алюминиевых сплавов, путем практически полного устранения укорочения от поперечной усадки от сварки.

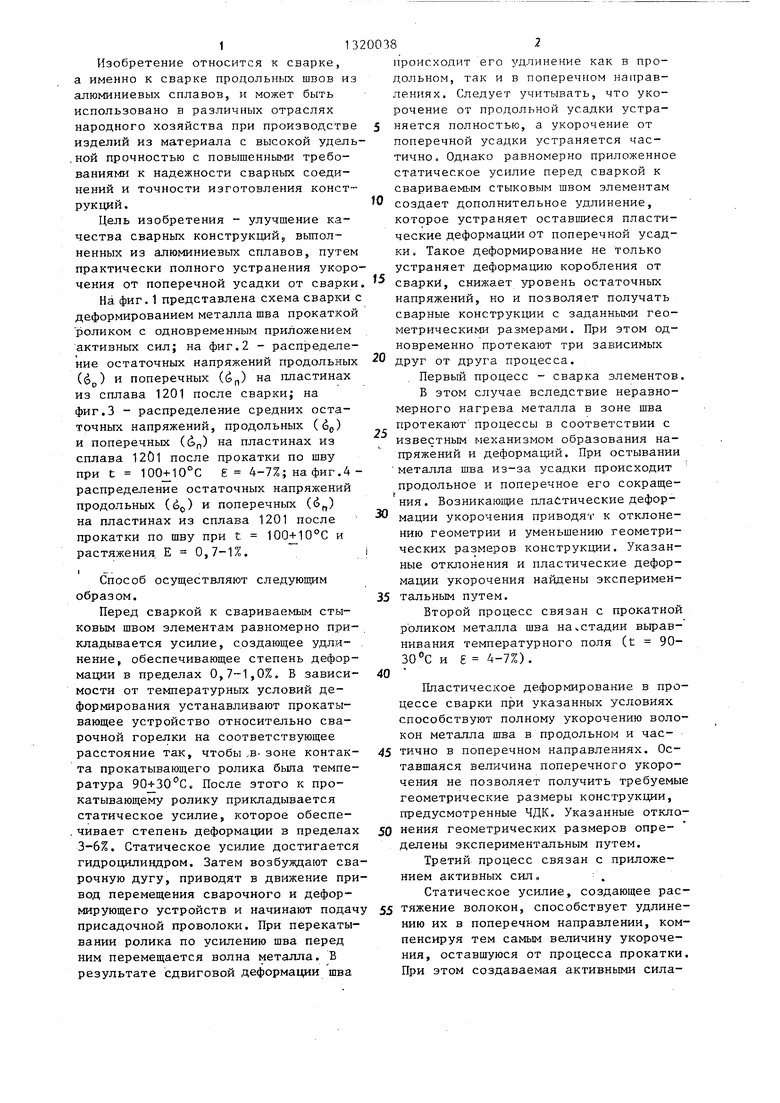

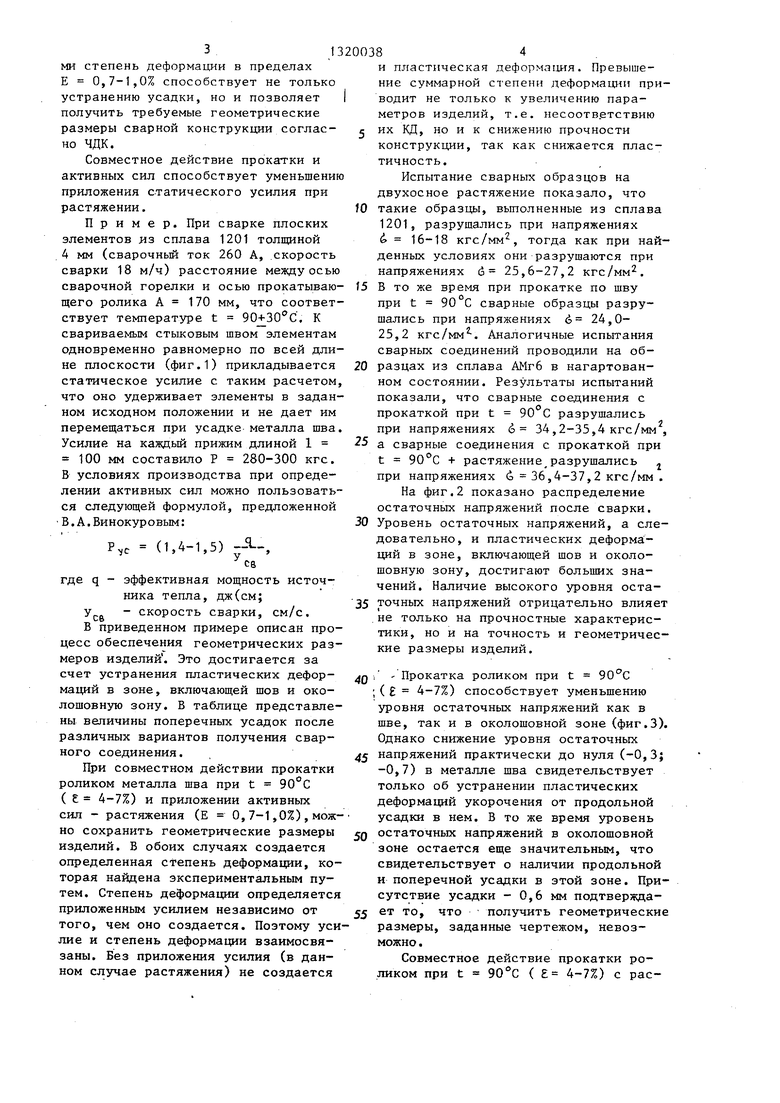

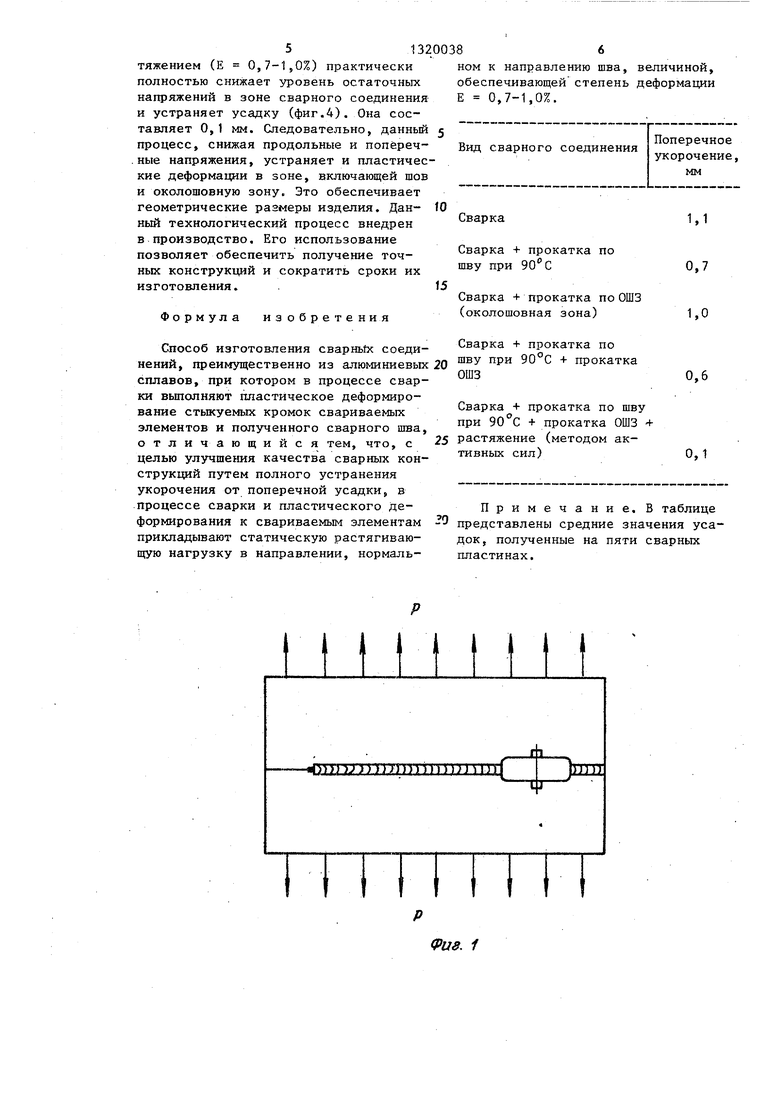

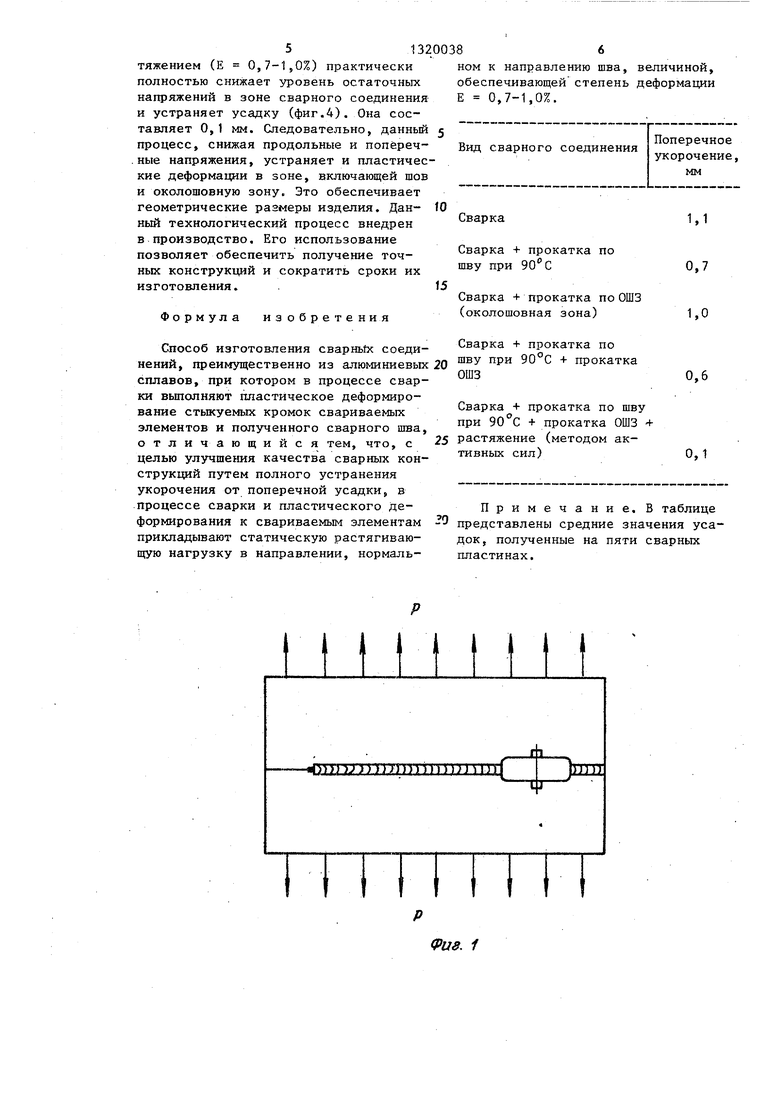

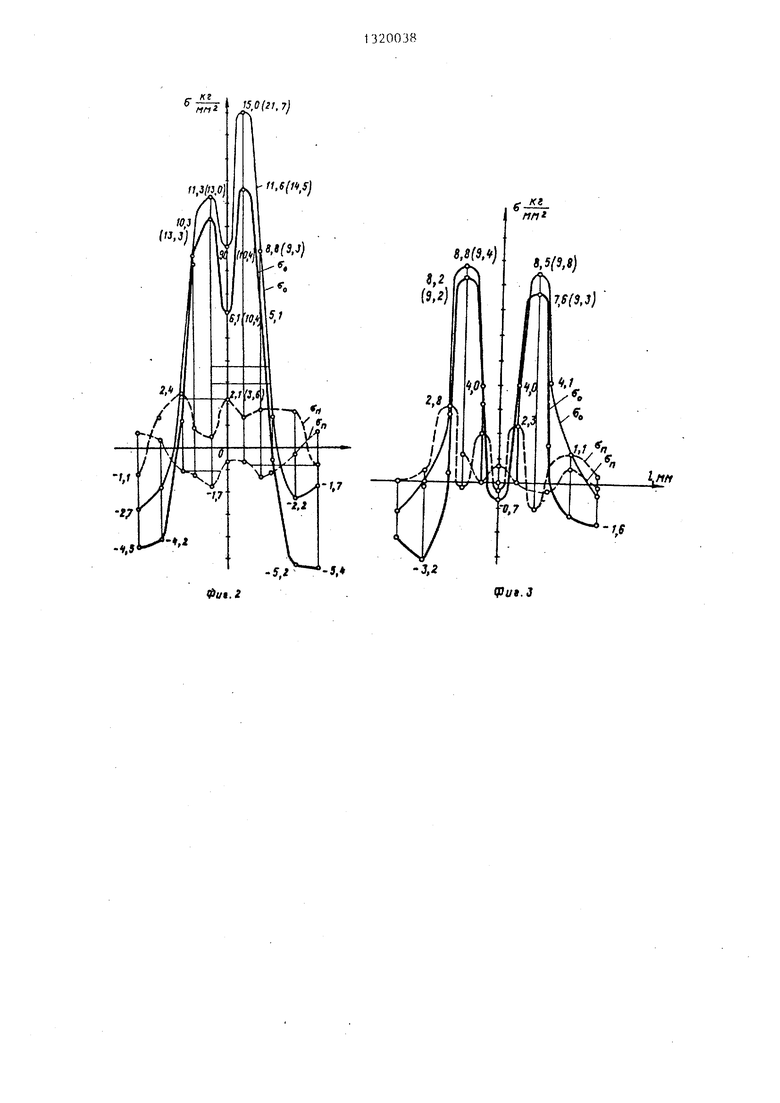

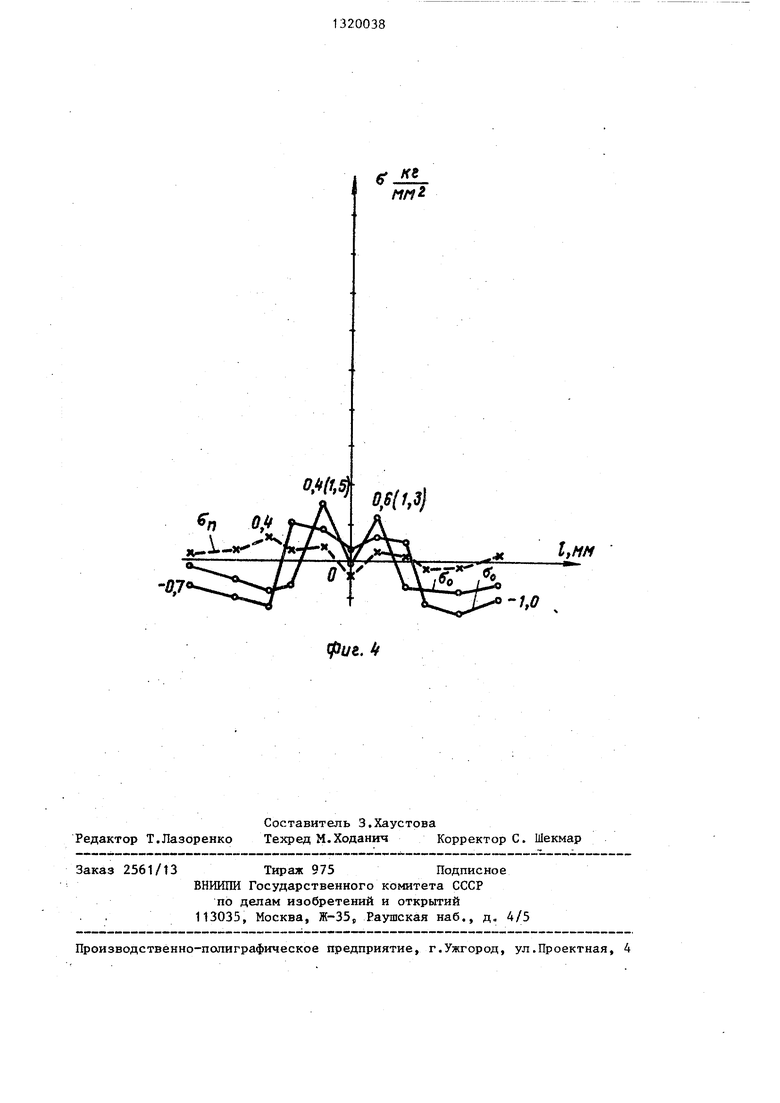

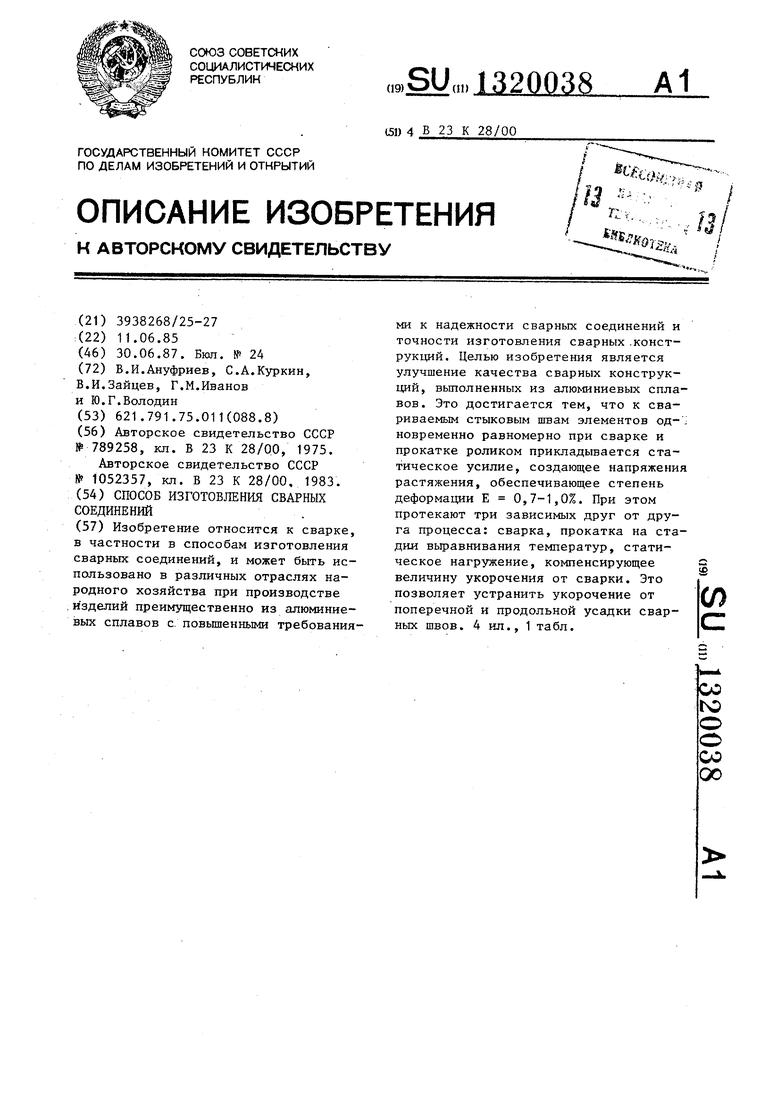

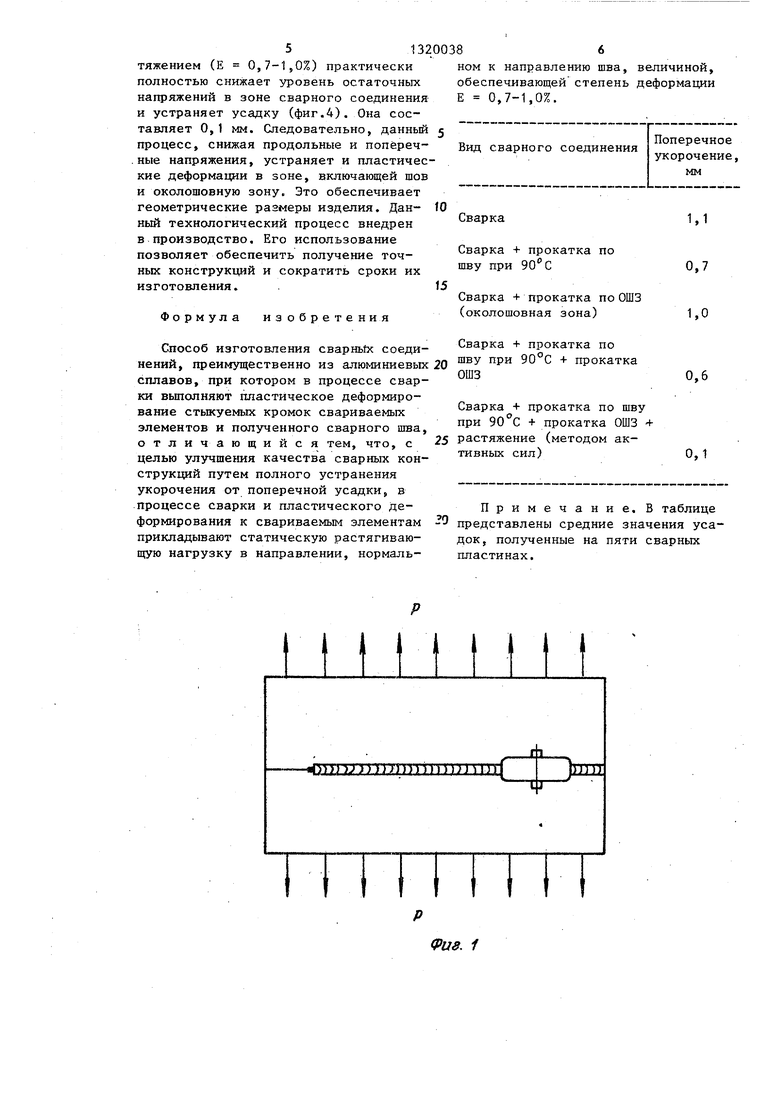

На фиг. 1 представлена схема сварки с деформированием металла шва прокаткой Р.ОЛИКОМ с одновременным приложением активных сил; на фиг,2 - распределение остаточных напряжений продольных ((Эр) и поперечных (ё,,) на пластинах из сплава 1201 после сварки; на фиг.З - распределение средних остаточных напряжений, продольных (йо) и поперечных (dp) на пластинах из сплава 1201 после прокатки по шву при t 100jf10°C 4-7%; на фиг.4- распределение остаточных напряжений продольных (бо) и поперечных (ё„) на пластинах из сплава 1201 после прокатки по шву при t и растяжения. Е 0,7-1%.I

1 - Способ осуществляют следующим

образом.

Перед сваркой к свариваемым стыковым швом элементам равномерно прикладывается усилие, создающее удлинение, обеспечивающее степень деформации в пределах 0,7-1,0%. В зависимости от температурных условий деормирования устанавливают прокатывающее устройство относительно сварочной горелки на соответствующее расстояние так, чтобы ,в- зоне контакта прокатывающего ролика была температура . После этого к прокатывающему ролику прирсладывается статическое усилие, которое обеспе- чивает степень деформации в пределах 3-6%. Статическое усилие достигается гидроцилиндром. Затем возбуждают сваочную дугу, приводят в движение привод перемещения сварочного и деформирующего устройств и начинают подачу присадочной проволоки. При перекатывании ролика по усилению шва перед ним перемещается волна металла. В результате сдвиговой деформации шва

5

0

5

происходит его удлинение как в продольном, так и в поперечном направлениях. Следует учитывать, что укорочение от продольной усадки устраняется полностью, а укорочение от поперечной усадки устраняется частично. Однако равномерно приложенное статическое усилие перед сваркой к свариваемым стыковым швом элементам создает дополнительное удлинение, которое устраняет оставшиеся пластические деформации от поперечной усадки. Такое деформирование не только устраняет деформацию коробления от сварки, снижает уровень остаточных напряжений, но и позволяет получать сварные конструкции с заданными геометрическими размерами. При этом одновременно протекают три зависимых друг от друга процесса.

Первый процесс - сварка элементов. Б этом случае вследствие неравномерного нагрева металла в зоне шва протекают процессы в соответствии с известным механизмом образования напряжений и деформаций. При остывании металла шва из-за усадки происходит продольное и поперечное его сокращения. Возникающие пластические деформации укорочения приводят к отклонению геометрии и уменьшению геометрических размеров конструкции. Указанные отклонения и пластические деформации укорочения найдены эксперимен- Тсшьньм путем.

Второй процесс связан с прокатной роликом металла шва на чстадии выравнивания температурного поля (t 90- и g 4-7%).

0

Пластическое деформирование в процессе сварки П1эи указанных условиях способствуют полному укорочению волокон металла шва в продольном и час5 тично в поперечном направлениях. Оставшаяся величина поперечного укорочения не позволяет получить требуемые геометрические размеры конструкции, предусмотренные ЧДК. Указанные откло0 нения геометрических размеров опре- дбшены экспериментальным путем.

Третий процесс связан с приложением активных сил, ,

Статическое усилие, создающее рас5 тяжение волокон, способствует удлинению их в поперечном направлении, компенсируя тем самым величину укорочения, оставшуюся от процесса прокатки. При этом создаваемая активными сила

5

ми степень деформации в предепах Е 0,7-1,0% способствует не только устранению усадки, но и позволяет получить требуемые геометрические размеры сварной конструкции согласно ЧДК.

Совместное действие прокатки и активных сил способствует уменьшению приложения статического усилия при растяжении.

Пример. При сварке плоских элементов из сплава 1201 толщиной 4 мм (сварочный ток 260 А, скорость сварки 18 м/ч) расстояние между осью сварочной горелки и осью прокатывающего ролика А 170 мм, что соответствует температуре t ЭО+ЗО С, К свариваемым стыковым швом элементам одновременно равномерно по всей длине плоскости (фиг.1) прикладывается статическое усилие с таким расчетом, что оно удерживает элементы в заданном исходном положении и не дает им перемещаться при усадке металла шва Усилие на каждый прижим длиной 1 100 мм составило Р 280-300 кгс. В условиях производства при определении активных сил можно пользоваться следующей формулой, предложенной В.А.Винокуровым:

VC

(1,4-1,5) , се

где q - эффективная мощность источника тепла, дж(см;

у - скорость сварки, см/с.

В приведенном примере описан процесс обеспечения геометрических размеров изделий . Это достигается за счет устранения пластических деформаций в зоне, включающей шов и околошовную зону. В таблице представлены величины поперечных усадок после различных вариантов получения сварного соединения.

При совместном действии прокатки роликом металла шва при t 90°С ( 4-7%) и приложении активных сил - растяжения (Е О, 7-1,0%) , можно сохранить геометрические размеры изделий. Б обоих случаях создается определенная степень деформации, которая найдена экспериментальным путем. Степень деформации определяется приложенным усилием независимо от того, чем оно создается. Поэтому усилие и степень деформации взаимосвязаны. Без приложения усилия (в данном случае растяжения) не создается

и пластическая деформагщя. Превышение суммарной степени деформации приводит не только к увеличению параметров изделий, т.е. несоответствию

их КД, но и к снижению прочности

конструкции, так как снижается пластичность.

Испытание сварных образцов на двухосное растяжение показало, что

такие образцы, выполненные из сплава 1201, разрушались при напряжениях d. 16-18 кгс/мм, тогда как при найденных условиях они разрушаются при напряжениях й 25,6-27,2 кгс/мм .

В то же время при прокатке по шву при t 90 С сварные образцы разрушались при напряжениях 6 24,0- 25,2 кгс/мм. Аналогичные испытания сварных соединений проводили на образцах из сплава АМгб в нагартован- ном состоянии. Результаты испытаний показали, что сварные соединения с прокаткой при t 90 С разрушались при напряжениях 6 34,2-35,4 кгс/мм ,

а сварные соединения с прокаткой при t + растяжение разрушались j при напряжениях 36,4-37,2 кгс/мм .

На фиг.2 показано распределение остаточных напряжений после сварки.

Уровень остаточных напряжений, а следовательно, и пластических деформа:- ций в зоне, включающей шов и околошовную зону, достигают больших значений. Наличие высокого уровня остаточных напряжений отрицательно влияет не только на прочностные характеристики, но и на точность и геометрические размеры изделий.

Прокатка роликом при t 90°С ;( 4-7%) способствует уменьшению уровня остаточных напряжений как в шве, так и в околошовной зоне (фиг.3). Однако снижение уровня остаточных

напряжений практически до нуля (-0,3; -0,7) в металле шва свидетельствует только об устранении пластических деформаций укорочения от продольной усадки в нем. В то же время уровень

остаточных напряжений в околошовной зоне остается еще значительным, что свидетельствует о наличии продольной и поперечной усадки в этой зоне. Присутствие усадки - 0,6 мм подтверждаST то, что получить геометрические размеры, заданные чертежом, невозможно .

Совместное действие прокатки роликом при t 90°С ( 4-7%) с растяжением (Е 0,7-1,0%) практически полностью снижает уровень остаточных напряжений в зоне сварного соединения и устраняет усадку (фиг.4). Она составляет О,1 мм. Следовательно, данный процесс, снижая продольные и поперечные напряжения, устраняет и пластические деформации в зоне, включающей шов и околошовную зону. Это обеспечивает геометрические размеры изделия. Данный технологический процесс внедрен в производство. Его использование позволяет обеспечить получение точных конструкций и сократить сроки их изготовления.

Формула изобретения

Способ изготовления сварнь1х соединений, преимущественно из алюминиевых сплавов, при котором в процессе сварки выполняют пластическое деформирование стыкуемых кромок свариваемых элементов и полученного сварного шва, отличающийся тем, что, с целью улучшения качества сварных конструкций путем полного устранения укорочения от поперечной усадки, в процессе сварки и пластического деформирования к свариваемым элементам прикладывают статическую растягивающую нагрузку в направлении, нормаль-«Ш7)7 71: : 7Т71ТП i); j j п j л

ном к направлению шва, величиной, обеспечивающей степень деформации Е 0,7-1,0%.

Вид сварного соединения

Поперечное укорочение,

мм

Сварка1,1

Сварка + прокатка по

шву при ,7

Сварка + прокатка по ОШЗ (околошовная зона)1,0

Сварка + прокатка по

шву при 90°С + прокатка

ОШЗ0,6

Сварка + прокатка по шву при 90 °С + прокатка ОШЗ -f растяжение (методом ак- тивньк сил)О, t

Примечание. В таблице представлены средние значения усадок, полученные на пяти сварных пластинах.

fPU8. 1

кг

7 ..7)

IO,J

С.з)

-,

кг

Фил. г

g nn

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1680472A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ изготовления сварных соединений | 1990 |

|

SU1738561A1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| Способ устранения сварочных деформаций и напряжений в тонколистовых конструкциях | 1983 |

|

SU1139597A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ снижения сварочных деформаций длинномерных стыковых соединений в листовых конструкциях | 1985 |

|

SU1279777A1 |

Изобретение относится к сварке, в частности в способам изготовления сварных соединений, и может быть использовано в различных отраслях народного хозяйства при производстве , и зделий преимущественно из алюминиевых сплавов с. повьппенньши требованиями к надежности сварных соединений и точности изготовления сварных .конструкций. Целью изобретения является улучшение качества сварных конструкций, вьшолненных из алюминиевых сплавов. Это достигается тем, что к свариваемым стыковым швам элементов од- новременно равномерно при сварке и прокатке роликом прикладывается статическое усилие, создающее напряжения растяжения, обеспечивающее степень деформации Е 0,7-1,0%. При этом протекают три зависимых друг от друга процесса: сварка, прокатка на стадии выравнивания температур, статическое нагружение, компенсирующее величину укорочения от сварки. Это позволяет устранить укорочение от поперечной и продольной усадки сварных швов. 4 ил., 1 табл. (f (Л со ю о о со 00

,

O.i

IfMM

-1.0

иг. if

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-30—Публикация

1985-06-11—Подача