Изобретение относится к производству композиционных материалов на основе углеродного волокна и термореактивного связующего и может быть использовано в химической промышленности, авиастроении, машиностроении и других областях техники.

Цель изобретения - повышение физико- механических показателей композиционного материала.

Пример 1. Получают препрег из смеси углеродных волокон двух видов: с разрывным удлинением ЕЧ 1.2% и Ј2 1,0% (отношение ei к Ј2 равно 1,2) при массовом соотношении указанных волокон в смеси 50:50 путем пропитки их эпоксидным связующим марки ЭТ-2 (ТУ6-05-1823-77) при

скорости 1 м/мин и температуре сушки 90- 100° С. Препреги имеют угол укладки волокон первого и второго вида 0-0° и 0-90°. Укладывают слои препрега из волокон первого и второго вида в форму поочередно и прессуют углепластик по режиму: подъем температуры до 160° С при удельном давлении 7-10 кгс/см2, выдержка при 160° С 2 ч, охлаждение под давлением до 40° С. Получают углепластик со схемой укладки трех типов: тип I - угол укладки волокон первого и второго вида в препреге 0-0°, угол укладки слоев препрега в углепластике 0-0°, тип II - угол укладки волокон первого и второго вида в препреге 0-0°, угол укладки слоев препрега в углепластике 0-90°: тип III - угол укладки волокон первого и второго

вида в препреге 0-90°, угол укладки слоев препрега в углепластике 0-0°,

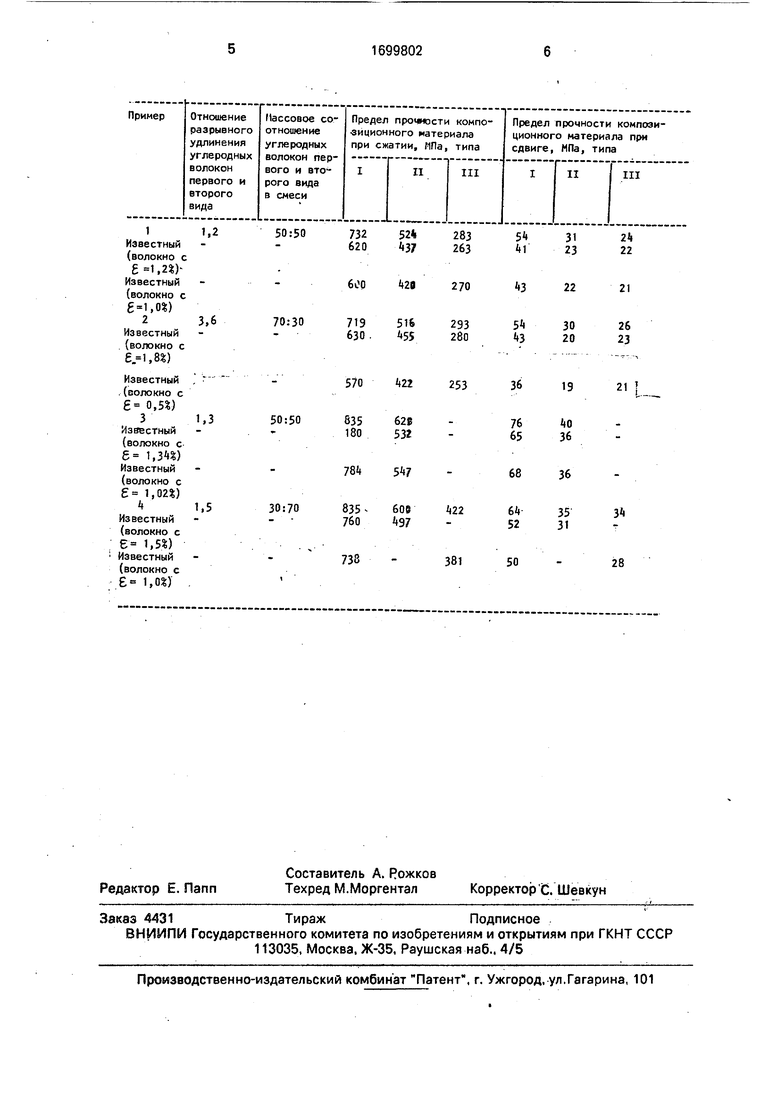

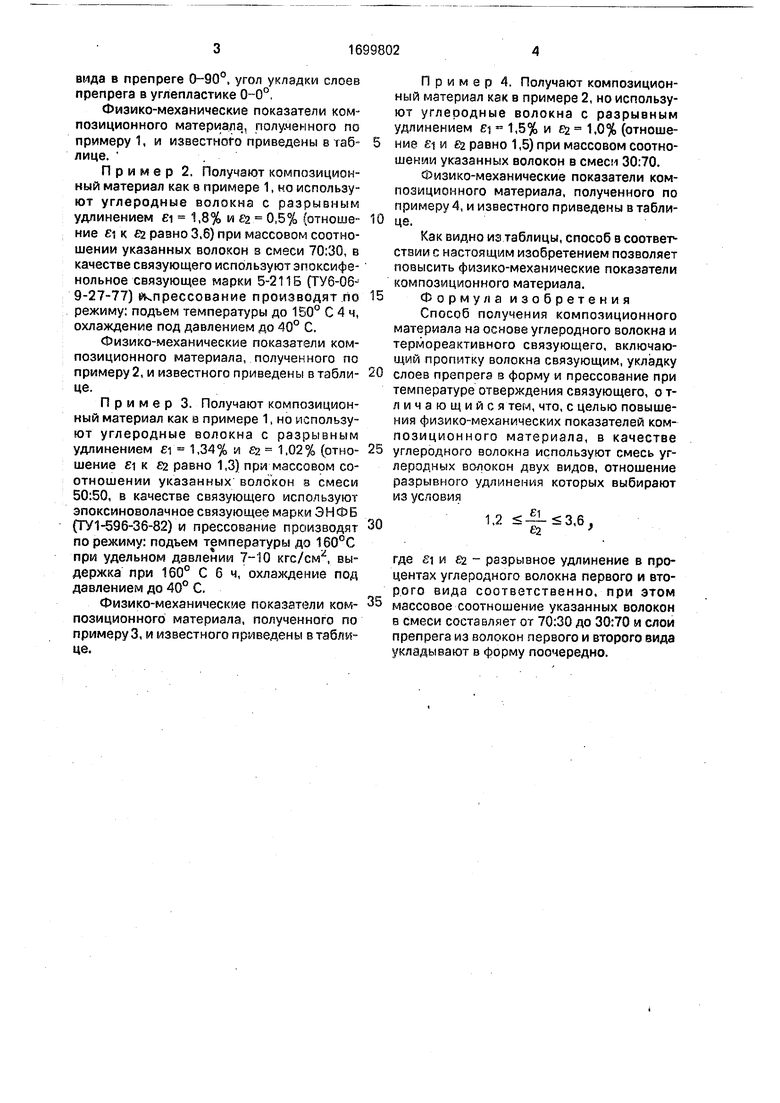

Физико-механические показатели композиционного материала,, полученного по примеру 1, и известного приведены в таблице.

Пример 2. Получают композиционный материал как в примере 1, но используют углеродные волокна с разрывным удлинением ei 1,8% и Ј2 0,5% (отношение Ј , к Ј2 равно 3,6) при массовом соотношении указанных волокон в смеси 70:30, в качестве связующего используют эпоксифе- нольное связующее марки 5-2115 ГГУ6-06- 9-27-77) прессование производят по режиму: подъем температуры до 150° С 4 ч, охлаждение под давлением до 40° С.

Физико-механические показатели композиционного материала, полученного по примеру 2, и известного приведены в таблице.

Пример 3. Получают композиционный материал как в примере 1, но используют углеродные волокна с разрывным удлинением ei 1,34% и 82 - 1,02% (отношение ei к Ј2 равно 1,3) при массовом соотношении указанных волокон s смеси 50:50, в качестве связующего используют эпоксиноволачное связующее марки ЭНФБ (ТУ 1-596-36-82) и прессование производят по при

держка при 160° С 6 ч, охлаждение под давлением до 40° С.

Физико-механические показатели композиционного материала, полученного по примеру 3, и известного приведены в таблице.

режиму: подъем температуры до 160°С w удельном давлении 7-10 кгс/смх, вы

0

5

0

5

0

5

Пример 4. Получают композиционный материал как в примере 2, но используют углеродные волокна с разрывным удлинением Јi 1,5% и Ј2 1,0% (отношение ei и Ј2 равно 1,5) при массовом соотношении указанных волокон в смеси 30:70.

Физико-механические показатели композиционного материала, полученного по примеру 4, и известного приведены в таблице.

Как видно из таблицы, способ в соответствии с настоящим изобретением позволяет повысить физико-механические показатели композиционного материала.

Формула изобретения

Способ получения композиционного материала на основе углеродного волокна и термореактивного связующего, включающий пропитку волокна связующим, укладку слоев препрегэ в форму и прессование при температуре отверждения связующего, отличающийся тем, что, с целью повышения физико-механических показателей ком- позиционного материала, в качестве углеродного волокна используют смесь углеродных волокон двух видов, отношение разрывного удлинения которых выбирают из условия

1.2 ,в,

где Јi и Ј2 - разрывное удлинение в процентах углеродного волокна первого и второго вида соответственно, при этом массовое соотношение указанных волокон в смеси составляет от 70:30 до 30:70 и слои препрега из волокон первого и второго вида укладывают в форму поочередно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| ЭЛЕКТРОД ИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692757C1 |

| АМИНОПРОИЗВОДНЫЕ ФУЛЛЕРЕНА С60 И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УКАЗАННЫЕ АМИНОПРОИЗВОДНЫЕ | 2004 |

|

RU2254329C1 |

| ПРЕПРЕГ | 2018 |

|

RU2687926C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574269C1 |

| ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2278028C1 |

Изобретение может быть использовано в химической промышлености, авиастроении, машиностроении и других областях и позволяет улучшить физико-механические показатели композиционного материала. Для этого в качестве углеродного волокна используют смесь углеродных волокон двух видов, отношение разрывного удлинения которых выбирают из условия 1,2 - 3,6 где Ј1 и ez - разрывное Ј2 удлинение углеродного волокна первого и второго вида соответственно, %. При этом массовое соотношение указанных волокон в смеси составляет от 70:30 до 30:70. Слои препрега из волокон первого и второго вида укладывают в форму поочередно. 1 табл. сл

| Композиционные материалы | |||

| Справочник под ред | |||

| Д.М | |||

| Карпиноса | |||

| - Киев: Науко- ва думка, 1985, с | |||

| Электромагнитный телеграфный приемник | 1923 |

|

SU482A1 |

| Технические условия, ТУ6-06-486-86, Лента ЭЛУР-П, МХП СССР | |||

| - М., 1986. | |||

Авторы

Даты

1991-12-23—Публикация

1989-04-11—Подача