Изобретение относится к области металлургии, в частности к способам извлечения ванадия из шлаков и других ванадийсодержащих материалов, и может быть использовано при получении ванадиевой продукции.

Подготовка ванадийсодержащей шихты к окислительному обжигу предусматривает обеспечение необходимой тонины помола ее компонентов и создание условий для хорошего контакта кислорода атмосферы обжиговой печи с оксидами ванадия для окисления их до пятивалентного состояния, а также для тесного контакта пентоксида ванадия с реагентной добавкой для образования растворимых соединений ванадия.

В зависимости от вида реагентной добавки, используемой для образования растворимых ванадатов в слабощелочной или слабокислой средах при окислительном обжиге, технологию называют "содовой" или "известковой". Как известно, за рубежом (Германия, Голландия, Люксембург, Австрия, Китай, ЮАР) ванадиевые шлаки обжигают с содой. В России используют оба способа извлечения ванадия из шлаков - содовый и известковый.

По содовой технологии, принятой на Чусовском металлургическом заводе, конвертерный ванадиевый шлак измельчают до фракции -(0,15) мм в мельницах сухого помола, выделяют металловключения, смешивают с содой в количестве 8-10 мас. % и подают на окислительный обжиг. Оптимальная температура обжига 730-780°С. Вскрытие ванадия для водного выщелачивания составляет 60-70% при общем вскрытии 88-92%. Извлечение ванадия в раствор ведут в реакторах водой, затем проводят две стадии активного кислотного доизвлечения. Сквозное извлечение при этом составляет 67-70% /1/.

К недостаткам содовой технологии следует отнести не решенную до настоящего времени проблему очистки сливных вод от соединений натрия, что является существенным препятствием в плане организации оборотного цикла, а также низкое извлечение ванадия и низкое качество получаемого продукта. Кроме того, при работе мельниц сухого помола имеет место значительное пылевыделение, отрицательно влияющее на санитарное состояние рабочих мест, и связанные с ним дополнительные потери ванадия.

Другим типом реагентной добавки, применяемой в составе шихты для окислительного обжига ванадиевого шлака, являются соединения, содержащие кальций, преимущественно в виде карбоната (CaCO3) или оксида кальция (СаО). Подготовка шихты включает прохождение стадий дробления ванадийсодержащего шлака в щековой и роторной дробилках, совместный мокрый помол ванадиевого шлака с реагентной добавкой, классификацию по крупности, выделение металла грохочением и магнитной сепарацией на стадиях его переработки, разделения твердого и жидкого путем фильтрации, подачу шихты в обжиговую печь и последующий окислительный обжиг /2/. Данный способ по технической сущности в наибольшей степени соответствует заявляемому объекту и взят в качестве прототипа. Применение нерастворимой в воде реакционной добавки в виде карбоната кальция позволило реализовать совместный мокрый помол добавки с конвертерным шлаком и достичь необходимой тонины шлака в процессе его помола, сохранив при этом заданное соотношение оксидов кальция и ванадия в шихте перед обжигом, кроме того, при мокром помоле устраняется пылевыделение и улучшаются условия труда.

В то же время применение тонкодисперсной шихты, в которой содержание фракции -0,063 мм перед обжигом составляет 70-75%, отрицательно проявляется при обжиге во вращающейся печи, в процессе которого, в следствие интенсивного пылеобразования при продвижении шихты вдоль печи, весьма значительная часть шихты, увлекаемая газовым потоком, выводится из процесса и в недообожженном состоянии направляется на оборотный цикл для повторного ее использования. Повторное использование пылевидных фракций несет в себе ряд негативных моментов, прежде всего это повышенная циркуляционная нагрузка на обжиговую печь, составляющая 25-30%, что в значительной степени снижает эффективность работы агрегата и дестабилизирует обжиг, кроме того, пылевидная фракция шихты, возвращаемая в производство путем ее присоединения к вновь подготавливаемой шихте имеет измененное соотношение оксидов кальция и ванадия, величина которого зависит от условий прохождения предыдущего цикла т.е. общий модуль шихты, задаваемой в печь для окислительного обжига из-за высокой доли циркулирующего материала имеет значительные отклонения от оптимальных величин, что отрицательно влияет на вскрытие ванадия и снижает тем самым его .извлечение.

Немаловажным является и тот факт, что тонкомолотая шихта при ее обжиге имеет склонность к перегреву и возгоранию, что определяется ее реологическими свойствами и условиями обжига, к тому же такая шихта весьма чувствительна к содержанию дисперсного железа, повышающему вероятность ее возгорания. Перегрев и возгорание шихты происходят как правило в период бурного развития окислительных процессов с образованием избыточной жидкой фазы, состоящей из легкоплавких соединений на основе пентоксида ванадия и метаванадата кальция эвтектического или близкого к нему состава, при более позднем переходе легкоплавких ванадатов кальция в пиро- и ортованадаты, что приводит к нежелательному и неконтролируемому спеканию шихты, с образованием настылей и окатышей, имеющих низкое вскрытие, в следствие закупорки процесса промежуточной жидкой фазой, образование которой носит лавинообразный характер и прекращает доступ кислорода в реакционную зону.

Таким образом, применение известной ванадийсодержащей шихты для окислительного обжига, включающей тонкомолотую смесь конвертерного ванадиевого шлака с карбонатом кальция, сопряжено с целым рядом негативных моментов, изложенных выше, которые ограничивают возможность эффективного ведения процесса окислительного обжига и достижения стабильных показателей.

Целью предлагаемого изобретения является:

- стабилизация окислительного обжига ванадиевого шлака;

- повышение извлечения ванадия;

- утилизация боя футеровки печей плавки пентоксида ванадия.

Поставленная цель достигается тем, что в предлагаемом способе подготовки ванадиевого шлака к окислительному обжигу, включающем стадии дробления шлака, совместный помол с реагентной кальцийсодержащей добавкой, классификацию по крупности, выделение металла на стадиях измельчения грохочением и магнитной сепарацией и фильтрацию, реагентная кальцийсодержащая добавка дополнительно содержит тонкомолотый бой динасовой футеровки печей плавки пентоксида ванадия, при этом реагентную кальцийсодержащую добавку задают в два этапа, вначале конвертерный ванадиевый шлак смешивают с известняком путем совместного мокрого помола в шаровых мельницах при отношении вводимого оксида кальция к оксиду ванадия в составе шихтовой смеси 0,20-0,45, а на втором этапе ванадийсодержащий бой динасовой футеровки смешивают с известняком в шаровой мельнице сухого помола при отношении оксида кальция к пентоксиду ванадия в составе смеси 0,46-0,65 и вводят в шихту первого этапа после ее фильтрации в количестве 0,5-10%.

Предусматривается, что в составе шихты перед подачей ее в обжиговую печь может быть использован дополнительный материал, например, отвальный шлам ванадиевого производства в количестве 2-15%.

Сущность предлагаемого изобретения заключается в том, что в нем применена сложная реагентная добавка, состоящая по меньшей мере из двух компонентов, в качестве которых использована как основная кальцийсодержащая добавка в виде карбоната кальция, так и дополнительная в виде тонкомолотого боя динасовой футеровки, при этом подготовка шихты предусматривает раздельное измельчение разнородных ее составляющих и поэтапное присоединение к ванадиевому шлаку.

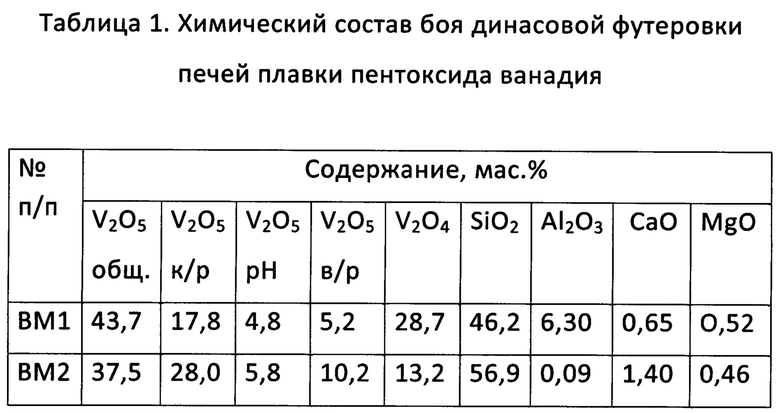

Особенность предлагаемой добавки состоит в том, что она содержит дополнительный материал в виде боя ванадийсодержащей динасовой футеровки печей плавки пентоксида ванадия, измельченного совместно с реагентной кальцийсодержащей добавкой (известняком) в шаровой мельнице сухого помола. Усредненный химический состав боя футеровки печей плавки двух видов, отражающих его реальные составы, представлен в таблице 1, из которой следует, что основными составляющими рассматриваемого материала являются оксиды кремния и ванадия, причем значительная часть оксидов ванадия имеет водорастворимую форму, а часть его представлена в степени окисления 1V. Как известно, пентоксид ванадия с оксидами кремния бинарных соединений не образует, в тоже время весьма ограниченное его количество растворяется, образуя прочные сростки, так эвтектика в системе "V2O5-кварц" соответствует 1,1 мол. % SiO2 и 661°С /3/. Таким образом, частицы пентоксида ванадия, содержащиеся в тонкомолотом материале, с одной стороны имеют прочную связь с оксидом кремния, как с основной составляющей, с другой стороны в процессе совместного сухого помола эти же частицы приобретают тесный контакт и с карбонатом кальция, что является важным условием для раннего начала их взаимодействия при нагреве данного материала в обжиговой печи, происходящим еще до плавления пентоксида ванадия, при этом образующиеся промежуточные легкоплавкие соединения в виде метаванадата кальция удерживаются и зависают на частицах кремнезема в мелкодисперсном состоянии, создавая устойчивую структурную композицию в виде губки, препятствующей образующейся жидкой фазе объединяться в массивы, отрицательным

последствием которых является спекание шихты и неконтролируемое образование настылей и окатышей. Проведение же раздельного измельчения ванадиевого шлака с известняком в мельницах мокрого помола и дополнительной составляющей реагентной добавки в мельницах сухого помола с последующим присоединением ее к основному потоку обеспечивает не только устойчивое поддержание модуля (отношения оксидов кальция и ванадия), задаваемого с учетом фактического содержания оксидов ванадия в исходных материалах, что имеет важное значение с точки зрения стабилизации процесса, но и позволяет, благодаря наличию дисперсной матрицы, состоящей из частиц кремнезема, сформировать на ранней стадии обжига губчатую структуру обжигаемого материала в объеме всего потока ванадиевого шлака, предотвратив тем самым ассимиляцию образующейся жидкой фазы в крупные массивы, сопровождающиеся нежелательным спеканием шихты, и создать тем самым благоприятные условия для глубокого обжига ванадиевого шлака с образованием тугоплавких соединений в виде пиро- и ортованадатов. Таким образом, кремнеземистая матрица, формирующая губчатую структуру обжигаемого материала выступает не только в качестве стабилизатора, но и оказывает каталитическое действие на окислительный процесс, обеспечивая тем самым более высокие показатели по вскрытию и извлечению ванадия в раствор.

Приемы и параметры, отраженные в формуле изобретения найдены опытным путем и отражают пределы, в которых реализуется цель изобретения.

Так, разделение кальцийсодержащей реагентной добавки на две составляющие и поэтапное их введение при отношении CaO/V2O5, составляющем 0,20-0,45 на первом этапе и 0,46-0,65 на втором этапе, обеспечивает наиболее благоприятные условия для протекания процесса окислительного обжига и глубокого вскрытия ванадиевого шлака и является оптимальным.

Снижение отношения оксидов кальция и ванадия менее 0,20, равно как и его увеличение более 0,45 на первом этапе приводит к ухудшению показателей по вскрытию ванадия, в первом случае это вызвано дефицитом оксида кальция, влияние которого является доминирующим, во втором случае, задаваемая в виде карбоната кальция, реагентная добавка является избыточной и выступает в качестве балласта, при этом в окислительном процессе не участвует и оказывает негативное влияние как на процесс обжига, так и на дальнейшую переработку огарка.

При отношении оксидов кальция и ванадия в шихтовой смеси второго этапа менее 0,46 данная смесь утрачивает активность, в результате чего образование легкоплавких ванадатов кальция опережает переход их в более тугоплавкие пированадаты, а емкость формируемой губчатой структуры недостаточна для удерживания образующейся жидкой фазы. Содержание оксидов кальция в шихтовой смеси второго этапа, при котором рассматриваемое отношение становится более 0,65, является избыточным и отрицательно влияет на вскрытие ванадия.

Введение полученной на втором этапе тонкомолотой смеси боя динасовой футеровки с известняком в шихту первого этапа в количестве 0,5-10% оптимально с точки зрения улучшения качества обжига. При введении смеси в количестве менее 0,5% от сухой массы первого этапа не удается достичь существенного улучшения показателей по вскрытию ванадия. Вводить смесь в состав шихты первого этапа в количестве более 10% от сухой массы нецелесообразно, т.к. суммарный эффект по вскрытию ванадия при этом не превышает величины, получаемой путем аддитивного сложения долей, вносимых его составляющими.

Способ предусматривает также возможность введения в состав основной шихты перед ее подачей в обжиговую печь отвального шлама ванадиевого производства в количестве 2-15% от сухой массы, его положительная роль состоит в поддержании синергетического эффекта при малых количествах вводимой смеси второго этапа и использовании ванадиевого шлака с высоким содержанием оксидов ванадия. Введение отвального шлама в состав основной шихты в количестве менее 2% не оказывает существенного влияния на улучшение показателей по вскрытию, введение шлама в количестве более 15% нежелательно из-за опережающего роста потерь ванадия, связанных с разубоживанием шихты.

Примеры конкретного осуществления.

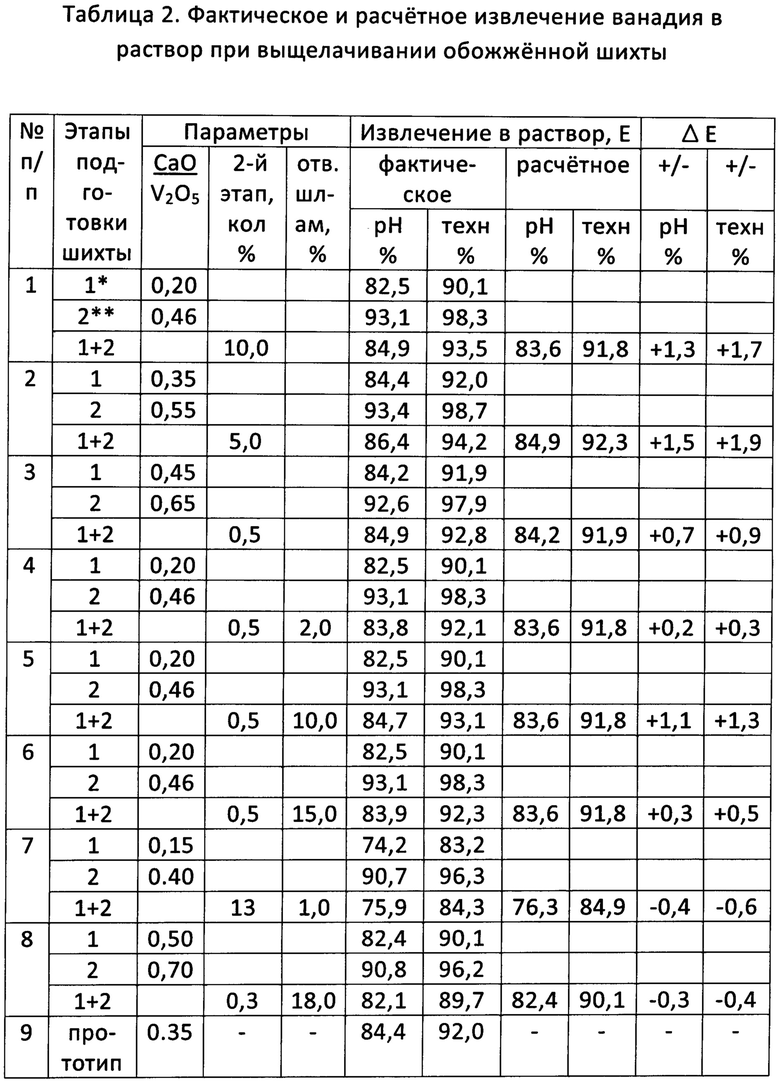

В опыте 1 в качестве исходных материалов использовали конвертерный ванадиевый шлак, прошедший стадии подготовки, включающие дробление, в щековых и роторной дробилках, совместный мокрый помол с известняком в шаровых мельницах при кальциевом модуле, т.е. отношении оксидов кальция и ванадия в смеси (CaO/V2O5), составляющем 0,20 на первом этапе, а также, размолотый с известняком бой динасовой футеровки печей плавки пентоксида ванадия при кальциевом модуле 0,46 на втором этапе. Полученные смеси обжигали в муфельной печи при температуре 860°С как самостоятельные шихты, а также в качестве объединенной шихты, включающей смеси первого и второго этапов в количестве 90 и 10% соответственно. Обожженную шихту выщелочили рН-растворами и 3,5% серной кислотой. Результаты фактического

извлечения ванадия в раствор при выщелачивании смесей первого и второго этапов и объединенной шихты данного опыта, а также результаты расчетного извлечения объединенной шихты, исходя из аддитивной составляющей каждого этапа и образующейся при этом разницы, приведены в таблице 2. Последующие опыты, отраженные в таблице, проведены аналогично первому, при этом в первых шести опытах параметры соответствуют пределам, отраженным в формуле изобретения, в опытах под номером 7, 8 параметры имеют запредельные значения, а опыт 9 является прототипом. В опытах 4-6 отражена возможность сохранения в той или иной мере тенденции к увеличению степени извлечения ванадия за счет введения в состав шихты отвального шлама ванадиевого производства при пограничных параметрах модуля смесей первого и второго этапа, а также при минимально вводимом количестве смеси второго этапа.

Как следует из приведенных результатов, использование для окислительного обжига конвертерного ванадиевого шлака дополнительного материала в виде тонкодисперсной смеси сухого помола боя динасовой футеровки печей плавки пентоксида ванадия с карбонатом кальция, и подготовка шихты в два этапа при заявляемых параметрах, позволяет за счет образования структурно-чувствительных композиций, имеющих губчатое строение, оказывать влияние на качество обжига и достигать при этом в виде ярко выраженного синергетического эффекта более высоких показателей по извлечению ванадия.

Технический эффект от использования изобретения состоит в стабилизации окислительного обжига ванадиевого шлака, повышении извлечения ванадия в раствор на 0,7-1,3% и полезной утилизации боя динасовой футеровки печей плавки - пентоксида ванадия.

Экономический эффект от использования изобретения заключается в увеличении прибыли от реализации дополнительного объема ванадиевой продукции, произведенной благодаря более высокому извлечению ванадия на стадии производства пентоксида ванадия.

Источники информации

1. Дурер Р. и Фолькерт Г. Производство ферросплавов, М., Металлургия, 1976, с 415-420.

2. Слотвинский-Сидак Н.П., Андреев В.К. Ванадий в природе и технике. М., Знание, 1979, 64 с.

3. Мизин В.Г., Рабинович Е.М., Сирина Т.П. и др. Комплексная переработка ванадиевого сырья: химия и технология. УО РАН, Екатеринбург, 2005, с. 86.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ГРАНУЛИРОВАННАЯ ВАНАДИЙСОДЕРЖАЩАЯ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА | 2019 |

|

RU2705838C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2102511C1 |

Изобретение относится к области металлургии, в частности к способам извлечения ванадия из шлаков и других ванадийсодержащих материалов, и может быть использовано при получении ванадиевой продукции. Подготовка ванадийсодержащего шлака к окислительному обжигу включает дробление шлака, совместный помол с реагентной кальцийсодержащей добавкой, классификацию по крупности, выделение металла на стадиях измельчения грохочением и магнитной сепарацией с последующей фильтрацией. Реагентная кальцийсодержащая добавка дополнительно содержит тонкомолотый бой динасовой футеровки печей плавки пентоксида ванадия. При этом указанную добавку задают в два этапа. Сначала конвертерный ванадиевый шлак смешивают с известняком путем совместного мокрого помола в шаровых мельницах при отношении вводимого оксида кальция к пентоксиду ванадия в составе шихтовой смеси 0,20-0,45, а на втором этапе ванадийсодержащий бой динасовой футеровки смешивают с известняком в шаровой мельнице сухого помола при отношении оксида кальция к пентоксиду ванадия в составе смеси 0,46-0,65 и вводят в шихту первого этапа после ее фильтрации в количестве 0,5-10%. Способ позволяет стабилизировать окислительный обжиг ванадиевого шлака, повысить извлечение ванадия на 0,7-1,3% и провести утилизацию боя динасовой футеровки печей плавки пентоксида ванадия. 1 з.п. ф-лы, 2 табл.

1. Способ подготовки ванадийсодержащего шлака к окислительному обжигу, включающий дробление шлака, совместный помол с реагентной кальцийсодержащей добавкой, классификацию по крупности, выделение металла на стадиях измельчения грохочением и магнитной сепарацией и фильтрацию, отличающийся тем, что реагентная кальцийсодержащая добавка дополнительно содержит тонкомолотый бой динасовой футеровки печей плавки пентоксида ванадия, при этом реагентную кальцийсодержащую добавку подают в два этапа, причем вначале конвертерный ванадиевый шлак смешивают с известняком путем совместного мокрого помола в шаровых мельницах при отношении вводимого оксида кальция к пентоксиду ванадия в составе шихтовой смеси 0,20-0,45, а на втором этапе ванадийсодержащий бой динасовой футеровки смешивают с известняком в шаровой мельнице сухого помола при отношении оксида кальция к пентоксиду ванадия в составе смеси 0,46-0,65 и вводят в шихту первого этапа после ее фильтрации в количестве 0,5-10%.

2. Способ по п. 1, отличающийся тем, что перед подачей шихты в обжиговую печь в нее дополнительно вводят отвальный шлам ванадиевого производства в количестве 2-15%.

| RU 2055924 C1, 10.03.1996 | |||

| Слотвинский-Сидак Н.П | |||

| и др | |||

| Ванадий в природе и технике | |||

| М., Знание, 1979, с.32-35 | |||

| СПОСОБ КАЛЬЦИНИРУЮЩЕГО ОБЖИГА ВАНАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2015 |

|

RU2607290C2 |

| Способ получения ванадийсодержащего шлака | 1988 |

|

SU1574639A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВЫХ ШЛАКОВ | 1990 |

|

RU2016108C1 |

| CN 102923774 A, 13.02.2013. | |||

Авторы

Даты

2019-11-12—Публикация

2019-08-13—Подача