вратно-поступательного перемещения затравки в пазах 4 и 5 относительно тигля 2 за счет снабжения установки гидроцилиндрами 12 и 13, связанными с затравкой. Кроме того, установка снабжена водоохлаждаемыми профильными валками, закрепленными в вакуум-ной камере 1 с возможностью взаимодействия с закристаллизовавпшмися на затравке слоями 29 металла и с возможностью перемещения совместно с тиглем 2, а также охлаждаемыми пластинами, прикрепленными к боковым поверхностям затравки. А ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления тел вращения методом послойной кристаллизации расплава на затравку | 1988 |

|

SU1611958A1 |

| Способ изготовления тел вращения методом послойной кристаллизации расплава на затравку | 1988 |

|

SU1647033A1 |

| Способ изготовления тел вращения методом послойной кристаллизации и установка для его осуществления | 1989 |

|

SU1701752A1 |

| Способ изготовления монолитных заготовок путем намораживания | 1987 |

|

SU1700074A1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| КРИВОЛИНЕЙНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2698005C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ВЫПЛАВКИ ИЗДЕЛИЯ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА ИЛИ СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469115C1 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

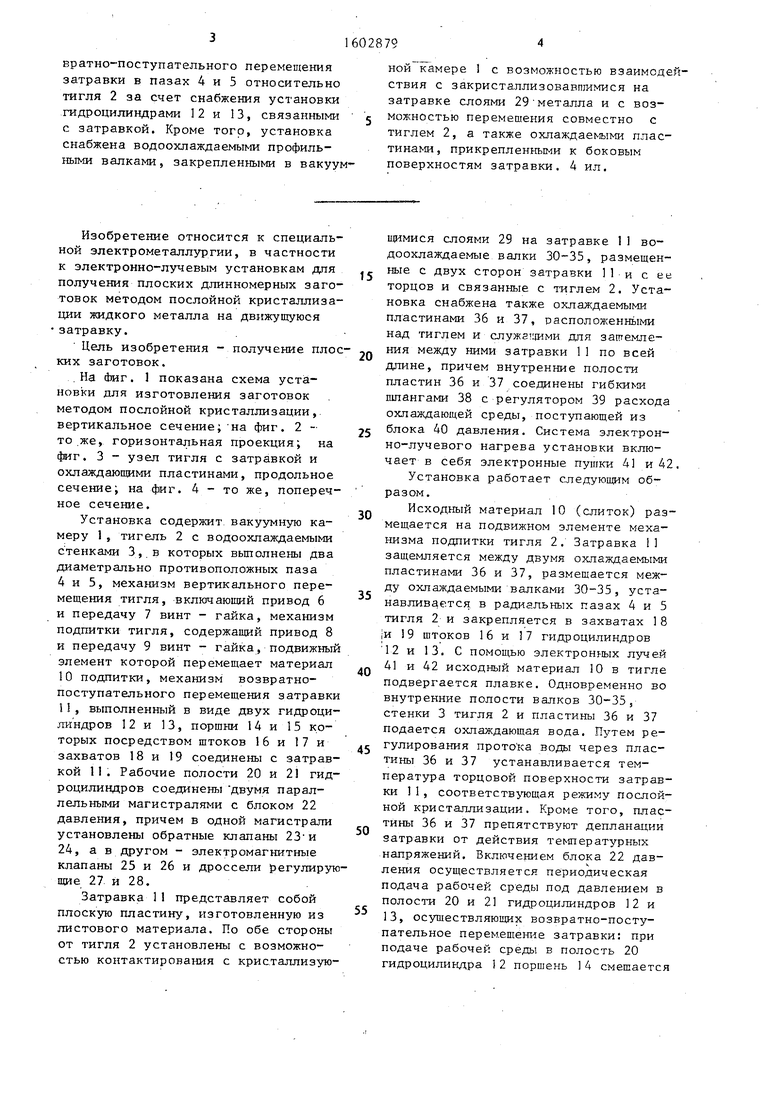

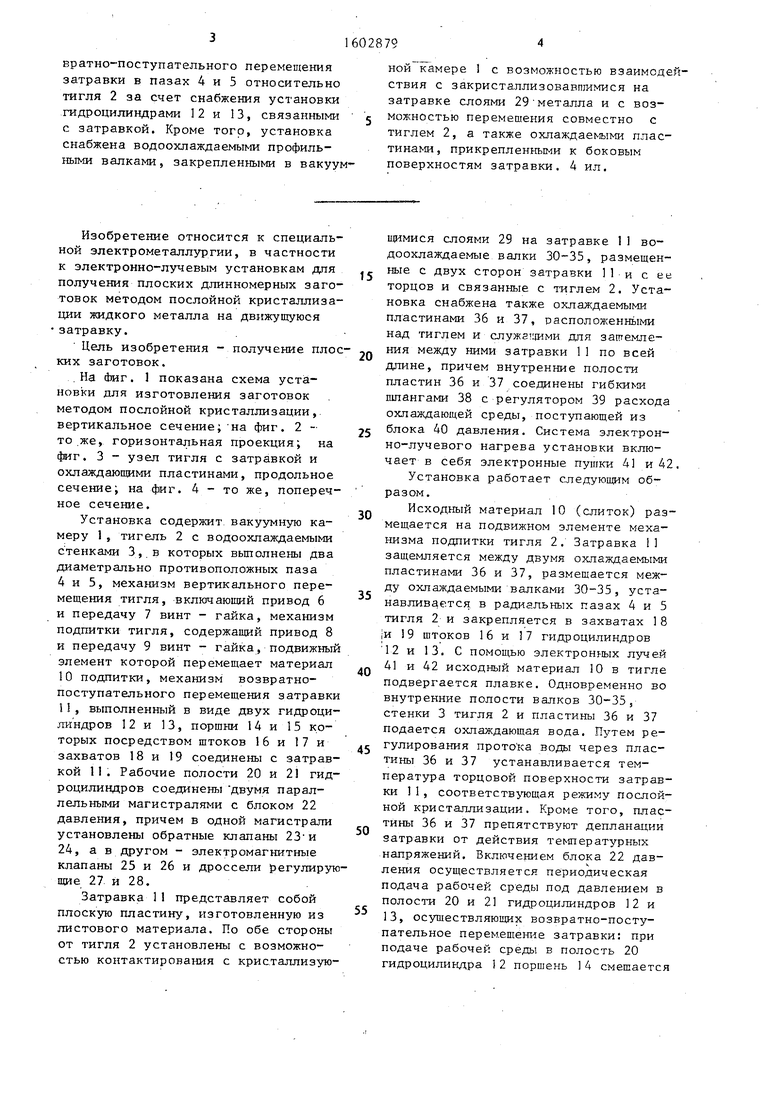

Изобретение относится к специальной электрометаллургии, в частности к электронно-лучевым установкам для получения плоских длинномерных заготовок методом послойной кристаллизации жидкого металла на поверхность движущейся затравки. Целью изобретения является получение плоских заготовок. Установка содержит вакуумную камеру 1, тигель 2 для жидкого металла, механизмы вертикального перемещения и подпитки тигля жидким металлом с приводами 6 и 8, механизм горизонтального перемещения затравки относительно тигля 2, систему электронно-лучевого нагрева с электронными пушками 41 и 42. Плоские заготовки получают за счет того, что тигель 2 выполнен со сквозными диаметральными пазами 4 и 5, выполненными в его верхней торцовой части для размещения в них затравки. Кроме того, механизм перемещения затравки выполнен с возможностью возвратно-поступательного перемещения затравки в пазах 4 и 5 относительно тигля 2 за счет снабжения установки гидроцилиндрами 12 и 13, связанными с затравкой. Кроме того, установка снабжена водоохлаждаемыми профильными валками, закрепленными в вакуумной камере 1 с возможностью взаимодействия с закристаллизовавшимися на затравке слоями 29 металла и с возможностью перемещения совместно с тиглем 2, а также охлаждаемыми пластинами, прикрепленными к боковым поверхностям затравки. 4 ил.

Изобретение относится к специальной электрометаллургии, в частности к электронно-лучевым установкам дпя получения плоских длинномерных заготовок методом послойной кристаллизации жидкого металла на движущуюся затравку.

Цель изобретения - получение плоких заготовок.

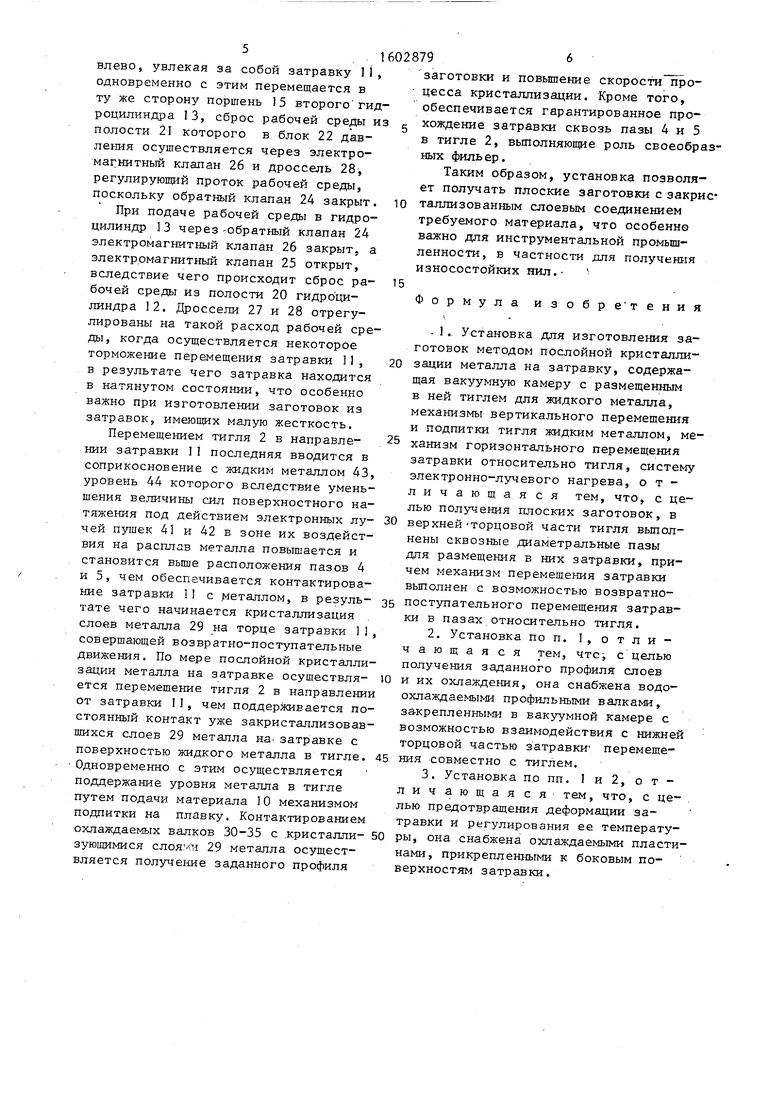

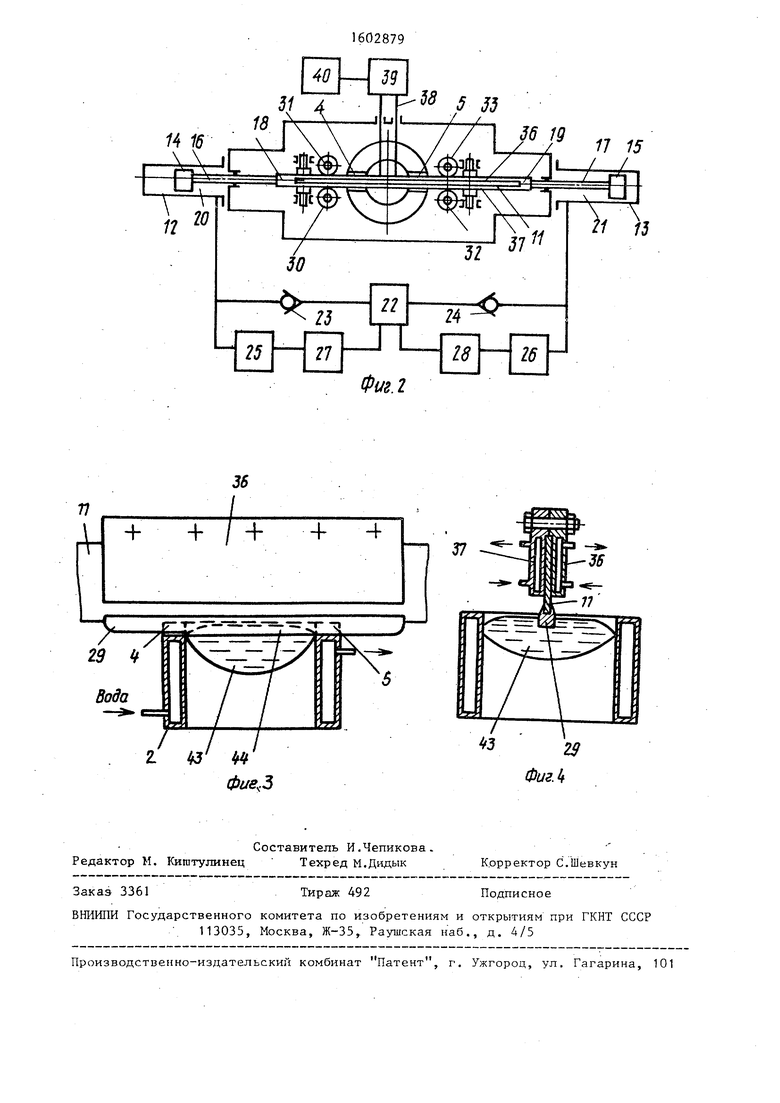

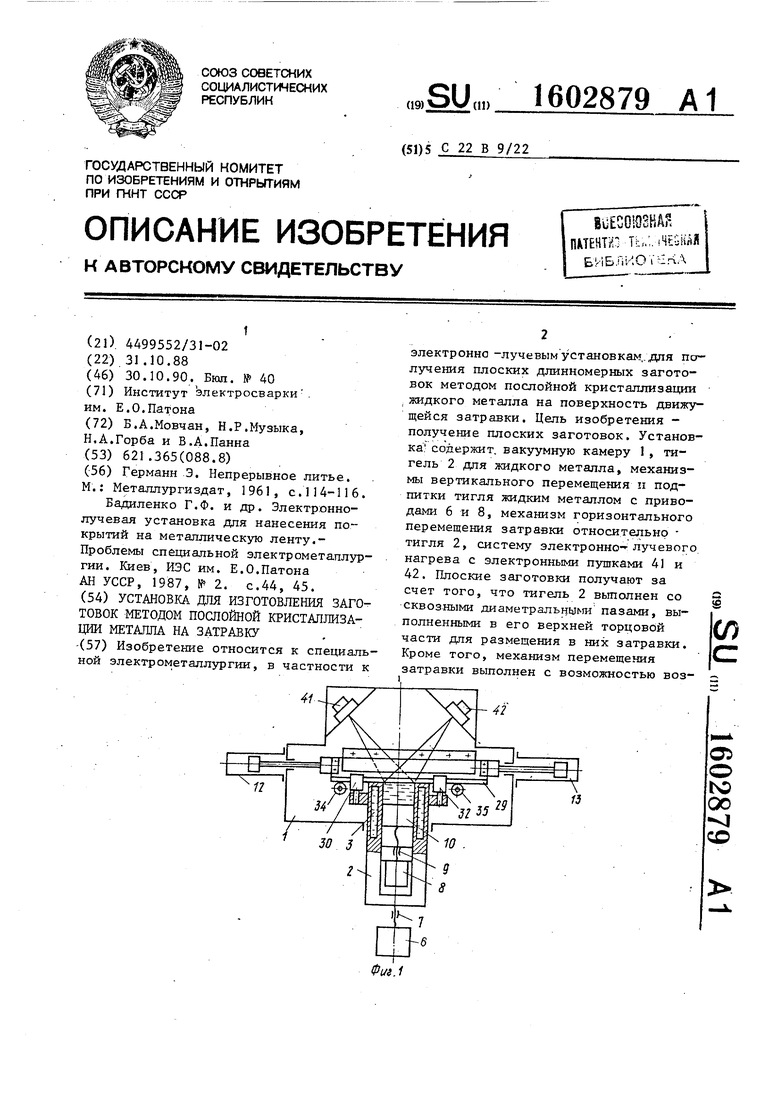

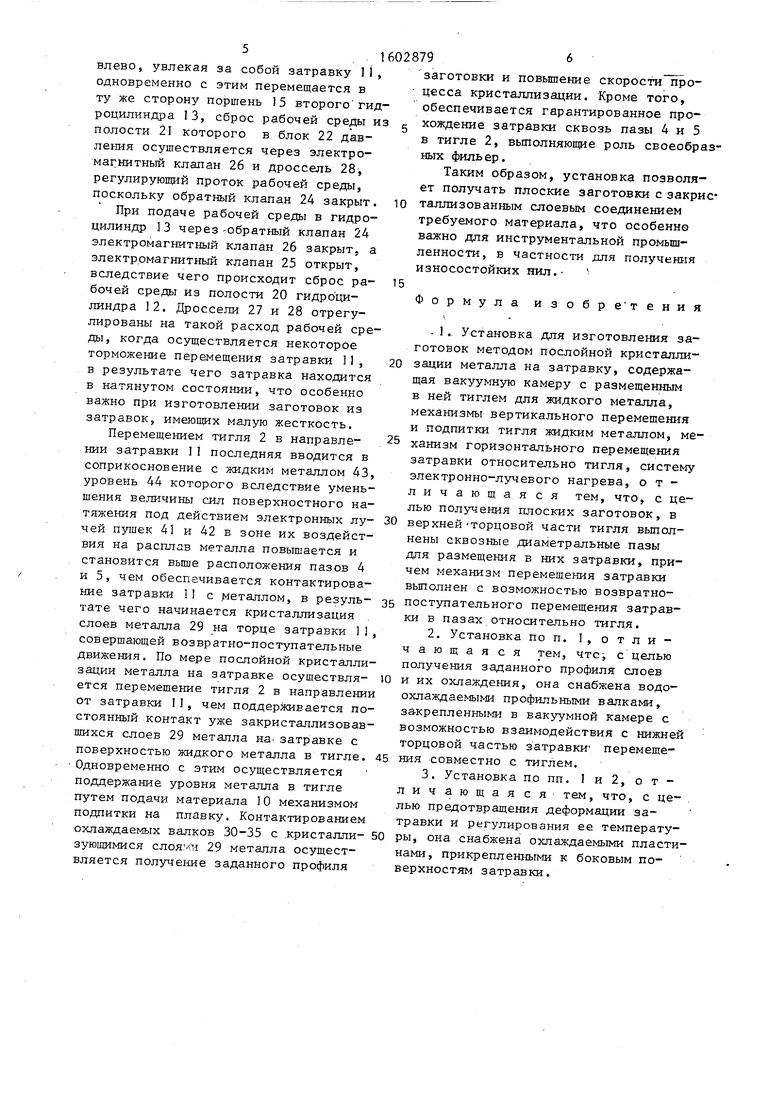

.На Фиг. 1 показана схема установки для изготовления заготовок методом послойной кристаллизации, вертикальное сечение; на фиг. 2 - тс .же, горизонтальная проекция; на фиг. 3 - узел тигля с затравкой и охлаждающими пластинами, продольное сечение; на фиг. 4 - то же, поперечное сечение.

Установка содержит вакуумную камеру 1, тигель 2 с водоохлаждаемыми стенками 3,.в которых вьтолнены два диаметрально противоположных паза 4 и 5, механизм вертикального перемещения тигля, включающий привод 6 и передачу 7 винт - гайка, механизм подпитки тигля, содержащий привод 8 и передачу 9 винт - гайка, подвижный элемент которой перемещает материал 10 подпитки, механизм возвратно- поступательного перемещения затравки 5, выполненный в виде двух гидроцилиндров 12 и 13, поршни 14 и 15 которых посредством штоков 16 и 17 и захватов 18 и 19 соединены с затравкой 11. Рабочие полости 20 и 2 гидроцилиндров соединены двумя параллельными магистралями с блоком 22 давления, причем в одной магистрали установлены обратные клапаны 23 и 24, а в другом - электромагнитные клапаны 25 и 26 и дроссели регулирующие 27 и 28.

Затравка 11 представляет собой плоскую пластину, изготовленную из листового материала. По обе стороны от тигля 2 установлены с возможностью контактирования с кристаллизую5

0

5

0

5

0

5

0

5

слоями 29 на затравке 1 1 во- доохлаждаемые валки 30-35, размещенные с двух сторон затравки 11 и с ее торцов и связанные с тиглем 2. Установка снабжена также охлаждаемыми пластинами 36 и 37, расположеннь ми над тиглем и служа дами для затемле- ния между ними затравки 11 по всей длине, причем внутренние полости пластин 36 и 37 соединены гибкими шлангами 38 с регулятором 39 расхода охлаждающей среды, поступающей из блока 40 давления. Система электронно-лучевого нагрева установки включает в себя электронные пушки 41 и 42.

Установка работает следующим образом.

Исходный материал 10 (слиток) размещается на подвижном элементе механизма подпитки тигля 2. Затравка 11 защемляется между двумя охлаждаемыми пластинами 36 и 37, размещается между охлаждаемыми валками 30-35, устанавливается в радиальных пазах 4 и 5 тигля 2 и закрепляется в захватах 18 |и 19 штоков 16 и 17 гидроцилиндров 12 и 13. С помощью электронных лучей 41 и 42 исходный материал 10 в тигле подвергается плавке. Одновременно во внутренние полости валков 30-35, стенки 3 тигля 2 и пластины 36 и 37 подается охлаждающая вода. Путем регулирования прото ка воды через пластины 36 и 37 устанавливается температура торцовой поверхности затравки 1 1 , соответств тощая режиму послойной кристаллизации. Кроме того, пластины 36 и 37 препятствуют депланации затравки от действия температурных напряжений. Включением блока 22 давления осуществляется периодическая подача рабочей среды под давлением в полости 20 и 21 гидроцилиндров 12 и 13, осуществляющих возвратно-поступательное перемещение затравки: при подаче рабочей среды в полость 20 гидроцилиндра 12 поршень 14 смещается

10

15

влево, увлекая за собой затравку 1j, одновременно с этим перемещается в ту же сторону поршень 15 второго гидроцилиндра 13, сброс рабочей среды из полости 21 которого в блок 22 д ав- ления осуществляется через электромагнитный клапан 26 и дроссель 28, регулирующий проток рабочей среды, поскольку обратный клапан 24 закрыт. При подаче рабочей среды в гидроцилиндр 13 через-обратный клапан 24 электромагнитный клапан 26 закрыт, а электромагнитный клапан 25 открыт, вследствие чего происходит сброс рабочей среды из полости 20 гидроцилиндра 12. Дроссели 27 и 28 отрегулированы на такой расход рабочей среды, когда осуществляется некоторое торможение перемещения затравки П в результате чего затравка находится . в натянутом состоянии, что особенно важно при изготовлении заготовок из затравок, имеющих малую жесткость.

Перемещением тигля 2 в направлении затравки 11 последняя вводится в соприкосновение с жидким металлом 43 уровень 44 которого вследствие уменьшения величины сил поверхностного натяжения под действием электронных лучей пушек 41 и 42 в зоне их воздействия на расплав металла повышается и становится расположения пазов 4 и 5, чем обеспечивается контактироваT-TLT О О О TIT л Т-, Tf-r-, Т 1 1602879

20

заготовки и повышение скорости про- цесса кристаллизации. Кроме того, обеспечивается гарантированное прохождение затравки сквозь пазы 4 и 5 в тигле 2, вьшолняющие роль своеобра ных филь ер.

Таким образом, установка позволяет получать плоские заготовки с закрис таллизованным слоевым соединением требуемого материала, что особенно важно для инструментальной промышленности, в частности для получения

износостойких НИЛ.-

Формула изобре тения

зации металла на затравку, содержащая вакуумную камеру с размещенным в ней тиглем для жидкого металла, механизмы вертикального перемещения и подпитки тигля жидким металлом, механизм горизонтального перемещения затравки относительно тигля, систему электронно-лучевого нагрева, отличающаяся тем, что, с целью получения плоских заготовок, в верхней-торцовой части тигля вьшол- нены сквозные диаметральные пазы для размещения в них затравки, причем механизм перемещения затравки

ние затравки 1 с металлом Т n esvZ- возможностью возвратно- тате чего начинается - -ьного перемещения затрав- слоев металла 29 на торце , пазах относительно ™гля.

совершающей возвратно-пост па Г, ч а щТяТя ° ° « движения. По мере послойной кристалли- - - с. с целью зации металла на затравке осушествля- ю ется перемещение тигля 2 в направлении от затравки 11, чем поддерживается постоянный контакт уже закристаллизовавшихся слоев 29 металла на- затравке с поверхностью жидкого металла в тигле. 45 Одновременно с этим осуществляется поддержание уровня металла в тигле путем подачи материала 10 механизмом подпитки на плавку. Контактированием

.r /°;l: -;. .е --;;-„.

вляетс, „о„у,е™е заданного ,. °

-,, i. V J- CJiJDJполучения заданного профиля слоев и их охлаждения, она снабжена водо- охлаждаемыми профильными валками, закрепленными в вакуумной камере с возможностью взаимодействия с нижней торцовой частью затравки перемещения совместно с тиглем.

1602879

0

5

0

заготовки и повышение скорости про- цесса кристаллизации. Кроме того, обеспечивается гарантированное прохождение затравки сквозь пазы 4 и 5 в тигле 2, вьшолняющие роль своеобразных филь ер.

Таким образом, установка позволяет получать плоские заготовки с закристаллизованным слоевым соединением требуемого материала, что особенно важно для инструментальной промышленности, в частности для получения

износостойких НИЛ.-

Формула изобре тения

ч а щТяТя ° ° « - - с. с целью

-;. .е --;;-„

-,, i. V J- CJiJDJполучения заданного профиля слоев и их охлаждения, она снабжена водо- охлаждаемыми профильными валками, закрепленными в вакуумной камере с возможностью взаимодействия с нижней торцовой частью затравки перемещения совместно с тиглем.

| Германн Э | |||

| Непрерывное литье | |||

| М.: Металлургиздат, 1961, с.114-116 | |||

| Бадиленко Г.Ф | |||

| и др | |||

| Электроннолучевая установка для нанесения покрытий на металлическую ленту.- Проблемы специальной электрометаллургии | |||

| Киев, ИЭС им | |||

| Е.О.Патона АН УССР, 1987, № 2 | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1990-10-30—Публикация

1988-10-31—Подача