Фиг. 1

формирующего профиль затравки 2. При кристаллизации слоя 6 расплава на поверхности затравки 2 в процессе ее вращения перед приведением закристаллизованного слоя металла в контакт с роликом 8 указанный слой оплавляют дополнительным электронно-лучевым нагревателем 9 и кристаллизация расплава .на затравке осуществляется без усилия со стороны ролика. 1 з.п. ф-лы. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления тел вращения методом послойной кристаллизации расплава на затравку | 1988 |

|

SU1611958A1 |

| Способ изготовления тел вращения методом послойной кристаллизации и установка для его осуществления | 1989 |

|

SU1701752A1 |

| Установка для изготовления заготовок методом послойной кристаллизации металла на затравку | 1988 |

|

SU1602879A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| Способ изготовления монолитных заготовок путем намораживания | 1987 |

|

SU1700074A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2002 |

|

RU2225278C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ ПОСЛОЙНОЙ КРИСТАЛЛИЗАЦИЕЙ | 2020 |

|

RU2751119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 2006 |

|

RU2324017C1 |

| Способ получения отливок с направленной структурой | 2020 |

|

RU2732492C1 |

Изобретение относится к специальной электрометаллургии, в частности к изготовлению тел вращения методом послойной кристаллизации расплава на затравку, вращающуюся вокруг собственной оси. Целью изобретения является получение сплошных заготовок заданного профиля с однородной высококачественной макроструктурой и минимальным припуском на последующую механическую обработку. Вращающуюся вокруг собственной оси в вакуумной камере 1 затравку 2 вводят в контакт с расплавом 3 металла, температуру которого регулируют с помощью электронно-лучевых нагревателей 4 и 5. По мере намораживания металла на затравку 2 каждый слой 6 приводят в контакт с поверхностью 7 заданного профиля охлаждаемого вращающегося ролика 8, & В Os 3 СО СО

Изобретение относится к специальной электрометаллургии, в частности к изготовлению тел вращения методом послойной кристаллизации расплава на вращающуюся вокруг собственной оси затравку.

Целью изобретения является получение сплошных заготовок заданного профиля с однородной тонкодисперсной макроструктурой и минимальным припуском на последующую механическую обработку.

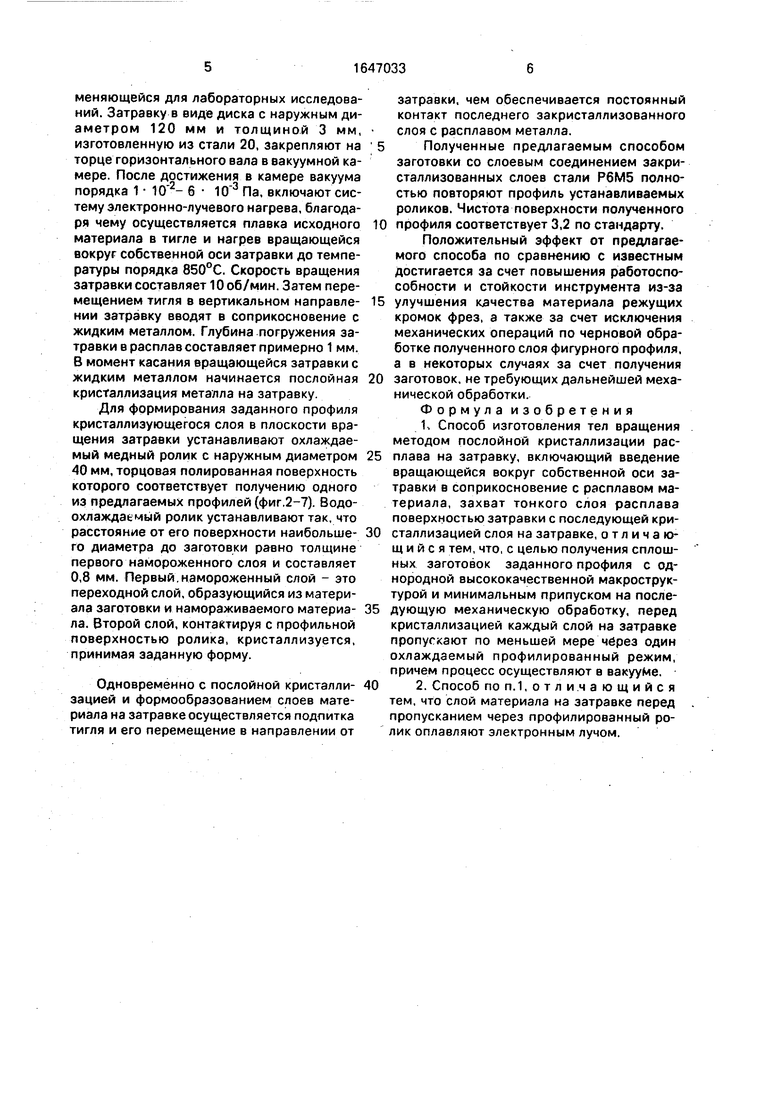

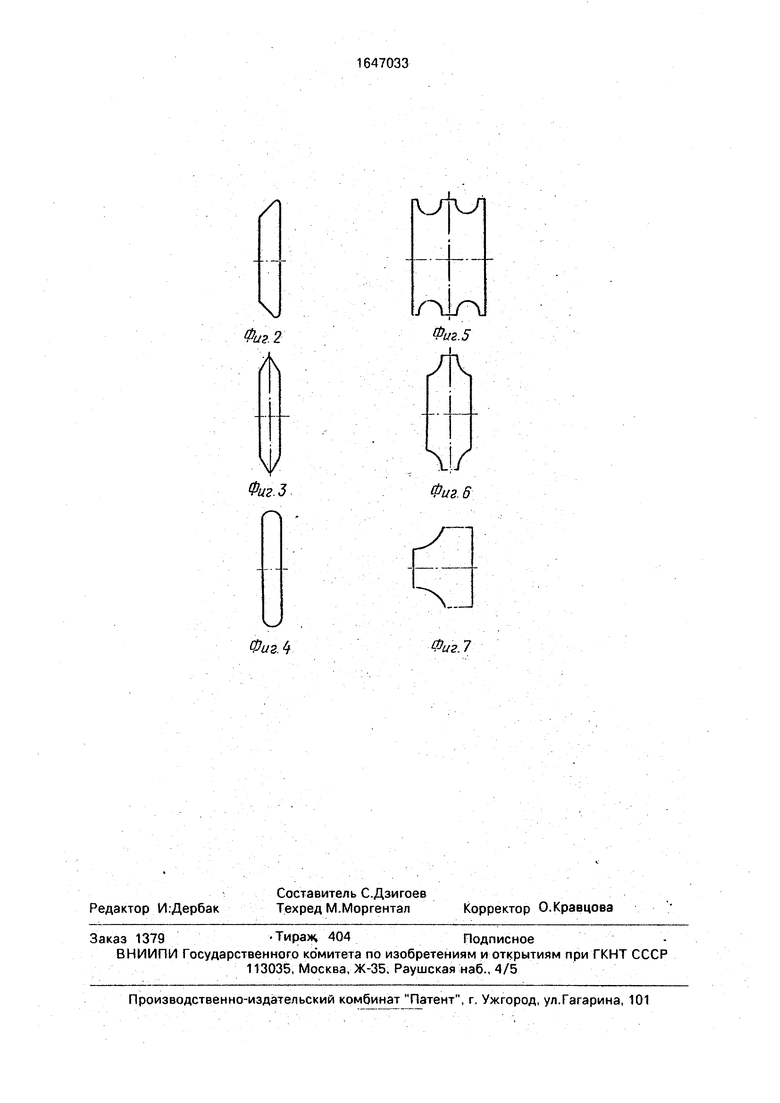

На фиг.1 приведена схема изготовления сплошных тел вращения методом послойной кристаллизации расплава на затравку, вращающегося вокруг собственной оси; на. фиг.2-7 - некоторые профили заготовок для производства дисковых и цилиндрических фрез, изготовленных предлагаемым способом.

Способ осуществляют следующим образом.

Вращающуюся вокруг собственной оси в вакуумной камере 1 (фиг.1) затравку 2 вводят в контакт с поверхностью расплава 3 металла, заданный температурный режим которого поддерживают постоянным с помощью электронно-лучевых нагревателей 4 и 5. По мере роста металла на затравке 2, каждый единичный кристаллизующийся слой 6 металла на затравке 2 входит в соприкосновение с поверхностью 7 заданного профиля охлаждаемого вращающегося ролика 8 и, ведя кристаллизацию этого слоя, формируют заданный профиль. Так как установленный на фиксированном расстоянии от затравки ролик 8 выполняет роль кристаллизатора, то послойная кристаллизация металла на затравке осуществляется без какого-либо усилия со стороны ролика. В случае применения материалов для послойной кристаллизации, у которых узкий температурный интервал кристаллизации либо обладающих высокой теплопроводностью, а также при большом диаметре затравки либо ее массивности, перед формированием заданного профиля каждый единичный кристаллизующийся слой 6 повторно нагревают электронно-лучевым нагревателем 9 до оплавления.

При необходимости получать слоевое соединение закристаллизованных слоев металлов конической формы контактирование затравки с расплавом осуществляют при расположении ее оси вращения под углом к расплаву. Чем больше угол наклона оси вращения затравки к расплаву, тем

меньше угол конусности получаемой конической заготовки.

Получение заготовок с тонкодисперсной микроструктурой кристаллизующегося материала осуществляют путем пластического деформирования постоянным или переменным усилием каждого кристаллизующегося слоя до его полного затвердевания одним или несколькими охлаждаемыми роликами с заданными профилями рабочих поверхностей.

Линейную скорость вращения рабочей поверхности ролика поддерживают примерно равной линейной скорости вращения очередного кристаллизующегося слоя материала.

В случае применения материалов для послойной кристаллизации, у которых узкий температурный интервал кристаллизации либо обладающих высокой теплопроводностью, а также при большом диаметре заготовки либо ее массивности, каждый закристаллизованный слой или общее слоевое соединение после затвердевания дополнительно оплавляют электронно-лучевым нагревателем и деформируют роликами, формируя заданный профиль.

Изобретение может найти применение в инструментальном производстве машиностроительных предприятий, в частности для

изготовления дисковых и цилиндрических фрез: одноугловых фрез (фиг.2), двухугловых (фиг.З), фасонных полукруглых выпуклых (фиг.4), фасонных полукруглых вогнутых (фиг.5), дисковых модульных фрез (фиг.6),

пальцевых модульных фрез (фиг.7) и других типов специальных фрез, причем контур заготовки получается с минимальным припуском на дальнейшую механическую обработку, а для получения фрезы необходимо произвести нарезку зубцов.

Пример. Исходный материал - сталь Р6М5, используемый для формирования тела вращения заданного профиля, помещают в прямоугольный водоохлаждаемый мед0 ный тигельмодернизированной

электронно-лучевой установки УЭ-145, применяющейся для лабораторных исследований. Затравку в виде диска с наружным диаметром 120 мм и толщиной 3 мм, изготовленную из стали 20, закрепляют на торце горизонтального вала в вакуумной камере. После достижения в камере вакуума порядка 1 б Па, включают систему электронно-лучевого нагрева, благодаря чему осуществляется плавка исходного материала в тигле и нагрев вращающейся вокруг собственной оси затравки до температуры порядка 850°С. Скорость вращения затравки составляет 10 об/мин. Затем перемещением тигля в вертикальном направлении затравку вводят в соприкосновение с жидким металлом. Глубина погружения затравки в расплав составляет примерно 1 мм. В момент касания вращающейся затравки с жидким металлом начинается послойная кристаллизация металла на затравку.

Для формирования заданного профиля кристаллизующегося слоя в плоскости вращения затравки устанавливают охлаждаемый медный ролик с наружным диаметром 40 мм, торцовая полированная поверхность которого соответствует получению одного из предлагаемых профилей (фиг.2-7). Водо- охлаждаьмый ролик устанавливают так, что расстояние от его поверхности наибольшего диаметра до заготовки равно толщине первого намороженного слоя и составляет 0,8 мм. Первый намороженный слой - это переходной слой, образующийся из материала заготовки и намораживаемого материала. Второй слой, контактируя с профильной поверхностью ролика, кристаллизуется, принимая заданную форму.

Одновременно с послойной кристаллизацией и формообразованием слоев материала на затравке осуществляется подпитка тигля и его перемещение в направлении от

затравки, чем обеспечивается постоянный контакт последнего закристаллизованного слоя с расплавом металла.

5Полученные предлагаемым способом

заготовки со слоевым соединением закристаллизованных слоев стали Р6М5 полностью повторяют профиль устанавливаемых роликов. Чистота поверхности полученного 10 профиля соответствует 3,2 по стандарту.

Положительный эффект от предлагаемого способа по сравнению с известным достигается за счет повышения работоспособности и стойкости инструмента из-за

5 улучшения качества материала режущих кромок фрез, а также за счет исключения механических операций по черновой обработке полученного слоя фигурного профиля, а в некоторых случаях за счет получения

0 заготовок, не требующих дальнейшей механической обработки.

Формула изобретения 1, Способ изготовления тел вращения методом послойной кристаллизации рас5 плава на затравку, включающий введение вращающейся вокруг собственной оси затравки в соприкосновение с расплавом материала, захват тонкого слоя расплава поверхностью затравки с последующей кри0 сталлизацией слоя на затравке, отличающийся тем, что, с целью получения сплошных заготовок заданного профиля с однородной высококачественной макроструктурой и минимальным припуском на после5 дующую механическую обработку, перед кристаллизацией каждый слой на затравке пропускают по меньшей мере чбрез один охлаждаемый профилированный режим, причем процесс осуществляют в вакууме.

тем, что слой материала на затравке перед пропусканием через профилированный ролик оплавляют электронным лучом.

/1

J Фиг 2

Ф

Фиг.З

ФигЛ

/

лЬ1

Фиг.5

м/

Фиг 6

Фиг.7

| Симе И., Хагель В | |||

| Жаропрочные сплавы | |||

| - М.: Металлургия, 1976, с.408-444 | |||

| Баландин Г.Ф | |||

| Литье намораживанием.-М.: Машгиз, 1962, с.210-213. |

Авторы

Даты

1991-05-07—Публикация

1988-09-21—Подача