f

(21)4801316/02 (22) 10.01.90 (46)23.12.91. Бюл. №47

(71)Криворожское отделение Украинского государственного проектного и проектно- конструкторского института Металлургав- томатика

(72)В.В. Дядюра, А.Г. Жовтуха, М.А. Шарке- вич и Г, Г. Кононенко (53)669.1:622.785.5(088.8)

(56)Патент Японии

№56-30382, кл. С 22 В 1/20, 1981. Авторское свидетельство СССР № 1323835, кл. F 27 В 21/00, 1985. (54) СПОСОБ ЭКСПЛУАТАЦИИ ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ

(57)Изобретение относится к подготовке железорудного сырья в металлургии, а

именно к производству окускованных материалов. Цель изобретения - обеспечение требуемого качества части материала, находящейся в период остановки на участке машины от места загрузки сырыми окатышами до места завершения процесса обжига. С этой целью перед непосредственным пуском обжиговой машины прекращают подачу холодного воздуха в камеры, увеличивают тепловую нагрузку на горелочные устройства до Заданного значения, регламентированного технологической картой, и осуществляют отсос продуктов сгорания. После этого производят пуск обжиговой машины, причем значения интенсивности отсоса и скорости тележек устанавливают равными их значениям на момент останова машины. 1 ил.

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации обжиговой машины конвейерного типа | 1985 |

|

SU1323835A1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| Обжиговая конвейерная машина | 1985 |

|

SU1308817A1 |

| Горн обжиговых машин конвейерного типа | 1980 |

|

SU970062A1 |

| Способ управления процессом об-жигА ОКАТышЕй | 1979 |

|

SU815056A1 |

| Способ управления режимом обжиговой машины при остановках и устройство для его осуществления | 1979 |

|

SU785369A1 |

| СПОСОБ ОТОПЛЕНИЯ ГОРНА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2000 |

|

RU2173719C1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2008 |

|

RU2390570C1 |

| Способ управления газовоздушным режимом обжиговой машины при остановках | 1976 |

|

SU582309A1 |

Изобретение относится к подготовке железорудного сырья в металлургии, а именно к производству окускованных материалов.

Известен способ управления скоростью движения спекательных телеркек во время запуска агломашины. Способ позволяет обеспечить обжиг материала, находящегося в период остановки на тележках обжигового конвейера путем регулирования скорости движения конвейера в зависимости от температуры в горне. Однако в агломашине для обеспечения обжига материала достаточно воспламенить топливо в поверхностном слое шихты, что и обеспечивается указанными действиями, так как спекание аглошихты осуществляется за счет сгорания топлива,

содержащегося в шихте. В обжиговых машинах обжиг происходит за счет прососа через слой окатышей теплоносителя с температурой, определяемой технологической картой. Поэтому осуществить обжиг окатышей jna обжиговой конвейерной машине при понижении температуры теплоносителя невозможно при любой скорости движения обжигового конвейера.

Наиболее близким к предлагаемому является способ эксплуатации обжиговой машины конвейерного типа.

Способ предусматривает пуск машины, снижение тепловой нагрузки на горелочные устройства при ее остановке, подачу в камеры холодного воздуха, продуваемого через

VI о о со

4 СЛ

колосниковое поле и слой окатышей и последующее его направление совместно с горновыми газами в колпак первой зоны сушки и последующий пуск.

Способ позволяет повысить срок эксплуатации обжиговых тележек и футеровки горна машины, однако он не обеспечивает требуемого качества той части обжигаемого материала, которая в период остановки находится на участке машины от места ее загрузки сырыми окатышами до места завершения процесса обжига. Это вызвано тем, что по завершению остановки, сразу после запуска обжигового конвейера прекращают подачу холодного воздуха в камеры и направление его в горн, зону сушки и дымовую трубу, начинают производить отсос продуктов сгорания из горна и выводят горелочные устройства на рабочую нагрузку.

Целью предложенного способа является обеспечение требуемого качества части материала, находящейся в период остановки на участке машины от места загрузки сырыми окатышами до места завершения процесса обжига.

Цель достигается тем, что в известном способе эксплуатации обжиговой конвейерной машины, предусматривающем пуск, снижение тепловой нагрузки на горелочные устройства при ее остановке, подачу в камеры холодного воздуха, продуваемого через колосниковое поле и слой окатышей и последующее его направление совместно с горновыми газами в колпак первой зоны сушки и последующий пуск, перед последующим пуском обжиговой машины прекращают подачу холодного воздуха в камеры, увеличивают тепловую нагрузку на горелочные устройства до значения, регламентированного технологической картой, и осуществляют отсос продуктов сгорания из камер, после чего производят пуск обжиговой машины, причем значения величины интенсивности отсоса и скорости тележек устанавливают равными их значениями на момент остановки машины.

Предлагаемый способ отличается от известного тем, что перед последующим пуском обжиговой машины прекращают подачу холодного воздуха в камеры, увеличивают тепловую нагрузку на горелочные устройства до значения, регламентированного технологической картой, и осуществляют отсос продуктов сгорания из камер, после чего производят пуск обжиговой машины, причем значения величины интенсивности отсоса и скорости тележек устанавливают равными их значениям на момент остановки машины.

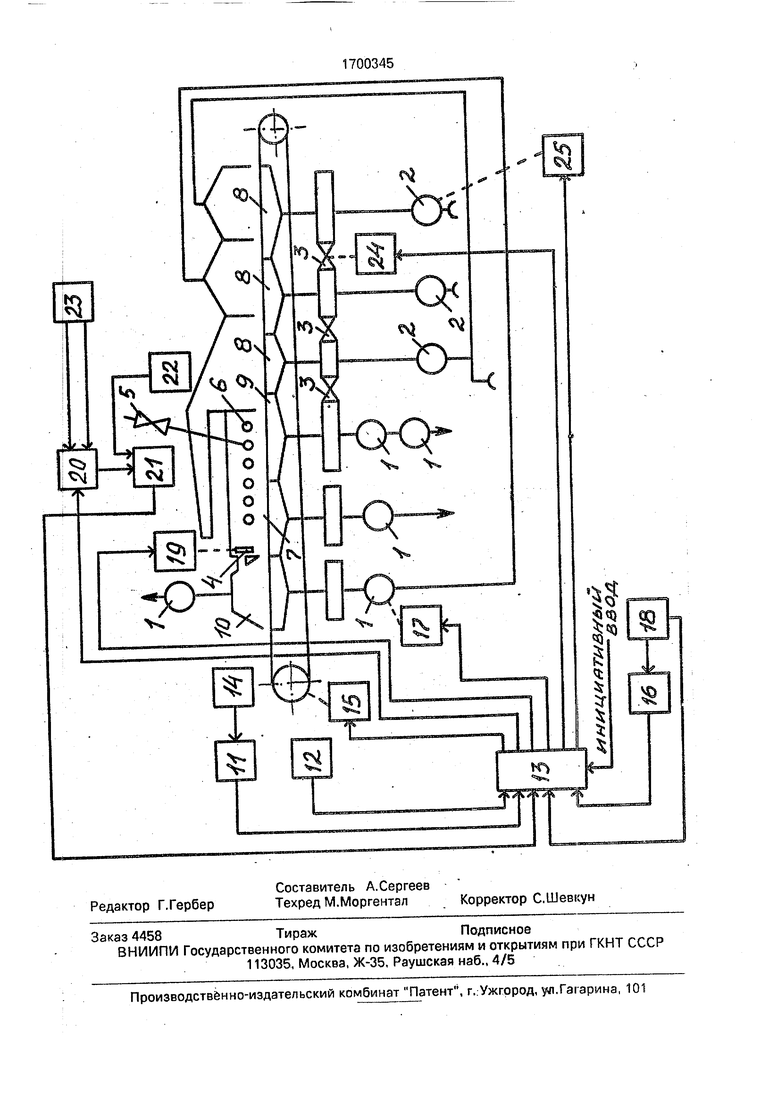

На чертеже представлена блок-схема устройства, реализующего предлагаемый способ.

Устройство содержит дымососы 1, вентиляторы 2, задвижки 3 между коллекторами зон охлаждения, обжига и рекуперации, перепускную заслонку А между колпаком 10 зоны сушки и горном 7, р регулирующих клапанов 5 подачи топлива в п горелочных

0 устройств 6, размещенных в горне 7, камеры 8 и 9 зон охлаждения, рекуперации и обжига, колпак 10 зоны сушки, запоминающие устройства 11 и 16, датчик 12 остановки машины, вычислительное устройство, 13, дат5 чик 14 скорости тележек, прУвод 15 обжигового конвейера, m исполнительных механизмов 17 регулирующих органов дымососов 1, датчик 18 интенсивности отсоса, исполнительный механизм 19 перепускной заслонки 4, коммутатор 20, регулятор 21

0 температуры в горне, датчик 22 температуры в горне, блок 23 заданий нормальной и аварийной температуры в горне, К исполнительных механизмов 24 задвижек 3, Е исполнительных механизмов 25 вентиляторов 2.

5 Способ осуществляют следующим образов.

П р и м е р. В момент остановки обжиговой машины запоминающие устройства 11 и 16 запоминают последние значения

0 соответственно скорости обжиговых жек и величины интенсивности отсоса продуктов сгорания на момент остановки, а с выхода датчика 12 остановки на вход вычислительного устройства 13 поступает диск5 ретный сигнал остановки машины. По этому сигналу вычислительное устройство 13 вырабатывает сигнал на коммутатор 20. Последний подключает к регулятору 21 аварийное задание с блока 23, чем обеспе0 чивается снижение тепловой нагрузки.

Одновременно вычислительное устройство 13 выдает: на исполнительные механизмы 17 дымососов 1 сигнал прекращения отсоса продуктов сгорания, на исполнитель5 ные механизмы 19 и 24 - сигналы открытия задвижек 3 и перепускной заслонки 4, а на исполнительные механизмы 25 вентиляторов 2 сигнал подачи холодного воздуха. После устранения причин, вызвавших

0 остановку обжиговой машины, оператор- технолог вводит с пульта в вычислительное устройство 13 дискретный инициативный сигнал готовности к пуску.

По этому сигналу вычислительное уст5 ройство 13 вырабатывает сигнал прекращения подачи холодного воздуха на исполнительные механизмы 25, а также сигналы закрытия задвижек 3 и заслонки 4 на исполнительные механизмы 19 и 24. Одновременно с этим на вход коммутатора 20 поступает с вычислительного устройства сигнал на изменение задания температуры регулятору 21 с аварийного на нормальное значение, соответствующее технологической карте.

Одновременно с этим вычислительное устройство 13 выдает на исполнительные механизмы 17 дымососов 1 управляющее воздействие, соответствующее сохраненному в блоке 16 значению интенсивности отсоса продуктов сгорания на момент остановки.

При этом на входы вычислительного устройства 13 поступает сигнал текущей величины интенсивности отсоса продуктов, сгорания с блока 18, а также сигнал рассогласования температуры с регулятора 21.

Вычислительное устройство 13 сравнивает текущую величину интенсивности отсоса продуктов сгорания со значением интенсивности, сохраняемым блоком 16, и анализирует отсутствие рассогласования. При достижении величины интенсивности отсоса продуктов сгорания, равной ее значению на момент остановки и при отсутствии рассогласования температуры (что свидетельствует о выводе г орел очных устройств на нормальную тепловую нагрузку) вычислительное устройство 13 формирует сигнал пуска обжигового конвейера со скоростью, соответствующей ее значению на момент остановки и выдает его на привод 15 машины.

Использование предлагаемого способа эксплуатации конвейерной машины обеспечивает по сравнению с существующими спо- собами требуемое качество части материала, находящейся в период остановки на участке машины от места загрузки окатышами до места завершения процесса обжига.

Формула изобретения Способ эксплуатации обжиговой конвейерной машины, предусматривающий пуск, снижение тепловой нагрузки на горе- лочные устройства при ее останове, подачу в камеры холодного воздуха, продуваемого через колосниковое поле и слой окатышей,

и последующее его направление совместно с горновыми газами в колпак первой зоны сушки и последующий пуск, отличающийся тем, что, с целью обеспечения требуемого качества части материала, находящейся в период остановки на участке машины от места загрузки сырыми окатышами до места завершения процесса обжига, перед последующим пуском обжиговой машины прекращают подачу холодного воздуха в камеры.

увеличивают тепловую нагрузку на горелоч- ные устройства до значения, регламентированного технологической картой, и осуществляют отсос продуктов сгорания из камер, после чего производят пуск обжиговой машины, причем значения величины интенсивности отсоса и скорости тележек устанавливают равными их значениям на момент остановки машины.

К

ь ъ

Авторы

Даты

1991-12-23—Публикация

1990-01-10—Подача