(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ОКАТЫШЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

| Способ термической обработки железорудных окатышей | 1989 |

|

SU1629334A1 |

| Способ эксплуатации обжиговой конвейерной машины | 1990 |

|

SU1700345A1 |

| Способ защиты тележек обжиговой машины от перегрева | 1987 |

|

SU1406190A1 |

| Способ управления режимом обжиговой машины при остановках и устройство для его осуществления | 1979 |

|

SU785369A1 |

| Способ производства окатышей на конвейерных машинах | 1982 |

|

SU1077938A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| Способ управления загрузкой обжиговойКОНВЕйЕРНОй МАшиНы | 1977 |

|

SU810838A1 |

| Способ управления газовоздушным режимом обжиговой машины при остановках | 1976 |

|

SU582309A1 |

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

Изобретение относится к управлени технологическим процессом обжига ока тышей на конвейерной машине. В реальных условиях работы возможны различной длительности периоды отсутствия подачи материала на обжиговые тележки из-за отсутствия шихты остановок перегрузочных конвейеров или окомкователей, отключения сблокированных с цепочкой загрузки машины механизмов и др. Прекращение пода чи сырых окатышей на обжиговую машину неизбежно приводит к нарушению режима их обжига и увеличению брака готовой продукции. Количество таких ситуаций в отдельные периоды достигает 15-20 раз в сутки. Их наличие обуславливает ряд специфических требований к поддержанию режимных параметров машины в этих условиях, а именно, поддержанию оптимального теплового режима необходимого для обжига окатышей, оставшихся на паллетах, и предотвращению перегрева технологического оборудования. Известен способ управления газовоздушным режимом обжиговой машины при остановках, заключающийся в умен шении интенсивности расхода теплоносителя и отсоса продуктов сгорания в зависимости от времени простоя и высоты слоя материала 1. Недостатком способа является то, что расход теплоносителя и интенсивность отсоса продуктов сгорания уменьшают только при остановках обжиговой машины одновременно по всему ее профилю и на всех участках технологической цепочки. Применение известного способа .при прекращении подачи сырых окатышей на обхшговую машину нецелесообразно, так как количество теплоносителя и скорость фильтрации его через слой обжигаемых окатышей уменьшается, и температура в технологичес-. ких зонах понижается, что приводит к недообжигу окатышей, оставшихся на паллетах. Наиболее близким к изобретению по технической сущности, является способ регулирования загрузки обжиговой маишны путем стабилизации скорости движения паллет и изменения высоты укладки слоя донной постели при колебаниях высоты укладки сырых окатышей 2j. Недостатком этого способа является то, что он не обеспечивает номинальный тепловой процесс термообработки обжигаемого материала и не исключает перегрева вакуум-камер и вентилятора, отсасывающего из них продуктй сгорания, т.ак как не учитывает зависимостей высоты донной постели при прекращении подачи исходного материала, температурного и вакуу дутьевого режимов от места нахождения слой, составленного из донной потели, а также от скорости движения паллет и температуры в вакуум-камерах.

Цель изобретения - улучшение качества обожженных окатышей и предотвращение перегрева технологического оборудования при прекращении подачи сырого материала.

Поставленная цель достигается тем что высоту укладки слоя донной постели увеличивают до 200-400 мм, затем, по мере продвижения слоя, составленного из -донной постели, вдоль определенных участков технологических зон обжиговой машины уменьшают расход теплоносителя и интенсивность отсоса продуктов сгорания обратно пропорционально скорости движения паллет и прямо пропорциональвю температуре в соответствующих вакуум-камерах до достижения в них предельно допустимойтемпературы, а при превышении предельно допустимой температуры в вакуум-камерах прекращают подачу газа на горелки, расположенные над соответствующими вакуум-камерами и уменьшают подачу холодного воздуха и отсос газовоздушной смеси изменени ем производительности тягодутьевых вентиляторов. Кроме того, интенсивность отсоса продуктов сгорания уменшают путем прикрытия дроссельных заслонов вакуум-камер. С целью сокращения расхода донной постели, после прохождения слоем обжигаемого материала зоны, завершающей его термообработку, скорость движения паллет уменьшают.

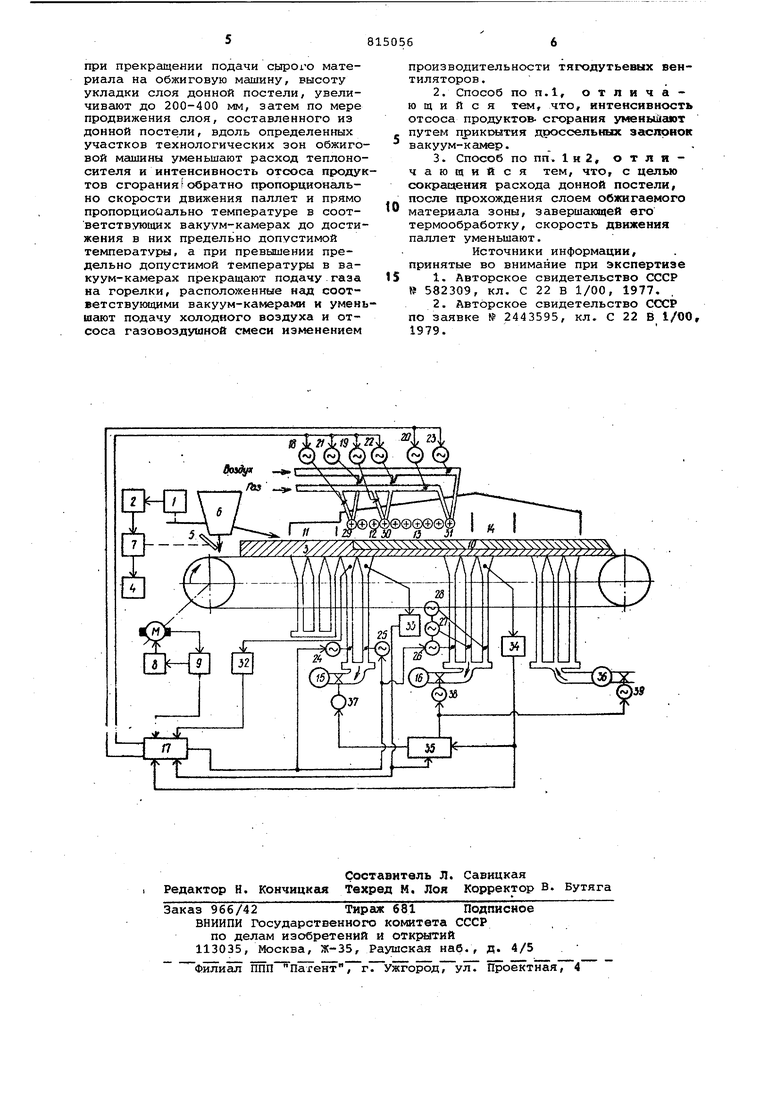

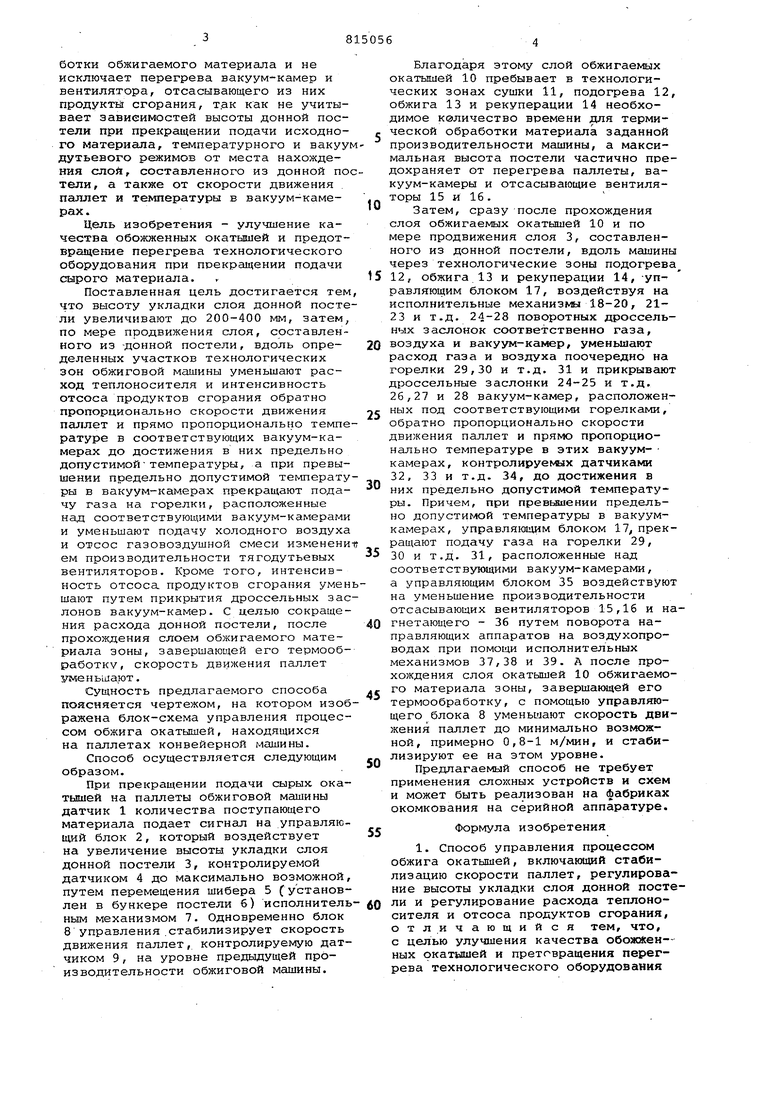

Сущность предлагаемого способа поясняется чертежом, на котором изображена блок-схема управления процессом обжига окатышей, находящихся на паллетах конвейерной машины.

Способ осуществляется следующим образом.

При прекращении подачи сырых окатышей на паллеты обжиговой машины датчик 1 количества поступающего материала подает сигнал на управляющий блок 2, который воздействует на увеличение высоты укладки слоя донной постели 3, контролируемой датчиком 4 до максимально возможной, путем перемещения шибера 5 (установлен в бункере постели б) исполнительным механизмом 7. Одновременно блок 8 управления .стабилизирует скорость движения паллет, контролируемую датчиком 9, на уровне предьщущей производительности обжиговой машины.

Благодаря этому слой обжигаемых окатышей 10 пребывает в технологических зонах сушки 11, подогрева 12 обжига 13 и рекуперации 14 необходимое количество времени для термической обработки материала заданной производительности машины, а максимальная высота постели частично предохраняет от перегрева паллеты, вакуум-камеры и отсасывающие вентиляторы 15 и 16.

Затем, сразу после прохождения слоя обжигаемых окатышей 10 и по мере продвижения слоя 3, составленного из донной постели, вдоль машины через технологические зоны подогрева 12, обжига 13 и рекуперации 14, -управляющим блоком 17, воздействуя на исполнительные механизмы 18-20, 2123 и т.д. 24-28 поворотных дроссельных заслонок соответственно газа, воздуха и вакуум-камер, уменьшают расход газа и воздуха поочередно на горелки 29,30 и т.д. 31 и прикрывают дроссельные заслонки 24-25 и т.д. 26,27 и 28 вакуум-камер, расположенных под соответствующими горелками, обратно пропорционально скорости движения паллет и прямо пропорционально температуре в этих вакуум- камерах, контролируемых датчиками 32, 33 и т.д. 34, до достижения в них предельно допустимой температуры. Причем, при превыиении предельно дoпycти 4Oй температуры в вакуумкамерах, управляющим блоком 17, прекращают подачу газа на горелки 29, 30 и т.д. 31, расположенные над соответствующими вакуум-камерами, а управляющим блоком 35 воздействуют на уменьшение производительности отсасывающих вентиляторов 15,16 и нагнетающего - 36 путем поворота направляющих аппаратов на воздухопроводах при помощи исполнительных механизмов 37,38 и 39. А после прохождения слоя окатышей 10 обжигаемого материала зоны, завершающей его термообработку, с помощью управляющего блока В уменьшают скорость движения паллет до минимально возможной, примерно 0,8-1 м/мин, и стабилизируют ее на этом уровне.

Предлагаемый способ не требует применения сложных устройств и схем и может быть реализован на Фабриках окомкования на серийной аппаратуре.

Формула изобретения

при прекращении подачи сырого материала на обжиговую машину, высоту укладки слоя донной постели, увеличивают до 200-400 мм, затем по мере продвижения слоя, составленного из донной постели, вдоль определенных участков технологических зон обжиговой машины уменьшают расход теплоносителя и интенсивность отсоса продуктов сгоранияобратно пропорционально скорости движения паллет и прямо пропорциоиально температуре в соответствующих вакуум-камерах до достижения в них предельно допустимой температУЕ л, а при превышении предельно допустимой температуры в вакуум-камерах прекращают подачу.газа на горелки, расположенные над соответствующими вакуум-камерами и уменьШс1ют подачу холодного воздуха и отсоса газовоздушной смеси изменением

производительности тягодутьевых вентиляторов.

2,Способ ПОП.1, отличающийся тем, что, интенсивность отсоса продуктов- сгорания уменыйают

путем прикрытия дроссельных заслонок вакуум-1камер.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-23—Публикация

1979-06-24—Подача