1

Изобретение относится к технике контроля и регулирования технологических процессов в области металлургии и может быть использовано для стабилизации тепловых режимов на обжиговых машинах скомковательныхи агломерационных фабрик.

В реальных условиях работы фабрик окомкования возможны различной длительности остановки обжиговой машины из-за отсутствия материала, необходимости замены колосников, тележек, отключения сблокированных с машиной механизмов.

Известен способ форсированного сброса теплоносителя, реализованный системой автоматического управления газовоздушным режимом при остановке обжиговой машины. Принцип действия ее заключается в одновременном форсированном прикрытии дросселей подачи природного газа, воздуха и отсоса продуктов сгорания при остановках обжиговой машины с целью сохранения ее теплового режима. В связи с резким форсированным сбросом газа при остановках до 5 мин система допускает уменьшение температуры в горне и вакуум-камерах от норм, что нарушает тепловой режим машины. Система предотвращает перегрев тележек и вентилятора отсоса продуктов сгорания при кратковременных и средней дительности остановках машины. Однако по мере прогрева слоя материала при длительных остановках (более 15-20 мин) температура в вакуум-камерах возрастает и происходит отсечка газа ио температуре перед вентилятором отсоса загрязненных газов (продуктов сгорания). Скорость нарастания температуры в вакуум-камерах и перед вентилятором в основном зависит от высоты слоя обжигаемого материала и носит нелинейный характер с тенденцией возрастания во времени.

Таким образом, при остановках различной длительности известный способ не обеспечивает сохранения заданного режима термической обработки материала и иредотвраш,ения перегрева вакуум-камер и вентилятора, отсасывающего из них продукты сгорания, так как не учитывает зависимости теплового режима от длительности остановки и высоты слоя обжигаемого материала. С целью обеспечения определенного теилового режима и предотвращения перегрева оборудования в предлагаемом способе интенсивность уменьшения подачи теплоносителя и отсоса продуктов сгорания изменяют в зависимости от высоты слоя обл игаемого материала

и времени остановки.

В качестве сигнала унравления интенсивностью уменьшения подачи газа, воздуха и удалення продуктов сгорания используют импульсы, формирующиеся программным устройством, длительность которых корректируют по

обратно пропорциональной зависимости от величины сигнала высоты слоя обжигаемого материала.

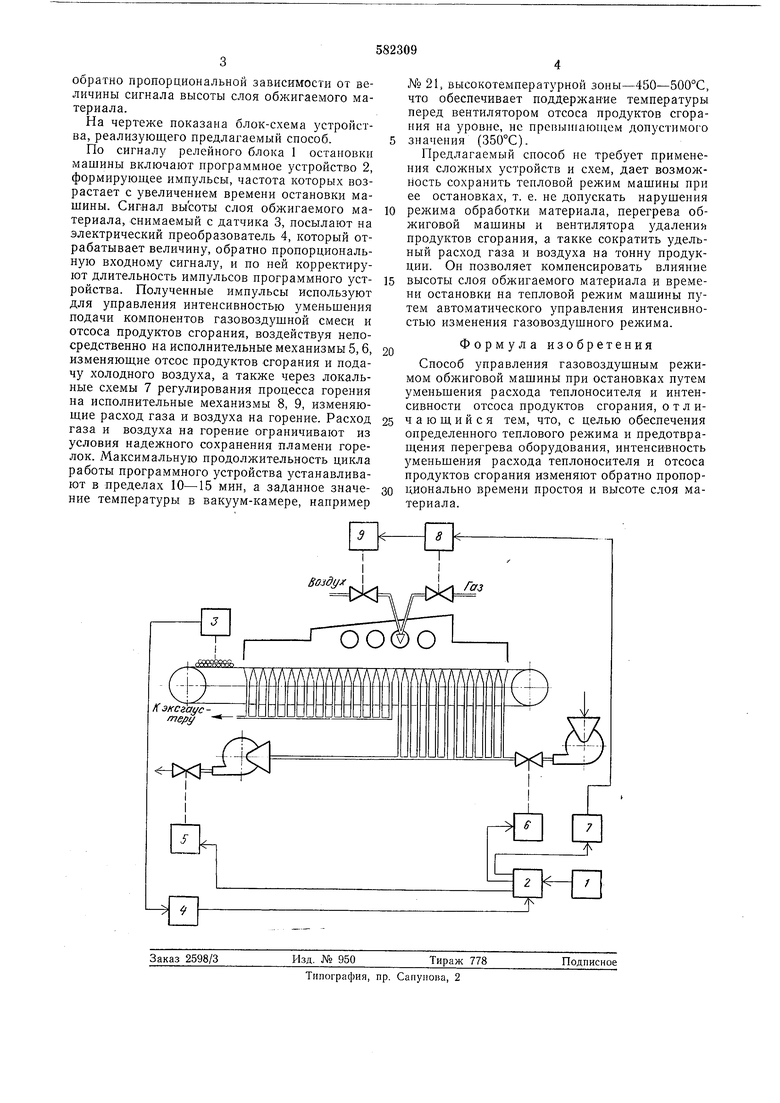

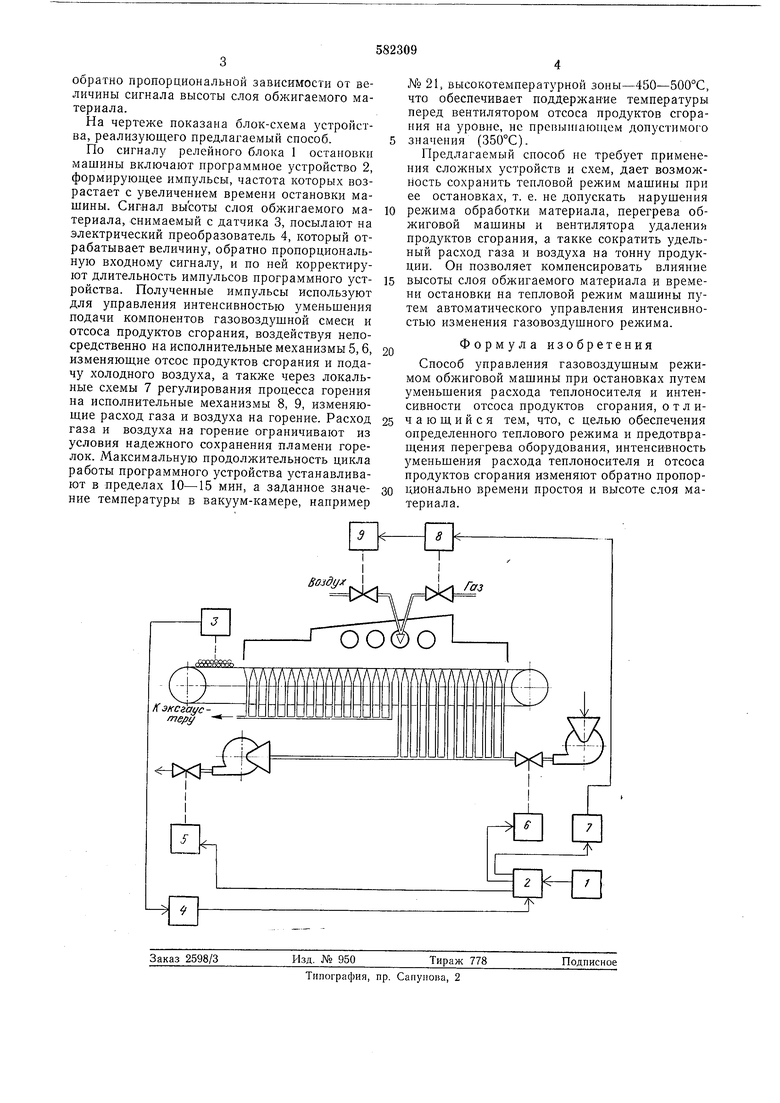

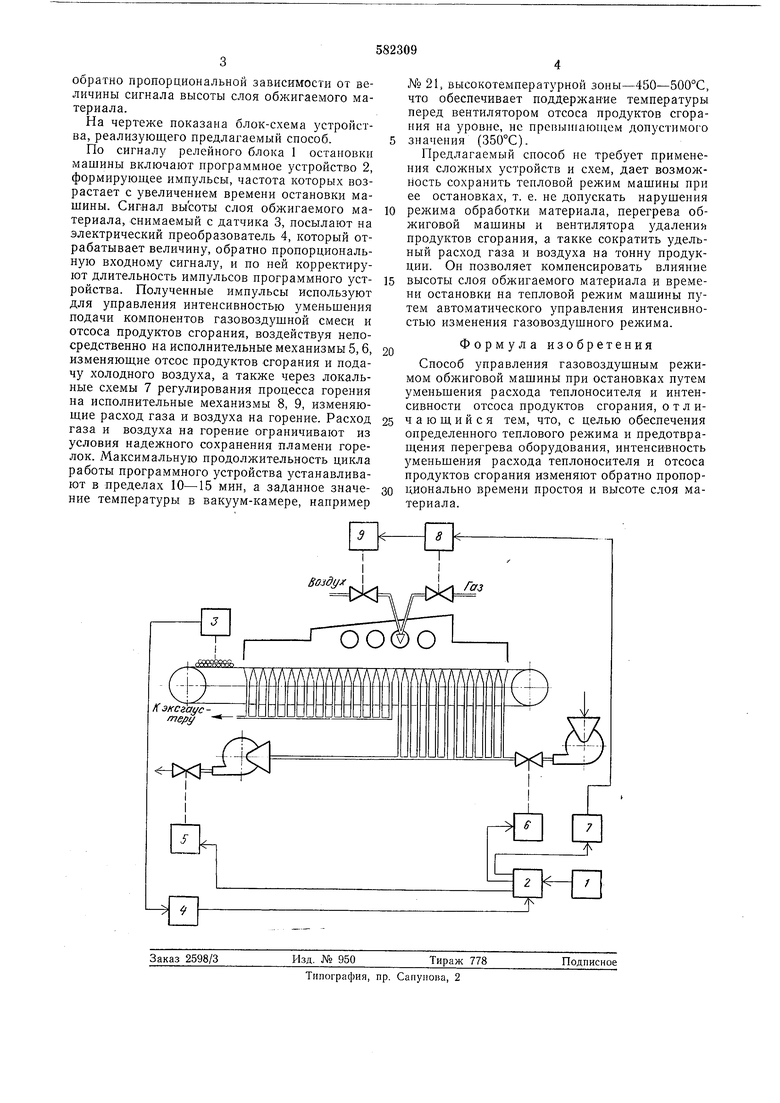

На чертеже показана блок-схема устройства, реализующего предлагаемый способ.

По сигналу релейного блока 1 остановки машины включают программное устройство 2, формирующее импульсы, частота которых возрастает с увеличением времени остановки мащины. Сиг-нал высоты слоя обжигаемого материала, снимаемый с датчика 3, посылают на электрический преобразователь 4, который отрабатывает величину, обратно пропорциональную входному сигналу, и по ней корректируют длительность импульсов программного устройства. Полученные импульсы используют для управления интенсивностью уменьшения подачи компонентов газовоздушной смеси и отсоса продуктов сгорания, воздействуя непосредственно на исполнительные механизмы 5,6, изменяющие отсос продуктов сгорания и подачу холодного воздуха, а также через локальные схемы 7 регулирования процесса горения на исполнительные механизмы 8, 9, изменяющие расход газа и воздуха на горение. Расход газа и воздуха на горение ограничивают из условия надежного сохранения пламени горелок. Максимальную продолжительность цикла работы программного устройства устанавливают в пределах 10-15 мин, а заданное значение температуры в вакуум-камере, например

№ 21, высокотемпературной зоны-450-500°С, что обеспечивает поддержание температуры перед вентилятором отсоса продуктов сгорания на уровне, не превьпнающем допустимого значения (350°С).

Предлагаемый способ не требует применения сложных устройств и схем, дает возможность сохранить тепловой режим машины при ее остановках, т. е. не допускать нарушения режима обработки материала, перегрева обжиговой машины и вентилятора здалений продуктов сгорания, а такке сократить удельиый расход газа и воздуха на тонну продукции. Ои позволяет компенсировать влияние высоты слоя обжигаемого материала и времени остановки на тепловой режим машины путем автоматического управления интенсивностью изменения газовоздушного режима.

Формула изобретения

Способ управления газовоздушным режимом обжиговой машины при остановках путем уменьшения расхода теплоносителя и интенсивности отсоса продуктов сгорания, отличающийся тем, что, с целью обеспечения определенного теплового режима и предотвращения перегрева оборудования, интенсивность уменьшения расхода теплоносителя и отсоса продуктов сгорания изменяют обратно пропорционально времени простоя и высоте слоя материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом об-жигА ОКАТышЕй | 1979 |

|

SU815056A1 |

| Способ управления газовоздушным режимом обжиговой машины при остановках | 1977 |

|

SU724586A1 |

| Способ управления режимом обжиговой машины при остановках и устройство для его осуществления | 1979 |

|

SU785369A1 |

| Способ эксплуатации обжиговой конвейерной машины | 1990 |

|

SU1700345A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Способ термической обработки железорудных окатышей | 1989 |

|

SU1629334A1 |

| Горн обжиговых машин конвейерного типа | 1980 |

|

SU970062A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2005 |

|

RU2283812C1 |

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

So di/jf

Авторы

Даты

1977-11-30—Публикация

1976-08-03—Подача