Изобретение относится к сварочному производству и может быть использовано в турбомашиностроении для сварки или наплавки дефектов литья из жаропрочных высоколегированных сплавов.

Известен способ сварки жаропрочных хромоникелевых сталей и сплавов, преимущественно тонколистовых соединений в среде инертного газа с принудительным охлаждением с целью повышения стойкости сварных соединений против образования горючих трещин в шве и околошовной зоне (а.с. СССР N 414066, кл. B 23 K 9/16, 1971).

Недостатком этого способа является возможность появления трещин.

Наиболее близким по технической сущности является способ сварки жаропрочных сплавов на никелевой основе неплавящимся электродом с подачей присадочной проволоки. (Петров Г.А. и др. "Сварка жаропрочных нержавеющих сталей", М.: Машгиз, 1963, с.124-129).

Недостатком известного способа является возможность появления трещин. Возможно образование дефектов в зоне оплавления.

Задачей изобретения является повышение качества сварки или наплавки жаропрочных высоколегированных сплавов.

Поставленная задача достигается за счет того, что при сварке или наплавке жаропрочных высоколегированных сплавов в среде защитных газов неплавящимся электродом с подачей присадочного материала перед сваркой или наплавкой на поверхность детали наносят пластичное покрытие из близкого по химическому составу сплава при температуре ниже температурного интервала хрупкости основного металла.

Пластичное покрытие наносят толщиной от 0,1 до 1,0 мм с перекрытием наплавляемой поверхности детали не менее 10 мм.

При сварке или наплавке тонкостенных деталей пластичное покрытие наносят и на противоположную поверхность.

Известно, что при наличии в сплаве Ti и Al > 7%, сплав считается трудносвариваемым. К высоколегированным сплавам относятся, например, ЖС6К, ВЖЛ12У - это сплавы на основе никеля. К менее легированным сплавам относятся, например, сплав Х20Н80.

Образование трещин при сварке жаропрочных высоколегированных литых сплавов происходит в процессе кристаллизации твердой и жидкой фаз, а также ниже температур солидуса в узком интервале температур ТИХ (температурный интервал хрупкости) из-за совокупности микрохимической и физической неоднородности сплава и накопления напряжений при термическом воздействии. Технологическими приемами наплавки или сварки, изменением режимов сварки, применением более пластичных наплавочных материалов иногда удается получить наплавку и сварной шов без трещин, однако избежать возникновения трещин в основном материале по границе сплавления не удается.

Возникновение трещин, помимо качества литья, обусловлено прочностными характеристиками сплава при повышенных температурах и уровнем напряжений, возникающих в процессе сварки или наплавки.

Трещины в основном материале по границе сплавления возникают до расплавления наплавленной поверхности в момент ее нагрева за счет нарастания термических напряжений и возникновения значительного градиента напряжений на поверхности. Снизив градиент напряжений на поверхности или обеспечив высокую пластичность поверхности в интервале ТИХ, трещины можно предотвратить. Примером может служить гибкость световодов, выполненных из хрупкого кварцевого стекла с полимерным покрытием. При удалении покрытия стеклянная нить мгновенно разрушается при незначительном изгибе.

Если на основной металл предварительно нанести пластичный слой из менее легированного металла чем основной, то это позволяет избежать образование трещин на границе сплавления, обеспечить качество сварки или наплавки.

Нанести покрытие с нагревом поверхности основного металла значительно ниже ТИХ возможно с помощью технологий газотермического, плазменного и детонационного напыления.

Известен способ восстановления пера лопасти турбомашины путем выполнения на поверхностном участке цилиндрической выемки, установки на ней вкладыша и приваривания его электроннолучевой сваркой по стыку вкладыша.

Недостатком известного способа является невозможность полного устранения трещин. Возможно образование дефектов в зоне оплавления.

Известен способ сварки жаропрочных сплавов на никелевой основе неплавящимся электродом с подачей присадочной проволоки, при котором сварку ведут с присадочной проволокой одноименного класса с коэффициентом линейной усадки 0,3 - 0,7%, при этом зажигание дуги производят на присадочную проволоку и осуществляют наплавку металла в виде горки определенного диаметра (а.с. СССР N 780347, B 23 K 9/16, 1978).

Недостатком известного способа является невозможность полного устранения трещин. Возможно образование дефектов в зоне оплавления.

Известны способы получения защитных покрытий, при которых на поверхность изделия наносят грунтовку, а затем покрытие (патент США N 3837894, C 23 C 7/00, 1974; заявка Японии N 56-21832, C 23 C 7/00, 1975; заявка Великобритании N 20007263, C 23 C 7/00, 1979;

Наносимые покрытия являются защитными и обладают рядом специфических служебных качеств.

В предлагаемом техническом решении покрытие выполняет роль грунтовки, но по химическому составу является близким к основному металлу и присадочному материалу.

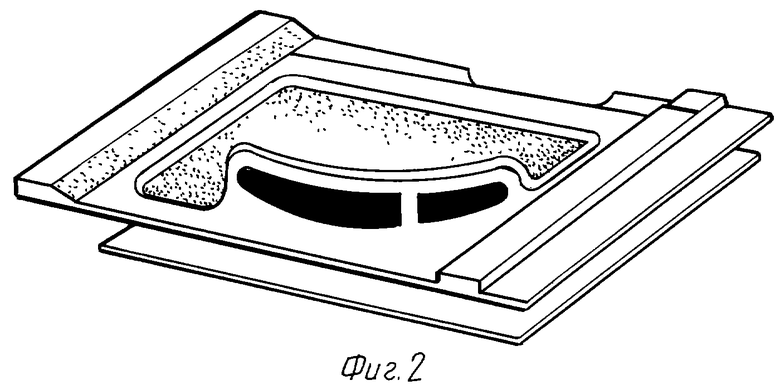

На фиг. 1 - схема реализации предлагаемого способа.

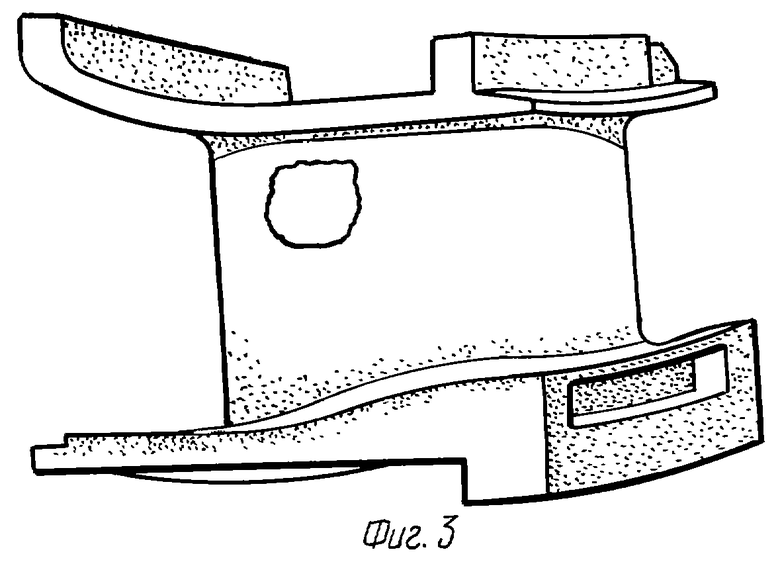

На фиг. 2 - деталь с выявленными после цветной дефектоскопии дефектами.

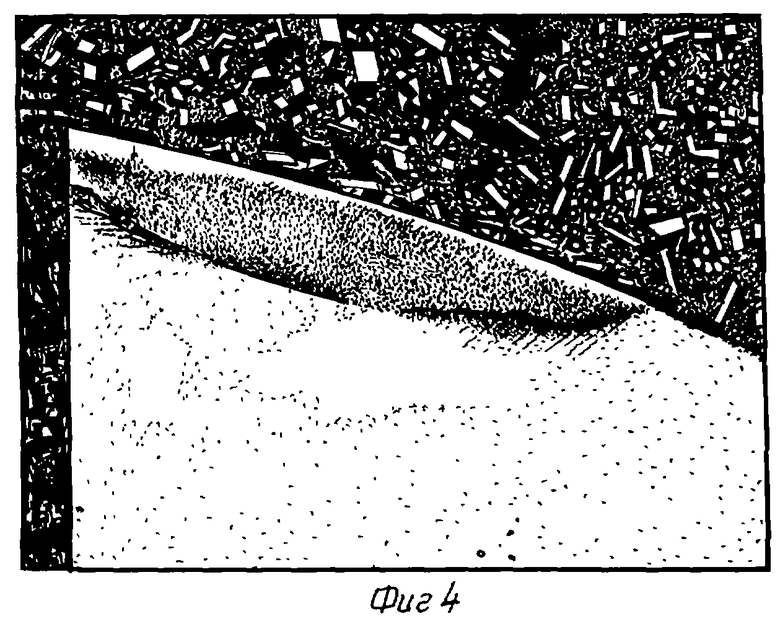

На фиг. 3 - деталь с наплавкой (обведено линией) после механической обработки и цветной дефектоскопии.

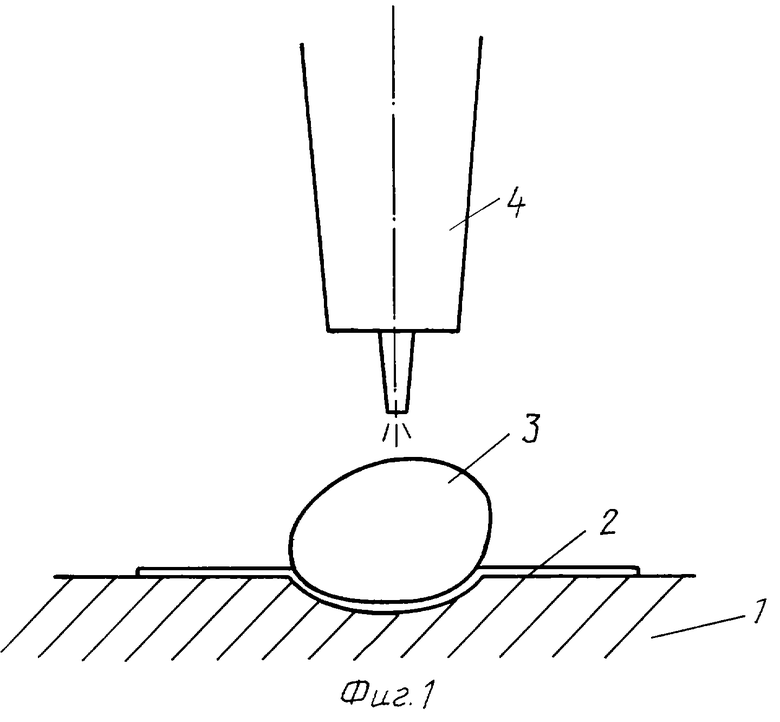

На фиг. 4 - макрошлиф наплавленного участка по предлагаемому способу. Увеличение 5х.

Способ осуществляют следующим образом.

На детали 1 производится подготовка поверхности под сварку или наплавку. На наплавляемую поверхность детали 1 наносят пластичное покрытие 2 из близкого по химическому составу сплава при температуре ниже температурного интервала хрупкости основного металла. Пластичное покрытие 2 наносят толщиной от 0,1 до 1,0 мм с перекрытием подготовленной поверхности не менее 10 мм. Сплав для пластичного покрытия 2 выбирают из менее легированного и более пластичного сплава, близкого по химическому составу с основным. Толщина слоя пластичного покрытия 2 ограничена 0,1 - 1,0 мм из условий технологии напыления. Нанесение слоя пластичного покрытия 2 более 1 мм нецелесообразно из-за возможного скола покрытия.

Пластичное покрытие 2 перекрывает наплавляемую поверхность, что позволяет избежать образования горячих трещин в зоне сплавления.

После нанесения пластичного покрытия 2 на наплавляемую поверхность помещают присадочный материал 3, подводят сварочную горелку 4 с неплавящимся электродом. Начинают процесс сварки или наплавки в среде защитных газов.

При сварке или наплавке тонкостенных деталей слой пластического покрытия 2 наносят и на противоположную сварке или наплавке поверхность. Дополнительное пластическое покрытие 2 препятствует образованию трещин на поверхности основного металла.

После сварки готовую деталь 1 подвергают контролю методом цветной дефектоскопии, обрабатывают до необходимых геометрических размеров.

Пример конкретного выполнения.

На детали из сплава ЧС7ОУ-ВИ при визуальном контроле выявлена недопустимая технологией рыхлота. Абразивной шарошкой выбран дефект площадью 30 мм2 и глубиной 3 мм. При этом толщина стенки после разделки составила 10 мм. Выполнен рентгеноконтроль и ЛЮМ 1 ОВ контроль. Лопатку закалили по режиму: T= 1160oC, выдержка - 1 час. Выполнили пескоструйную обработку. Газопламенным напылением на поверхность разделки и прилегающие к ней поверхности нанесли покрытие толщиной 0,3 - 0,5 мм. Нанесенное покрытие перекрывает поверхность разделки не менее 10 мм. Деталь установили в специальное приспособление и поместили в микрокамеру с проточным аргоном. На поверхность разделки положили мерную пластинку размером 5 х 5 х 3 мм из листового материала ЭП-648-ВИ. Сварку поверхности разделки выполнили в импульсном режиме с использованием источника питания ВСВУ-160. После заварки произвели визуальный контроль, рентгеноконтроль и ЛЮМ 1 ОВ контроль. Место заварки обработали механическим способом. Дефектов не выявлено.

Предлагаемый способ обеспечивает высококачественную сварку или наплавку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ОТЛИВКАХ | 2001 |

|

RU2204467C2 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153965C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 1999 |

|

RU2190514C2 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СУПЕРСПЛАВА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686499C1 |

| СПОСОБ НАПЛАВКИ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 1999 |

|

RU2164196C2 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1999 |

|

RU2167036C1 |

Изобретение может быть использовано в турбомашиностроении для сварки или наплавки дефектов литья из жаропрочных высоколегированных сплавов. На детали производится подготовка поверхности под сварку или наплавку. На наплавляемую поверхность детали наносят пластичное покрытие из близкого по химическому составу сплава при температуре ниже температурного интервала хрупкости основного металла. Пластичное покрытие наносят толщиной 0,1 - 1,0 мм с перекрытием подготовленной поверхности не менее 10 мм. Сплав для пластичного покрытия выбирают из менее легированного и более пластичного сплава, близкого по химическому составу с основным, После нанесения пластичного покрытия на наплавляемую поверхность помещают присадочный материал. Подводят сварочную горелку с неплавящимся электродом и осуществляют процесс сварки или наплавки в среде защитных газов. При сварке или наплавке тонкостенных деталей слой пластического покрытия наносят и на противоположную сварке или наплавке поверхность. После сварки готовую деталь подвергают контролю методом цветной дефектоскопии и обрабатывают до необходимых геометрических размеров. Способ позволяет повысить качество деталей за счет исключения образования трещин. 2 з.п. ф-лы, 4 ил.

| Г.А | |||

| Петров и др | |||

| Сварка жаропрочных нержавеющих сталей | |||

| - М.: Машиностроение, 1963, с.124-129 | |||

| Способ сварки низколегированных сталей | 1971 |

|

SU515609A1 |

| Способ сварки плавлением хромомарганцевых аустенитных сталей | 1978 |

|

SU697273A1 |

| Способ электродуговой сварки | 1981 |

|

SU967719A1 |

| Способ сварки легированных сталей | 1985 |

|

SU1830322A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2000-03-27—Публикация

1998-07-21—Подача