Изобретение относится к технике выращивания профилированных кристаллов вытягиванием их из расплава с вращением с применением формообразователей и может быть использовано для получения монокристаллических труб и стержней с периодически изменяющимся содержанием примеси по длине кристалла.

Наиболее близким техническим решением является устройство для получения трубчатых кристаллов с периодически изменяющимся по длине составом [1] . Устройство содержит два или несколько тиглей для расплавов различных составов, формообразователь, установленный на экране над тиглем. Рабочая поверхность формообразователя выполнена в виде изолированных друг от друга участков, расположенных по окружности, при этом каждый из участков имеет капиллярный канал для расплава соответствующего состава и затравочный кристалл, установленный в затравкодержатель, соединенный с механизмом его вращения и перемещения. Используя это устройство, были получены трубы со слоистой структурой LiF-LiF: MgF2 [2] .

Однако данное устройство не позволяет получать кристаллы с различной и переменной скважностью регулярной структуры с заданной периодичностью, т. е. с постоянным и/или переменным соотношением толщины слоев различных составов.

Технический результат, достигаемый настоящим изобретением, состоит в получении кристаллов с периодическим распределением концентрации примеси, определяемым по заданной программе с постоянным или переменным соотношением толщины слоев различного состава.

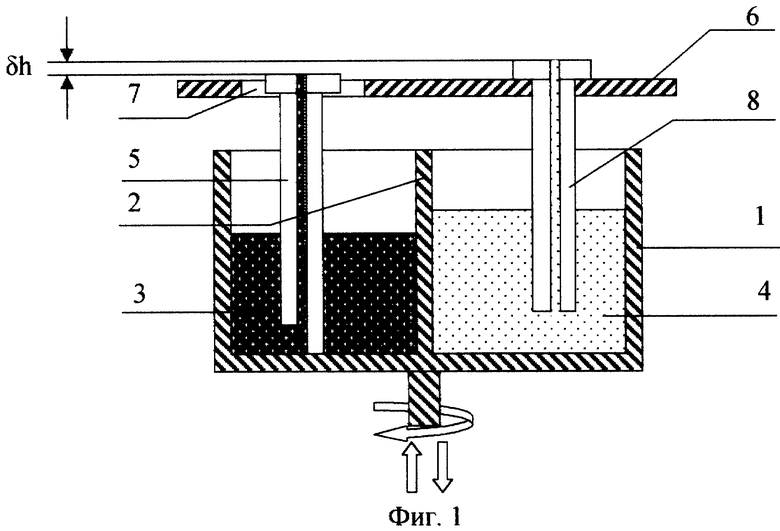

Сущность предлагаемого изобретения состоит в том, что в устройстве для выращивания монокристаллических стержней и труб из расплава со слоистым распределением примеси, включающем затравкодержатель, соединенный с механизмом его перемещения и вращения, тигель, установленный с возможностью перемещения, и формообразователь, установленный на экране, тигель выполнен с разделительной перегородкой для расплавов с различным содержанием примесей и установлен с возможностью вращения, в одном из резервуаров тигля жестко закреплен дополнительный формообразователь, а в экране выполнено отверстие для свободного перемещения дополнительного формообразователя. В тигле, разделенном перегородкой, находятся расплавы с различным содержанием примеси. На экране установлен формообразователь, питание которого осуществляется из одного из резервуаров, а также выполнено специальное отверстие, позволяющее выполнять манипуляции по вертикальному и горизонтальному перемещению в плоскости экрана дополнительного формообразователя, жестко закрепленного в другом резервуаре тигля. Все перемещения дополнительного формообразователя осуществляются с помощью вертикального перемещения и вращения тигля, при этом закрепленный на экране формообразователь остается неподвижным. Рост кристалла осуществляется послойно посредством одновременно вращения и вытягивания затравкодержателя, при этом подача расплавов к фронту кристаллизации осуществляется через каждый из формообразователей в определенном режиме. Устройство позволяет получать аналогичные периодические структуры как с помощью вертикального перемещения тигля, так и вращением тигля в пределах ± 90o. Вертикальное перемещение тигля δh, ограниченное областью допустимых значений в пределах 0 ≤ δh ≤ hm, где hm - высота мениска, позволяет изменять высоту рабочих кромок дополнительного формообразователя относительно уровня рабочей поверхности формообразователя, связанного с экраном, благодаря чему высота мениска на дополнительном формообразователе будет варьироваться в той же зависимости, что в свою очередь определяет ширину соответствующего слоя в периодической структуре. Варьирование положения тигля подъемом и опусканием позволяет управлять шириной слоя одного из составов периодической структуры. Аналогичный результат в получении периодических структур и изменения соотношения слоев этих структур непосредственно в процессе выращивания кристалла может быть достигнут поворотом тигля вокруг своей оси в пределах ±90o. При повороте тигля дополнительный формообразователь свободно перемещается в отверстии экрана. Высота λ кристаллизующегося слоя расплава за один оборот затравкодержателя определяется суммой высот λ = a + b закристаллизованных слоев расплавов, поступающих из каждого формообразователя. Высота закристаллизованного слоя a из подвижного формообразователя определяется соотношением a = υ(π±α)/2ωπ, где v - скорость вытягивания, мм/мин, ω- частота вращения, об/миин, α- угол, на который смещается дополнительный формообразователь. При этом, если вращение дополнительного формообразователя совпадает с направлением вращения затравкодержателя, значения α лежат в пределах 0 ≤ α ≤ 90°, в случае вращения дополнительного формообразователя против направления вращения затравкодержателя α меняется в пределах -90°≤ α ≤ 0. Соответственно, высота слоя b определяется тем же соотношением, но знак перед α в каждом случае меняется на противоположный.

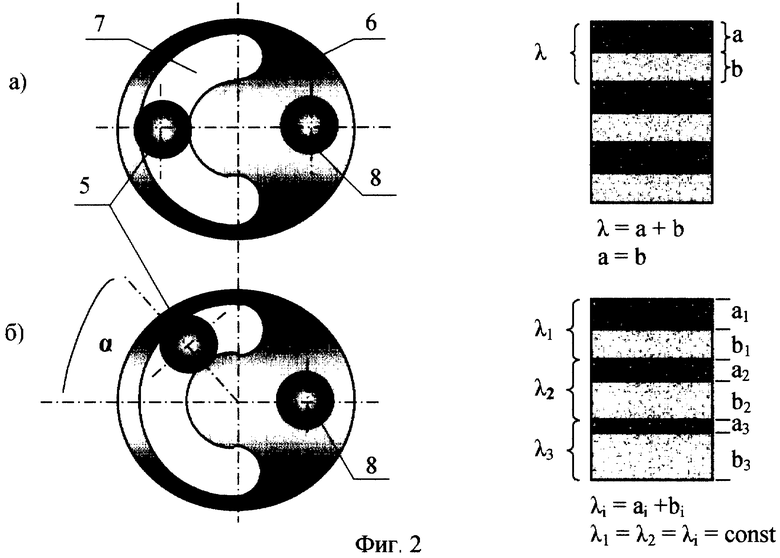

На фиг. 1 представлен общий вид устройства для выращивания кристаллов, при этом показана работа устройства в момент опускания тигля, в результате чего изменяется толщина слоя одной из составляющих периодической структуры. На фиг. 2 представлен вид устройства в момент изменения соотношения составляющих периодической структуры в результате вращения тигля.

Устройство включает тигель 1 с разделительной перегородкой 2, разделяющей расплавы 3 и 4 с различным содержанием примесей, дополнительный формообразователь 5, закрепленный в одном из резервуаров тигля (с расплавом 3), экран 6 с отверстием 7 и закрепленный на экране формообразователь 8.

Устройство работает следующим образом: в тигле 1, снабженном перегородкой 2, находятся расплавы 3, 4 с разным содержанием легирующей примеси. Затравливание кристалла осуществляется на рабочие поверхности формообразователей 5 и 8, находящиеся на одном уровне и в диаметрально противоположных положениях, через которые поступают расплавы 3 и 4 соответственно (фиг. 1). При последующем вращении затравочного кристалла и одновременном его вытягивании осуществляется послойный рост кристалла, причем такое положение формообразователей позволяет получать монокристаллическую трубу с периодической структурой, в которой толщины слоев различного состава (при условии равенства площадей рабочих поверхностей формообразователей) равны.

Получение регулярных структур с меняющимся соотношением слоев различных составов в процессе роста кристалла возможно осуществить двумя способами. Первый способ осуществляется вертикальным перемещением дополнительного формообразователя 5 с помощью поднятия и опускания тигля (фиг. 1). При этом уровень рабочих кромок формообразователя 8 остается постоянным, тогда как уровень рабочих кромок формообразователя 5 зависит от высоты подъема или опускания тигля. Ширина периодически повторяющейся области с составом расплава 3 увеличивается в случае опускания тигля, соответственно ширина периодически повторяющейся области с составом расплава 4 уменьшается в той же зависимости. Поднятие тигля приводит к обратному эффекту.

Второй вариант использования устройства позволяет получать аналогичные периодические структуры. Отверстие 7 обеспечивает свободное горизонтальное перемещение формообразователя 5 по окружности в плоскости экрана при повороте тигля (фиг. 2). Поворот тигля 1 на угол α в направлении вращения затравкодержателя приводит формообразователь 5 в движение по отверстию 7, в результате меньший угол между формообразователями 5 и 8 меняется до значения π-α. При повороте тигля против направления вращения затравкодержателя происходит обратный эффект. Таким образом в растущем кристалле могут быть получены переменные периодические структуры, соотношение высоты слоев ai/bi, в которых может меняться в пределах (π-α)/(π+α) ≤ ai/bi ≤ (π+α)/(π-α). Легированный и нелегированный слои в таких кристаллах представляют собой спирали с углом подъема винтовой линии β = arctg(υ/2πRω) [3], где R - расстояние от оси вращения затравкодержателя до центров формообразователей (в случае равенства расстояния расположения формообразователей от оси вращения затравкодержателя).

Пример 1. Выращивались трубы сапфира диаметром 25 мм, толщина стенок которых была равна 4 мм, а длина достигала 150-200 мм. В одной части молибденового тигля находился чистый расплав сапфира (содержание примесей не превышало 10-4 вес. %), в другой - расплав сапфира с добавлением титана (0,5 вес. %). Толщина разделительной перегородки тигля составляла 3 мм, диаметры использованных в этих экспериментах формообразователей были равны 4 мм, а расстояние между ними ~ 21 мм. Затравливание осуществлялось на вращающуюся затравку. Выращивание кристалла велось со скоростью вытягивания 0,4 мм/мин и частотой вращения затравкодержателя 2 об/мин. Дополнительный формообразователь закреплялся в резервуаре с легированным расплавом. При диаметрально противоположном размещении формообразователей толщина слоев периодической структуры была одинаковой и равнялась 100 мкм (фиг. 2, а). Затем тигель начинали вращать со скоростью вращения затравкодержателя, т. е. ~ 2 об/мин. При вращении тигля в направлении вращения затравкодержателя соотношение легированного и нелегированного слоев менялось в зависимости от угла перемещения тигля (фиг. 2, б). Так, при повороте тигля на 45o отношение между слоями составило 75 мкм/125 мкм, а в конечном положении формообразователей, т. е. при вращении тигля на 90o, соотношение слоев стало равным 50 мкм/150 мкм. Вращая тигель из этого положения в противоположную сторону, т. е. против направления вращения затравкодержателя, соотношение слоев менялось в обратную сторону. В конечном случае при повороте тигля на 180o соотношение слоев изменилось до значения 150 мкм/50 мкм. Таким образом были получены монокристаллические трубки с периодическими структурами, в которых изменение соотношения между слоями с различной концентрацией управлялось в процессе вытягивания кристалла.

Пример 2. Выращивались сапфировые трубки внешним диаметром 23 мм и внутренним диаметром 9 мм, длиной до 150 мм, толщина стенок которых была равна 6 мм. В одной части молибденового тигля находился нелегированный расплав сапфира (содержание примесей не более 10-4 вес. %), в другой был помещен расплав сапфира с добавлением титана до 0,5 вес. %. Толщина разделительной перегородки тигля ~ 3 мм, диаметры формообразователей были равны 6 мм, расстояние между ними - 15 мм. Условия и режимы затравливания и вытягивания кристалла аналогичные приведенным в примере 1. Дополнительный формообразователь был закреплен в резервуаре с легированным расплавом. Управление изменения соотношения слоев осуществлялось подниманием и опусканием тигля в пределах ±50 мкм. В исходном положении формообразователей (фиг. 2, а) в режимах вытягивания со скоростью 0,4 мм/мин и вращении с частотой 2 об/мин толщины получаемых легированного и нелегированного слоев были равны и составляли 100 мкм. Подъемом тигля на 25 мкм, а затем еще на 25 мкм соотношение толщины слоев периодической структуры изменялось до значений соответственно 75 мкм/125 мкм и 50 мкм/150 мкм. Высота подъема и опускания тигля менялась со скоростью 0,4 мм/мин. После подъема на 50 мкм тигель с этой скоростью опускался на 100 мкм, т. е. до значения -50 мкм первоначального положения тигля. В результате также были получены монокристаллические трубки с периодическими структурами, в которых изменение отношения толщины слоев с различной концентрацией в процессе вытягивания кристалла варьировалось в пределах от 1/3 до 3/1.

По сравнению с прототипом предложенное техническое решение позволяет получать кристаллы с контролируемыми периодическими структурами, соотношение толщины слоев в которых может меняться в процессе выращивания кристалла.

ЛИТЕРАТУРА

1. Ю. Г. Носов, П. И. Антонов и С. П. Никаноров. Способ получения монокристаллических трубок и устройство для его осуществления. Авторское свидетельство СССР N 1306173, C 30 В 15/34,1985.

2. Антонов П. И. , Носов Ю. Г. , Никаноров С. П. Формообразование кристаллов из элемента формы расплава. - Изв. АН СССР, сер. физ. , 1985, т. 49, с. 2295-2297.

3. В. Н. Курлов, С. В. Беленко. Получение периодических структур в профилированных кристаллах сапфира, активированных ионами Ti3+, Cr3+. - Неорг. материалы, т. 34, 1998, N 6, с. 697-699.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ | 1994 |

|

RU2077616C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА В АВТОМАТИЧЕСКОМ РЕЖИМЕ | 1990 |

|

RU2023063C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ИЗ РАСПЛАВА ТУГОПЛАВКИХ ВОЛОКОН СО СТАБИЛИЗАЦИЕЙ ИХ ДИАМЕТРА | 2014 |

|

RU2552436C1 |

| Способ выращивания профилированных кристаллов сложных оксидов | 1989 |

|

SU1691433A1 |

| Способ получения монокристаллических трубок и устройство для его осуществления | 1985 |

|

SU1306173A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ В ВИДЕ ПОЛЫХ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2451117C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2265088C1 |

| Способ получения торцевых поверхностей с кривизной на монокристаллах сапфира | 2020 |

|

RU2743354C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227822C1 |

Изобретение относится к технике выращивания профилированных кристаллов вытягиванием их из расплава с вращением с применением формообразователей и может быть использовано для получения монокристаллических труб и стержней с периодически изменяющимся содержанием примеси по длине кристалла. Сущность изобретения: устройство включает тигель 1 с разделительной перегородкой 2, разделяющей расплавы 3 и 4 с различным содержанием примесей, дополнительный формообразователь 5, закрепленный в одном из резервуаров тигля (с расплавом 3), экран 6 с отверстием 7 и закрепленный на экране формообразователь 8. Устройство позволяет получать периодические структуры с меняющимся соотношением высот слоев различного состава в процессе выращивания кристалла за счет вертикального и горизонтального перемещения в плоскости экрана дополнительного формообразователя с помощью поднятия, опускания или вращения тигля. В выращиваемом кристалле могут быть получены переменные периодические структуры, соотношение высоты слоев различного состава аi/bi в которых меняется в пределах (π-a)/(π+a) ≤ ai/bi≤ (π+a)/(π-a). 2 ил.

Устройство для выращивания монокристаллических стержней и труб из расплава, включающее затравкодержатель, соединенный с механизмом его перемещения и вращения, тигель, установленный с возможностью перемещения, и формообразователь, установленный на экране, отличающееся тем, что оно снабжено дополнительным формообразователем, жестко закрепленном в тигле, при этом тигель выполнен с разделительной перегородкой для расплавов с различным содержанием примесей и установлен с возможностью вращения, а в экране выполнено отверстие для свободного перемещения дополнительного формообразователя.

| Способ получения монокристаллических трубок и устройство для его осуществления | 1985 |

|

SU1306173A1 |

| SU 1382052 А1, 07.01.1993, JP 06128078 А, 10.05.1994 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2002-01-20—Публикация

2000-02-18—Подача