Изобретение относится к целлюлознобумажной промышленности, в частности к производству упаковочных видов бумаги, и может быть использовано при механизированных процессах упаковывания мотков проволоки, рулонов стальной ленты и других металлоизделий.

Известна упаковочная бумага для металлопродукции, состоящая из крекированной бумаги-основы из небеленой сульфатной целлюлозы, на обе стороны которой нанесен микровосковой слой, содержащий парафин, сополимер этилена с винилацетатом с показателем текучести расплава 5-50 г/10 мин, церезин нефтяной и индустриальное масло.

Недостатком бумаги являются низкие показатели разрушающего усилия и сопротивления продавливанию, нестабильность пйказателя водонепроницаемости.

Известна упаковочная бумагу для металлопродукции, выполненная из двух слоев крепированной бумаги-основы из небеленой сульфатной целлюлозы, склеенных битумом и покрытых парафином или смесью его с талловым пеком.

Недостатком этой бумаги являются использование битума, сложность изготовления и большая массоемкость бумаги.

Наиболее близкой к изобретению является упаковочная бумага для металлопродукции, состоящая из двух слоев крепированной бумаги-основы, дублированных битумом.

В связи с тем, что битум растворяется в консервирующем масле, которым обрабатывают металл перед упаковкой, упаковка

приобретает нетоварный вид, и перед использованием металла требуется его,очистка от битума.

Кроме того, битум не способствует повышению механической прочности бумаги. При этрм процесс битумирования имеет неудовлетворительные характеристики с точки зрения санитарно-гигиенических требований.

Цель изобретения -снижение массоемкости бумаги и повышение ее механической прочности при сохранении защитных свойств.

Сущность изобретения заключается в том, что для изготовления бумаги в качестве дублирующего слоя используют микровосковой состав, содержащий сополимер этилена с винилацетатом с показателем текучести расплава 25-200 г/10 мин и парафин. При этом сополимер этилена с аинилацетатом и парафин взяты в соотношении 20-35 и 65-80 мас,% соответственно, а соотношение бумаги-основы и дублирующего слоя составляет мас.%:

Бумага-основа60-83

Дублирующий слой17-40

Дублирование двух полотен бумаги-основы осуществляют на покровной машине, снабженной валиковым наносящим устройством и дублирующим прессом. Дублирующий слой наносят из горячего расплава смеси сополимера и парафина при 90130°С.

Повышение механической прочности бумаги при снижении ее массоемкости объясняется наличием в составе дублирующего слоя сополимера этилена с винилацетатом с показателем текучести расплава 25200 г/10 мин, являющегося высокомолекулярным полярным полимером, обладающим хорошей адгезией к целлюлозному волокну, полной совместимостью с парафином в расплавленном состоянии. Парафин, обесцвечивая защитные функции бумаги, является одновременно разбавителем сополимера в расплаве.

Применение в качестве дублирующего слоя микровоскового состава, кроме повышения прочности и снижения массоемкости бумаги, улучшает ее потребительские свойства, так как в отличие от битума микровосковой состав не растворяется в консервирующем масле, применяемом для консервации металла перед упаковкой.

Вследствие этого не требуется дополнительная операция очистки металла от следов упаковки как в случае применения в качестве дублирующего слоя нефтебитума.

Пример 1. Бумага, дублированная микровосковым составом, содержит 2 слоя

бумаги-основы, изготовленной в условиях промышленного производства из 100% небеленой сульфатной целлюлозы. При этом оба слоя бумаги-основы имеют одинаковую массу по 60 г/м, а соотношение бумаги-основы и дублирующего спо, мас.%, составляет

Бумага-основа83

Микровосковой слой17

Соотношение компонентов микровоскового слоя, мас.%: сополимер этилена с винилацетатом с показателем текучести расплава 25 г/10 мин20 Парафин J 80 Для получения бумаги-основы целлюлозу распускают в гидроразбивателе и размалывают в дисковых и конических мельницах, включенных последовательно при концентрации волокна 2,8% до степени помола 42°ШР и показателя средней длины волокна 86дцг.

Готовую массу разбавляют в смесительных насосах до концентрации 0,4%, затем через систему очистки и напускное устройство масса поступает на сетку бумагоделательной машины. На сетке бумажное полотно формуют, передают в прессовую часть машины, откуда бумага поступает на крепирующий цилиндр. С целью получения равномерного крепа бумагу прижимают к поверхности крепирующего цилиндра обрезиненным валиком. На противоположной стороне цилиндра (по ходу бумажного полотна) по образующей установлен металлический шабер, с помощью которого бумагу снимают с цилиндра. Затем бумажное полотно досушивают на сушильнь1х цилиндрах и наматывают в рулон.

Полученная бумага имеет следующие показатели

Масса бумаги площадью 1 м, г60

Удлинение в машинном направлении, %22,2

Разрушающее усилие в машинном направлении, Н18,0

Сопротивление продавливанию, кПА110

Микровосковой состав для склеивания слоев бумаги готовят смешением расплавленного парафина, нагретого до 90°С, с гранилированным сополимером этилена с винилацетатом в соотношении (8020) мас.% соответственно. Смешение производят в течение 2 ч механическим способом в обогреваемой емкости при 125°С, после чего расплав подают в ванну машины. Купающимся в ванне машины валиком на одно из полотен бумаги из расплава при 125°С HaHod T дозированный слой микровоскового дублирующего состава. Основа с нанесенным слоем дублирующего состава поступает в дублирующий пресс, где соединяется с другим полотном бумаги. Затем бумагу, состоящую из 2 слоев бумагиосновы и дублирующего слоя, направляют на .холодильные цилиндры, охлаждают до 30°С и наматывают в рулон. Масса дублирующего слоя составляет 17%.

Пример 2. Бумага дублированна) микровосковым составом содержит два слоя бумаги-основы, изготовленной в условиях промышленного производства из 100% небеленой сульфатной целлюлозы. При этом оба слоя бумаги-основы имеют одинаковую массу по 61 г/м, а соотношение бумаги-основы и дублирующего слоя составляет мае. %: Бумага-основа 77 Микровосковой слой 23 Соотношение компонентов микровоскового слоя, мас.%:

Сополимер этилена с

винилацетатом с показателем текучести расплава 200 г/10 мин25 Парафин75 Технология изготовления бумаги-основы аналогична примеру 1. Степень помола бумажной массы 45°ШР, показатель средней длины волокна 83 дг.

Бумага-основа имеет следующие показателиМасса бумаги площадью 1 м, г 61 Удлинение в машинном направлении, % 23,0 Разрушающее усилие в машинном направлении, Н 20 Сопротивление раздиранию, кПа 116 Технология дублирования аналогична описанной в примере 1. Температура расплава в ванне машины 120°С. Масса дублирующего слоя 23 мас.%.

Пример 3. Бумага, дублированная микровосковым составом, содержит два слоя бумаги-основы, изготовленной в уелоВИЯХ промышленного производства из 100% небеленой сульфатной целлюлозы. При этом оба слоя бумаги-основы имеют одинаковую массу по 65 г/м, соотношение бумаги-основы и дублирующего слоя составляет, мас.%:

Бумага-основа60

Микровосковой слой40

Соотношение компонентов микровоскового слоя, мас.%

Сополимер этилена с винилацетатом с показателем текучести расплава 100 г/мин35

Парафин65

Технология изготовления бумаги-основы аналогична примеру 1. Степень помола бумажной массы составила 50°ШР при показателе средней дллины волокна 80 дг.

Бумага-основа имеет следующие показатели

Масса бумаги площадью 1 м, г,65

Удлинение в машинном направлении, %26

Разрушающее усилие в машинном направлении, Н 21 Сопротивление продавливанию,кПа120

Технология дублирования аналогична описанной в примере 1. Температура расплава в ванне машины 130°С, масса дублирующего слоя 40 мае. %.

Полученные образцы испытывают по стандартным методикам.

Оценку качества склеивания слоев производят по характеру их расслаивания:

расслаивание Ъо первоначальной поверхности контакта клеевого слоя и слоев бумаги - склейка отсутствует,частичное расслаивание с обрывом одного из слоев бумаги - склейка слабая:

обрыв слоя бумаги на границе склеивания слоев - склейка удовлетворительная.

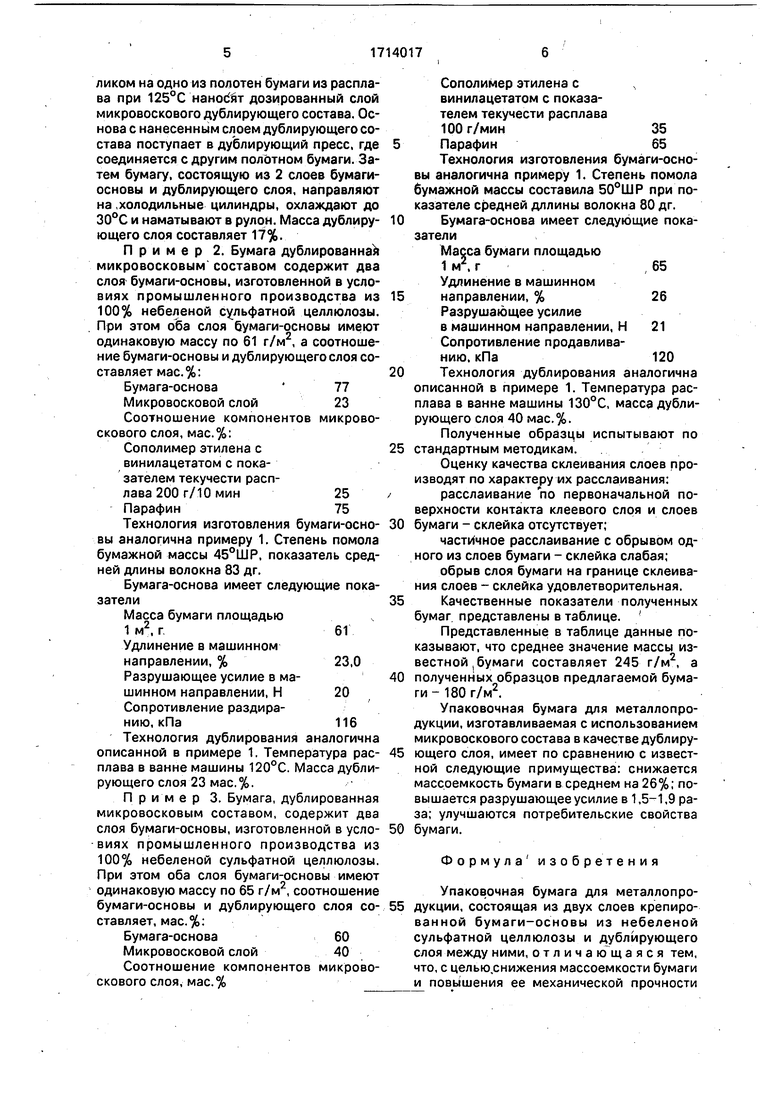

Качественные показатели полученных бумаг, представлены в таблице.

Представленные в таблице данные показывают, что среднее значение массы известной , бумаги составляет 245 г/м, а полученных образцов предлагаемой бумаги - 180 г/м.

Упаковочная бумага для металлопродукции, изготавливаемая с использованием микровоскового состава в качестве дублирующего слоя, имеет по сравнению с известной следующие примущеетва: енижаетея маееоемкоеть бумаги в ереднем на 26%; повышаетея разрушающееуеилие в 1,5-1,9 раза: улучшаются потребительские свойства бумаги.

Формула изобретения

Упаковочная бумага для металлопродукции, состоящая из двух слоев крепированной бумаги-основы из небеленой сульфатной целлюлозы и дублирующего слоя между ними, отличающаяся тем, что, е целью.енижения маееоемкоети бумаги и повь1шения ее механичеекой прочноети

при сохранечии защитных свойств, в качестве дублирующего слоя бумага содержит микровосковой состав, содержащий сополимер этилена с винилацетатом с показателем текучести расплава 25-200 г/10 мин и парафин при следующем соотношении компонентов, мае.%

Сополимер этилена с

винилацетатом20-35

Парафин65-80 при этом бумага-основа и дублирующий слой взяты в соотношении, мас.%

Бумага-основа60-83

Дублирующий слой17-40

| название | год | авторы | номер документа |

|---|---|---|---|

| Упаковочная бумага для металлопродукции | 1979 |

|

SU829756A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумага термосвариваемая | 1973 |

|

SU475438A1 |

| Пропиточный состав для изготовления упаковочной противокоррозионной бумаги | 1989 |

|

SU1615267A1 |

| Бумажная масса для изготовления упаковочного материала | 1986 |

|

SU1467125A1 |

| Пропиточный состав для изготовления упаковочной бумаги или картона | 1987 |

|

SU1506003A1 |

| Пропиточный состав для изготовления упаковочной бумаги или картона | 1987 |

|

SU1491926A1 |

| Упаковочный материал для металлопродукции | 1986 |

|

SU1440997A1 |

| Пропиточный состав для изготовления упаковочной противокоррозионной бумаги | 1989 |

|

SU1615266A1 |

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет снизить массоемкость бумаги и повысить ее механическую прочность при сохранении защитных свойств. Упаковочная бумага для металлопродукции состоит из двух слоев - крепированной бумаги - основы из небеленой сульфатной целлюлозы и дублирующего слоя между ними. Дублирующий слой выполнен из состава, содержащего, мас.%: 20-35 сополимера этилена с^винилацетатом с показателем текучести расплава 2.^- 200 г/10 мин и 65-80 парафина. Бумага-основа и дублирующий слой взяты в следующем соотношении, мас.%: 60-83 бумага-основа и 17-40 дублирующий слой. 1 табл.СОс

| Упаковочная бумага для металлопродукции | 1979 |

|

SU829756A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Отечественный, производственный опыт | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1992-02-23—Публикация

1989-09-18—Подача