20

вода

77

18

CA 00

6

Изобретение относится к электропечам для термохимической обработки, преимущественно для осаждения пиролитических покрытий на углеродсодержащие изделия, и является усоворшенстаованием изобретения по авт.св. N 1310209.

Цель изобретения - расширение технологических возможностей.

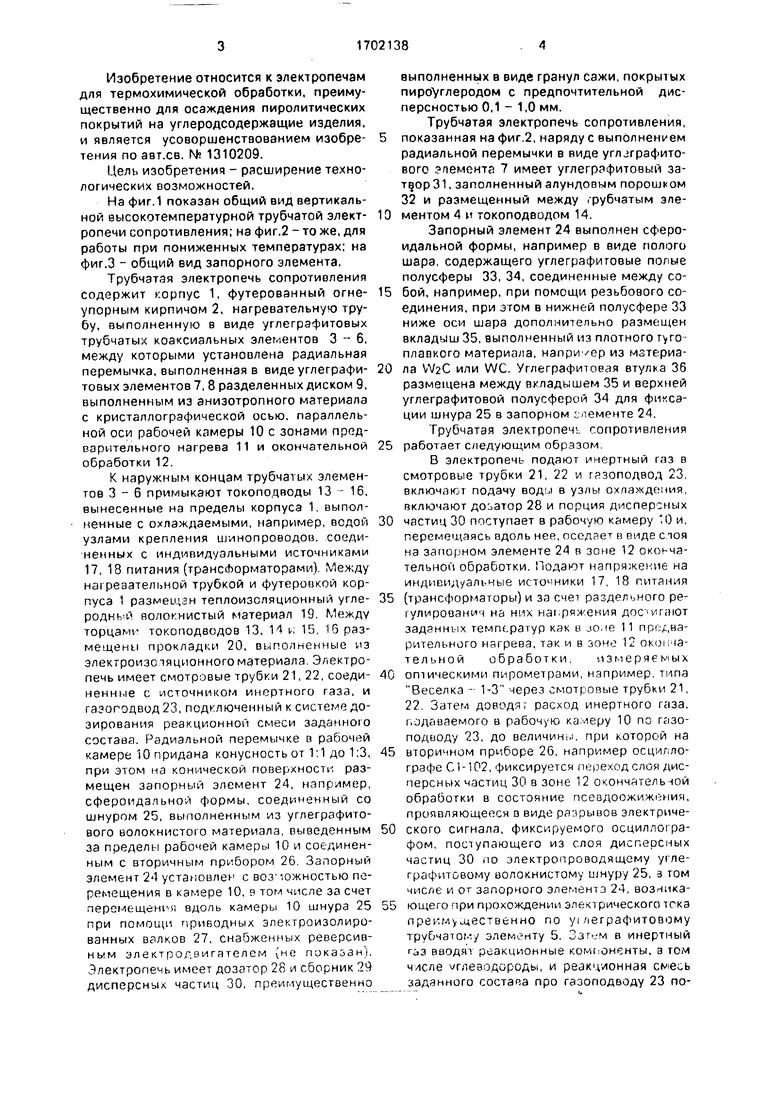

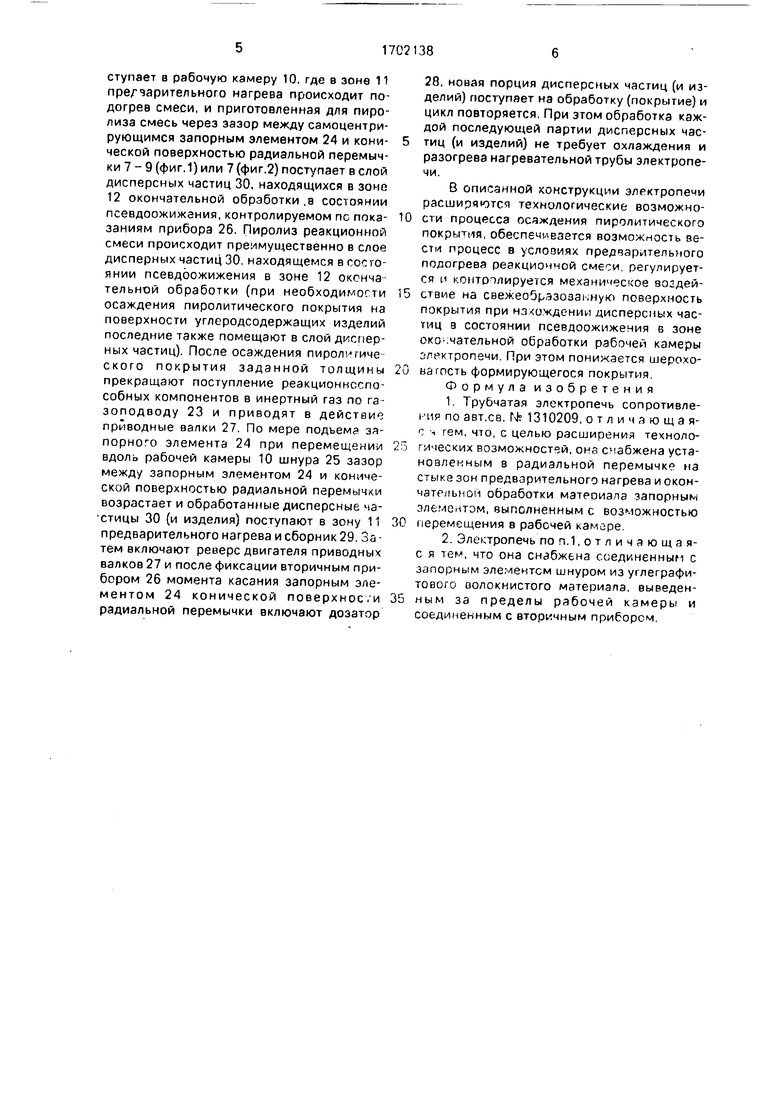

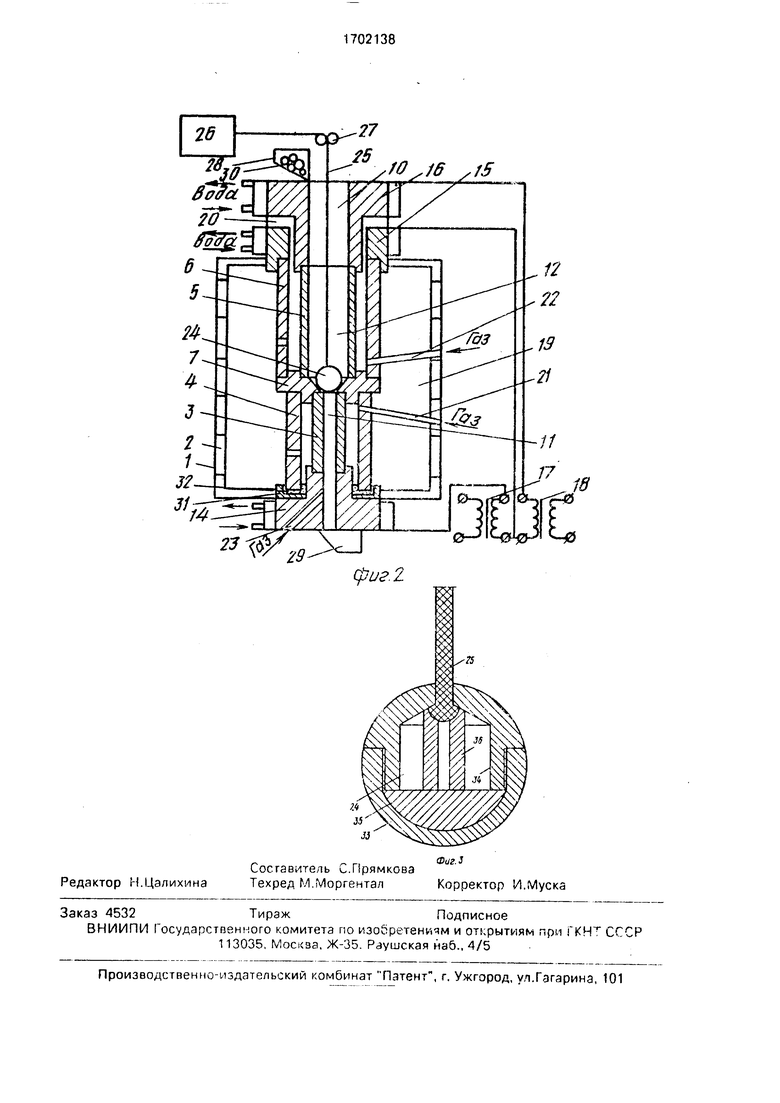

На фиг.1 показан общий вид вертикальной высокотемпературной трубчатой электропечи сопротивления; на фиг.2 - то же, для работы при пониженных температурах; на фиг.З - общий вид запорного элемента.

Трубчатая электропечь сопротивления содержит корпус 1, футерованный огнеупорным кирпичом 2, нагревательную трубу, выполненную в виде углеграфитовых трубчатых коаксиальных элементов 3-6, между которыми установлена радиальная перемычка, выполненная в виде углеграфитовых элементов 7, 8 разделенных диском 9, выполненным из анизотропного материала с кристаллографической осью, параллельной оси рабочей камеры 10 с зонами предварительного нагрева 11 и окончательной обработки 12.

К наружным концам трубчатых элементов 3-6 примыкают токоподводы 13 - 16, вынесенные на пределы корпуса 1, выполненные с охлаждаемыми, например, водой узлами крепления шинопроводов, соединенных с индивидуальными источниками 17, 18 питания (трансформаторами). Между нагревательной трубкой и футеровкой корпуса 1 размещен теплоизоляционный углеродный волокнистый материал 19. Между торцамг токоподводов 13, И i, 15, 16 размещены прокладки 20, выполненные из электроизс тяционного материала. Электропечь имеет смотровые трубки 21, 22, соединенные с источником инертного газа, и гаэогодвод 23, подключенный к системе дозирования реакционной смеси заданного состава. Радиальной перемычке в рабочей камере 10 придана конусность от 1:1 до 1:3, при этом на конической поверхности размещен запорный элемент 24, например, сфероидальной формы, соединенный со шнуром 25, выполненным из углеграфито- вого волокнистого материала, выведенным за пределы рабочей камеры 10 и соединенным с вторичным прибором 26. Запорный элемент 21 установлен с воз южностью перемещения в камере 10, в том числе за счет перемещения вдоль камеры 10 шнура 25 при помощи приводных электроизолированных валков 27, снабженных реверсивным электрог, вигателем (не показан). Электропечь имеет дозатор 28 и сборник 29 дисперсных частиц 30, преимущественно

выполненных в виде гранул сажи, покрытых nnpoYrflepOflOM с предпочтительной дисперсностью 0,1 - 1,0 мм.

Трубчатая электропечь сопротивления,

показанная на фиг.2, наряду с выполнением радиальной перемычки в виде углзграфито- вого элемента 7 имеет углегрэфитовый за- тв.ор31, заполненный алундовым порошком 32 и размещенный между трубчатым эле0 ментом 4 и токоподводом 14.

Запорный элемент 24 выполнен сфероидальной формы, например в виде полого шара, содержащего углеграфитовые полые полусферы 33, 34, соединенные между со5 бой, например, при помощи резьбового соединения, при этом в нижней полусфере 33 ниже оси шара дополнительно размещен вкладыш 35, выполненный из плотного тугоплавкого материала, например из мзтериа0 ла WaC или WC. Углеграфитоеая втулка 36 размещена между вкладышем 35 и верхней углеграфитовой полусферой 34 для фиксации шнура 25 в запорном элементе 24. Трубчатая электропеч-. сопротивления

5 работает следующим образом.

В электропечь подают инертный газ в смотровые трубки 21, 22 и газоподвод 23, включают подачу воды в узлы охлаждения, включают дозатор 28 и порция дисперсных

0 частиц 30 поступает в рабочую камеру ) и, перемещаясь вдоль нее, оседает в виде стоя на запорном элементе 24 в зоне 12 тельной обработки. Подают напряжение на индивидуальные источники 17, 18 питания

5 (трансформаторы) и за счет раздельного ре- гулированич на них напряжения достигают заданных температур как в jo.ie 11 предварительного нагрева, так и в зоне 12 окончательной обработки. измеряемых

0 оптическими пирометрами, например, типа Веселка - ЬЗ через смотровые трубки 21, 22. Затем доводя: расход инертного газа. подаваемого в рабочую камеру 10 по газоподводу 23, до величины, при которой на

5 вторичном приборе 26, например осциллографе С1-102, фиксируется переход слоя дисперсных частиц 30 в зоне 12 окончатель -юй обработки в состояние псевдоожиженич, проявляющееся о виде разрывов электриче0 ского сигнала, фиксируемого осциллографом, поступающего из слоя дисперсных частиц 30 по электропроводящему угле- графитовому волокнистому шнуру 25, з том числе и от запорного элемента 24, возника5 ющего при прохождении элект рического тока преимущественно по yi леграфитовому трубчатом/ элементу 5. Ззг-. м в инертный газ вводят реакционные компоненты, з том числе углеводороды, и реакционная смесь заданного состава про газоподводу 23 поступает в рабочую камеру 10. где в зоне 11 riper зрительного нагрева происходит подогрев смеси, и приготовленная для пиролиза смесь через зазор между самоцентрирующимся запорным элементом 24 и конической поверхностью радиальной перемычки 7 - 9 (фиг. 1) или 7 (фиг.2) поступает в слой дисперсных частиц 30, находящихся в зоне 12 окончательной обработки.в состоянии псевдоожижения, контролируемом пс показаниям прибора 26. Пиролиз реакционной смеси происходит преимущественно в слое дисперных частиЦ 30, находящемся в состоянии псевдоожижения в зоне 12 окснча тельной обработки (при необходимости осаждения пиролитического покрытия на поверхности углеродсодержащих изделий последние также помещают в слой дисперных частиц). После осаждения пирол гиче ского покрытия заданной толщины прекращают поступление реакционнсспо- собных компонентов в инертный газ по газоподводу 23 и приводят в действие приводные валки 27. По мере подъема за- порного элемента 24 при перемещении вдоль рабочей камеры 10 шнура 25 зазор между запорным элементом 24 и конической поверхностью радиальной перемычки возрастает и обработанные дисперсные ча- стицы 30 (и изделия) поступают в зону 11 предварительного нагрева и сборник 29.3s - тем включают реверс двигателя приводных валков 27 и после фиксации вторичным прибором 26 момента касания запорным элементом 24 конической поверхности радиальной перемычки включают дозатор

28, новая порция дисперсных частиц (и изделий) поступает на обработку (покрытие) и цикл повторяется. При этом обработка каждой последующей партии дисперсных частиц (и изделий) не требует охлаждения и разогрева нагревательной трубы электропечи.

В описанной конструкции электропечи расширяются технологические возможности процесса осаждения пиролитического покрытия, обеспечивается возможность вести процесс в условиях предварительного подогрева реакционной смеси регулируется и конто лируется механическое воздействие на свежео5разоза,ную поверхность покрытия при нахождении дисперсных частиц в состоянии псевдоожижечия в зоне окончательной обработки рабочей камеры электропечи. При этом понижается шерохова гость формирующегося покрытия.

Формула изобретения 1 Трубчатая электропечь сопротивле- ГИР по авт.св. N 1310209, отличающая- 1 гем. что, с целью расширения технологмческих возможностей, она снабжена установленным в радиальной перемычке на стыке зон предварительного нагрева и окончательной обработки матеоиала запорным элементом, выполненным с возможностью

перемещения в рабочей камере

2. Электропечь поп.1,отличающая- с я тем, что она снабжена соединенным с запорным элементом шнуром из углеграфи- тового волокнистого матеоиала, выведенным за пределы рабочей камеры и соединенным с вторичным прибором,

2В

m- .-Ъ Ьа нЦвЭм в «

27

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатая электропечь сопротивления | 1985 |

|

SU1310209A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТУГОПЛАВКИХ ПОКРЫТИЙ НА ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2011700C1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU678729A2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 1972 |

|

SU345637A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ УГЛЕГРАФИТОВЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2398738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2007 |

|

RU2353718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МНОГОСЛОЙНОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2020 |

|

RU2762000C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА НАНОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2397139C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ ПОЛЫХ ПРЕДМЕТОВ | 1991 |

|

RU2065784C1 |

Изобретение относится к электропечам для термохимической обработки, преимущественно для осаждения пиролитических покрытий нэ углеродсодержащие изделия Цель изобретения - расширение технологических возможностей. Для этого печь содержит нагревательную трубу, выполненную в виле углеграфитовых трубчатых коаксиаль- :. Jх элементов 3 - б, между которыми уста- радиальная перемычка в виде углеграфитовых элементов 7. 8 S радиальной перемычке на стыке зон предварительного нагрева 11 и окончательной обработки 12 утановлон запорный элемент 24, выполненный с возможностью перемещения в рабочей камере 10. Шнур 25 из углегра- фитового волокнистого материала соединен с запорным элементом 24;выведен за пределы рабочей камеры 10 и соединен с вторичным прибором 26. 1 з.п. ф-лы, 3 ил

фиг 2

| Трубчатая электропечь сопротивления | 1985 |

|

SU1310209A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-12-30—Публикация

1989-11-30—Подача