V1.4O6p Tl4IIU относится к К()НС Ц)уКЦИЯМ

печей сопротшьчепня. ;и1я термообрнбгггки yivic{)onc(mci K;iiunx излслий и может 6|,1ть исполь.човяно п iipOMiiiiiijicHHoc vn етроите. п,- iii)ix митери;1.. 1()ВЦе.чь и:и)Г)ретения - гюшишеииг качества обриПотки м.-пернпла и улучшение условий труда.

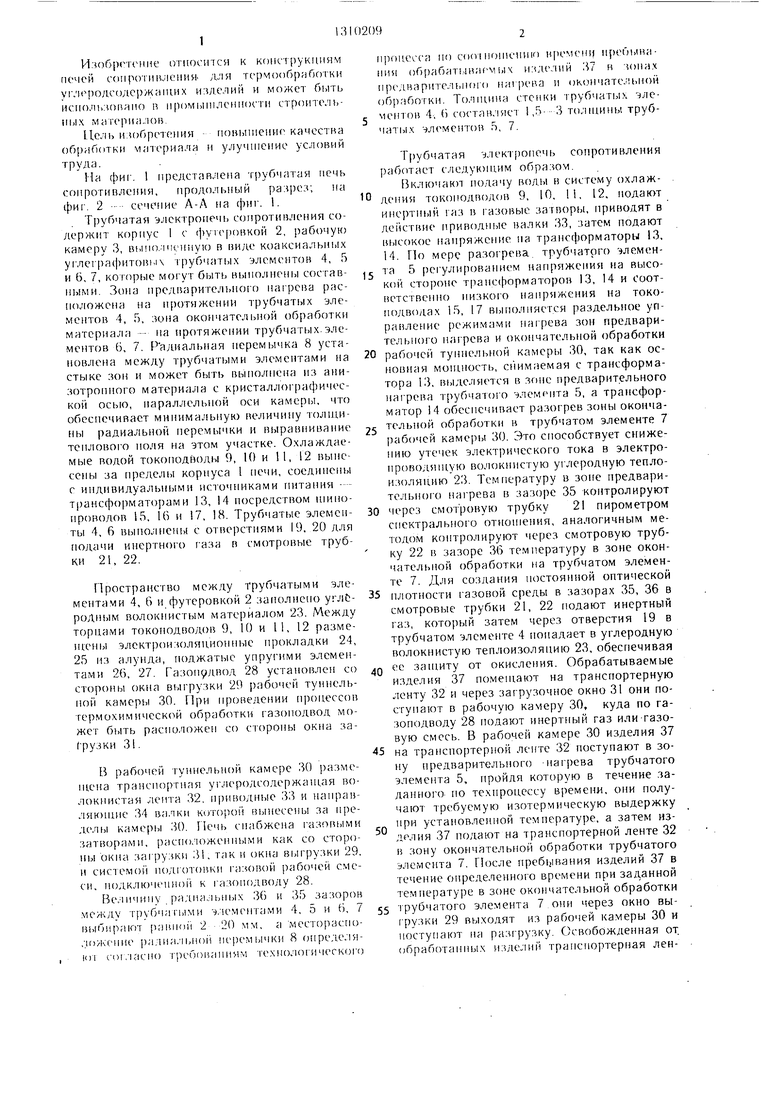

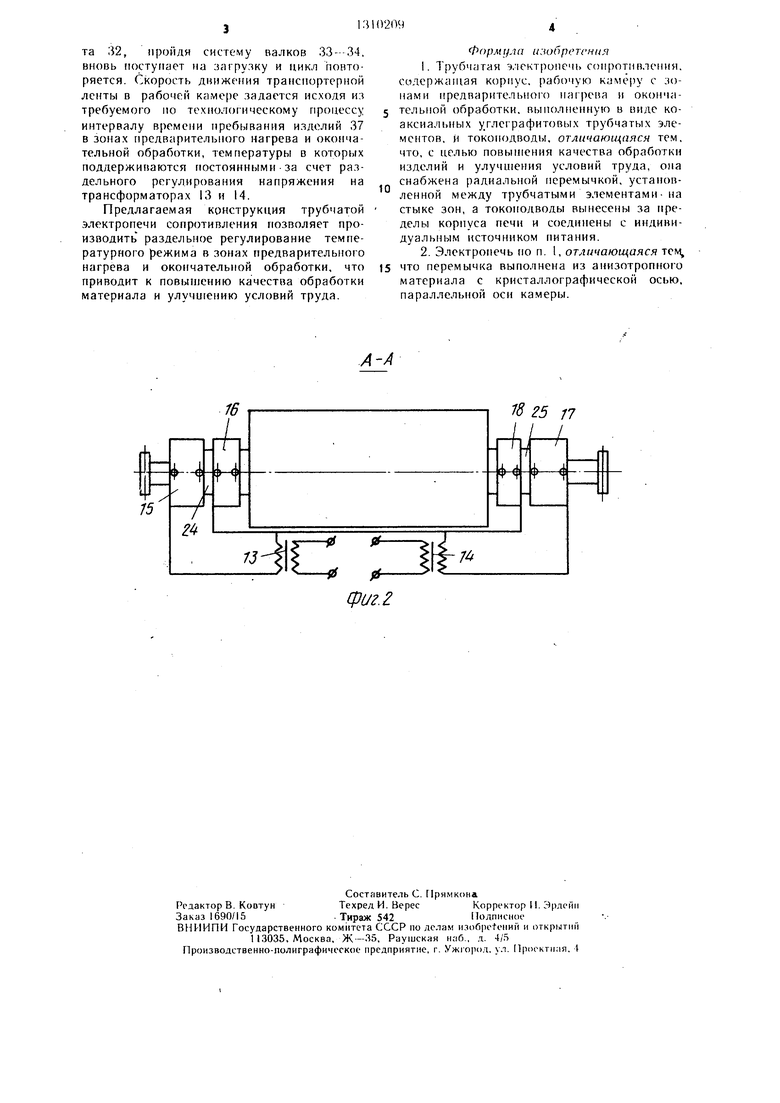

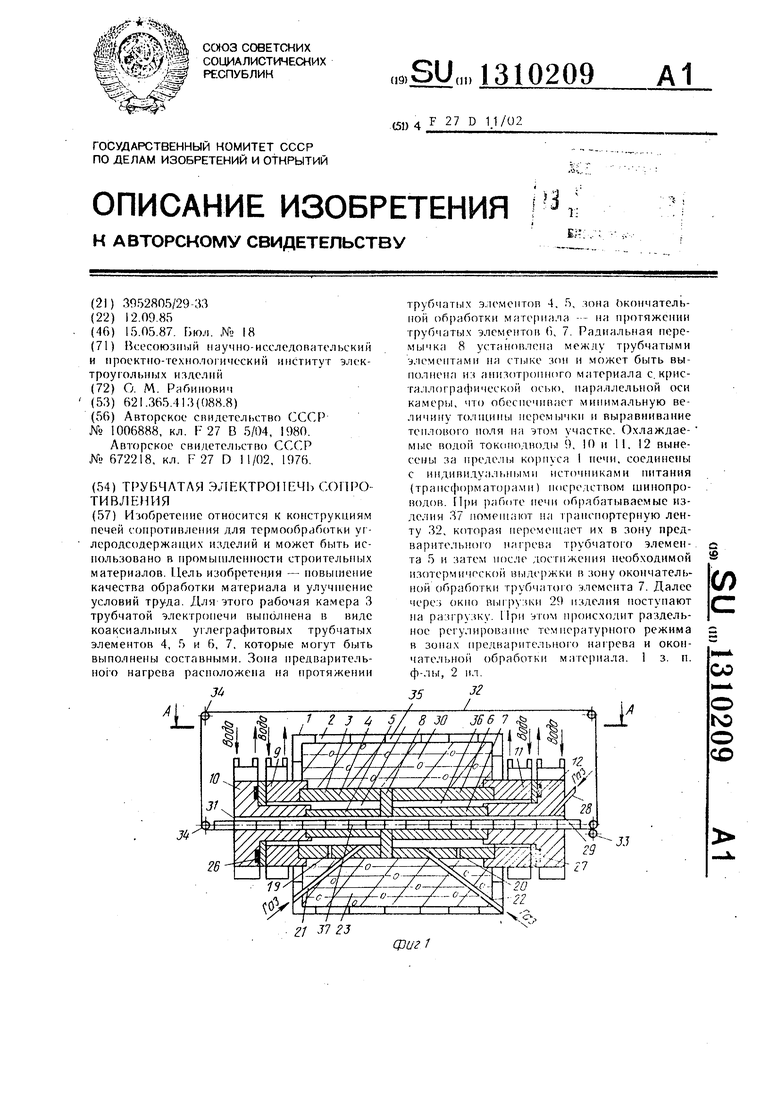

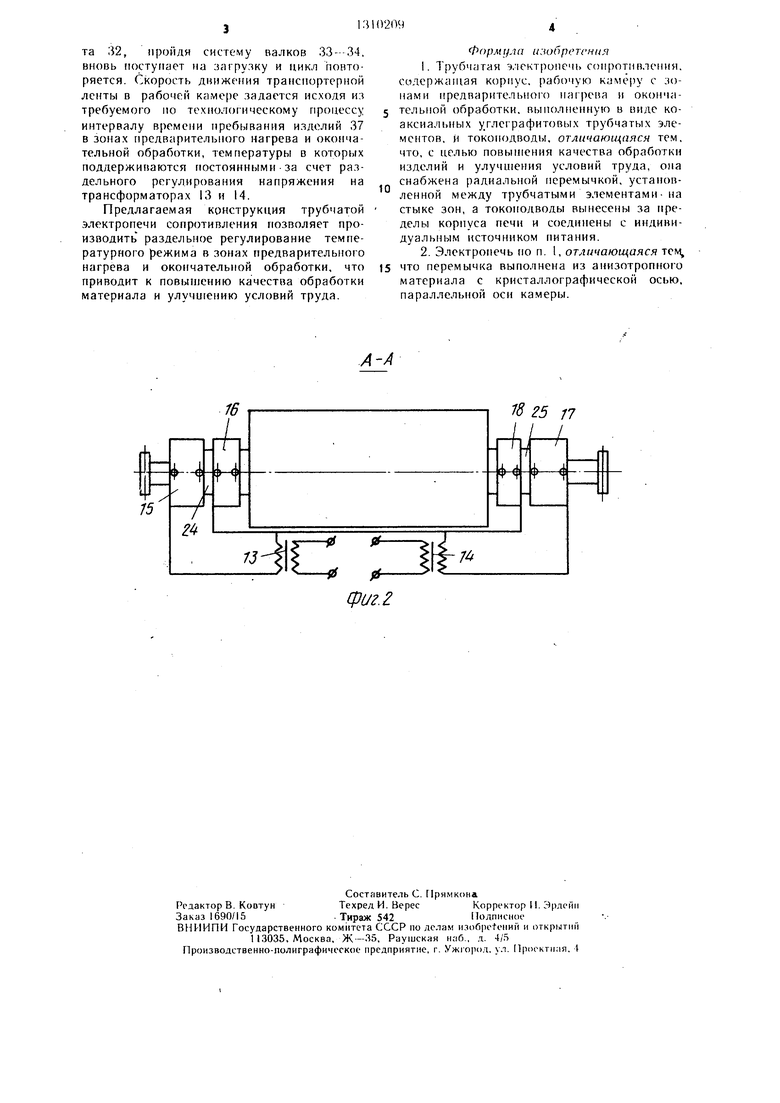

На фи1 . 1 представлена Т1)убчатая Г1ечь сопротивления, продольный pa:ipe3; на фиг. 2 -- сечепие А-Л на фиг. 1.

Трубчатая электропечь сонротииления содержит корпус 1 с футе 1онкой 2, рабочую камеру 3, вьию.-пи. ниук; в ниде коаксиальнььх угле1-рафитовы трубчать1Х элементов 4, 5 и 6, 7, которые могут быть выполнены составными. Зона предварительного нагрева расположена на протяжении трубчатых элементов 4, Г), зона окончательной обработки материала на протяжении трубчатых.элементов 6, 7. Р адиальная неремычка 8 установлена между трубчатыми элементами на стыке зон и может быть выполнена из анизотропного материала с к)исталло1 )а(|)ичес- кой осью, параллельной оси камеры, что обеспечивает минимальную величину толиги- ны радиальной перемычки и выра нивание тенлового ноля на этом участке. Охлаждаемые водой токоподводы 9, К) и 11, 12 вынесены за пределы корнуса I печи, соединены с индивидуальн1)1ми источниками питания - - Т|)анеформаторами 13, 14 посредством шино- проводов 15, 16 и 17, 18. Трубчат1)1е элементы 4, 6 вы1ю;1нен с отверстиями 19, 20 для подачи инертного газа в смотровые трубки 21, 22.

Пространство между трубчатыми элементами 4, 6 и футеровкой 2 за1и)лне11о угл&- родным волокнистым материалом 23. Между торнами токонодЕюдов 9, 10 и 11, 12 размещены электрои.чоляиионные прокладки 24, 25 пз алунда, поджатые упругими элементами 26, 27. Газопудвод 28 установлен со стороны окна выгрузки 29 |)абочей туннельной камеры 30. При проведении процессов термохимической обработки газоподвод может расположен со стороны окна за- (рузки 31.

В рабочей туннельной камере 30 разметена транснортиая углеродсодержа цая волокнистая ,-1епта 32. приводные 33 и направляющие 34 валки которой В1)1несены за пределы камеры 30. Печь снабжена газовыми затворами, распо.-юженными как со стороны окна загрузки 31, так и окна выгрузки 29. и сис1емо11 по/ич)тоики газовой рабочей смеси, подключенное к газоподводу 28.

величину радпальн1)1х 3(j и 35 зазорон .между трубчагь1ми э. 1емептами 4, 5 и 6, 7 выбирают paBHoit 2 20 мм, а меетораспо- .,и К сч|пе ралиа. 1ыи)11 пе))ем1)1чки 8 определя- cor. iaciH) требпианпям технологического

процесса по cooiпотению nfieNUMUi пребывания обрабатыва(л1Ь1 и.зде.лий 37 в зонах пр( дварительпо|(1 нагрева и ок ичательной обработки. То. пнина стенки трубчат1.1. эле- менюв 4, 6 составляв ,5- 3 толнишы трубчатых элементов 5, 7.

Трубчатая электропечь сопротивления работает следующим образом.

Включают подачу в систему охлаждепия токоподвод(1В 9, 10, И, 12, подают ипертпый газ в газовые затворы, приводят в действие приводные налки 33, затем подают высокое нанряжепие на транс(|)орматоры 13, 14. По мере разогрева, трубчатого элемента 5 регулироваиием напряжеиия на высокой стороне трансформаторов 13, 14 и соответственно низкого нанряжения на токо- подво;1ах 15, 17 вьнюлияется раздельное уп- ра 1ление режимами нагрева зон предварительного нагрева и окончательной обработки

рабочей туннельной камеры 30, так как основная MOHLHOcTb, с| |имаемая с трансформатора 13, вььчеляется в зоне предварительного нагрева т 1убча 1()го элемента 5, а трансформатор 14 обеснечивает разогрев зоны окоичательной обработки в трубчатом элементе 7 рабочей камер1)1 30. Это способствует сниже- иию утечек электрического тока в электро- 11роводяп1ую волокнистую углеродную теплоизоляцию 23. Температуру в зоне предварительного нагрева в зазоре 35 контролируют

через смотровую трубку 21 пирометром спектрального отноикшия, аналогичным методом контролируют через смотровую трубку 22 в зазоре 36 температуру в зоне окон- чательпой обработки на трубчатом элементе 7. Дли создания ностояиной оптической

плотности газовой среды в зазорах 35, 36 в смотровые трубки 21, 22 подают инертный газ, который затем через отверстия 19 в трубчатом элементе 4 попадает в углеродную волокнистую теплоизоляцию 23, обеспечивая

ее заншту от окисления. Обрабатываемые изделия 37 помешают на транспортерную ленту 32 и через загрузочное окно 31 они поступают в рабочую камеру 30, куда по газоподводу 28 подают инертный газ или тазовую смесь. В рабочей камере 30 изделия 37

на транснортерной ленте 32 поступают в зону предварительного паг|)ева трубчатого элемента 5, пройдя которую в течение заданного по техпроцессу времени, они получают требуемую изотермическую выдержку при установленной температуре, а затем изделия 37 подают на транспортерной ленте 32 к зону окончательной обработки трубчатого элемента 7. После пребь вания изделий 37 в течение определенного времени при заданной температуре в зоне окончательной обработки

трубчатого элемента 7 они через окно выгрузки 29 выходят из рабочей камеры 30 и поступают на разгрузку. Освобожденная от. обработанных изде.мий трапспортерЕ)ая лен

та 32, пройдя систему валков 33 - 34, вновь поступает па загрузку и цикл понто- ряется. Скорость днижепия транспортерной ленты в рабочей камере задается исходя из требуемого по технологическому процессу

интервалу времени пребывания изделий 37 в зонах предварительпого нагрева и окончательной обработки, температуры в которых поддерживаются постоянными за счет раздельного регулирования напряжения на трансформаторах 13 и 14.

Предлагаемая конструкция трубчатой электропечи сопротивления позволяет производить раздельное регулирование температурного режима в зонах предварительного нагрева и окончательной обработки, что приводит к повышению качества обработки материала и улучшению условий труда.

Формула изобретения

1.Трубчутая э.мектропечь сопротивления. солержап1ая корпус, рабочую каме(П с зонами предварительного нагрева и окончательной обработки, выполнепную в шде коаксиальных углеграфитовых трубчатых элементов, и токоподводы, отличающаяся тем, что, с целью повышения качества обработки изделий и улучшения условий труда, она снабжена радиальной перемычкой, устапов- ленной между трубчатыми элементами на стыке зон, а токоподводы вынесены за пределы корпуса печи и соединены с индивидуальным источником питания.

2.Электропечь по п. 1, отличающаяся тем, что перемычка выполнена из анизотропно1 о материала с кристаллографической осью, парал,пельной оси камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатая электропечь сопротивления | 1989 |

|

SU1702138A2 |

| Печь для графитизации углеродистыхиздЕлий | 1977 |

|

SU815444A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ПЕЧЬ | 2015 |

|

RU2597453C1 |

| Печь для термообработки углеродистыхМАТЕРиАлОВ и издЕлий | 1976 |

|

SU807015A1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU678729A2 |

| Электрическая печь | 1977 |

|

SU708128A1 |

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1974 |

|

SU499485A1 |

| Трубчатая электропечь сопротивления | 1980 |

|

SU1006888A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 1972 |

|

SU345637A1 |

Изобретение относится к конструкциям печей сопротивления для термообработки уг- леродсодержгицих изделий и может быть использовано в нромьинленности строительных материалов. Цель изобретения - повышение качества обработки материала и улучшение условий труда. Для этого рабочая камера 3 трубчатой электропечи выполнена в виде коаксиальных у| леграфитовых трубчатых элементов 4, 5 и 6, 7, которые могут быть выполнены составными. Зона предварительного пагрева расположена на протяжении 1 11 21 л 23 трубчатых э.лемептоп 4, 5, зона Ькончатель- пой об()аботки ).па --- на протяжении трубчатых элементов 6, 7. Радиальная fiepe- мычка 8 устаповлепа между трубчатыми элементами иа зон и может быть вы- нолнепа из анизотропного материала с. кристаллографической осью, параллельной оси камеры, что обеспечивает минимальную величину толщины перемычки и выравнивание теплового поля на этом участке. Охлаждае- мые водой токоподиоды 9, 10 и II. 12 вынесены за пределы корпуса I печи, соединены с ипдивидyaл lПыми источниками питания (трансс|и)рматорами) посредством шипопро- нодов. П1)и )аботе печи обрабатываемые изделия 37 noMpniaioT иа транснортерную ленту 32, которая перемеп1ает их в зону пред- варительног о наг рева трубчатого элемеи-. та 5 и затем после достижеиня необходимой изотермической В1 1держки в зону окончательной обработки трубчатого элемента 7. Далее через окно вьнрузкн 29 изделия поступают па разгрузку. При этом происходит раздельное регулирование температурного режима в зонах предварительного нагрева и окончательной обработки материала. 1 з. п. ф-лы, 2 ил. с (Л со о to о со JJ фиг г

фиг. 2

| Трубчатая электропечь сопротивления | 1980 |

|

SU1006888A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Трубчатая электропечь | 1976 |

|

SU672218A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-05-15—Публикация

1985-09-12—Подача