е

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллических лент сапфира | 1986 |

|

SU1345682A1 |

| ДИСКОВЫЙ СЕКТОРНЫЙ ВЗРЫВОМАГНИТНЫЙ ГЕНЕРАТОР, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ | 2006 |

|

RU2311720C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ И ПРЕССУЮЩИЙ ШТАМП, ИСПОЛЬЗУЕМЫЙ ПРИ ДАННОМ СПОСОБЕ | 2015 |

|

RU2663674C1 |

| Способ изготовления гнутых профилей и устройство для изготовления гнутых профилей | 1980 |

|

SU1135518A1 |

| СПОСОБ ЗАТРАВЛЕНИЯ ПРИ ВЫРАЩИВАНИИ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ КОРУНДА МЕТОДОМ СТЕПАНОВА | 1987 |

|

RU1503355C |

| Формообразователь для выращивания монокристаллических лент тугоплавких окислов | 1980 |

|

SU839324A1 |

| ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО МОДУЛЯ | 2002 |

|

RU2314596C2 |

| Способ изготовления контактных элементов | 1988 |

|

SU1513554A1 |

| Имплантат для протезирования костей черепа и способ изготовления имплантата для протезирования костей черепа | 2016 |

|

RU2638894C2 |

| Способ и устройство для гибки персонифицированных имплантатов из реконструктивных титановых пластин | 2023 |

|

RU2829203C1 |

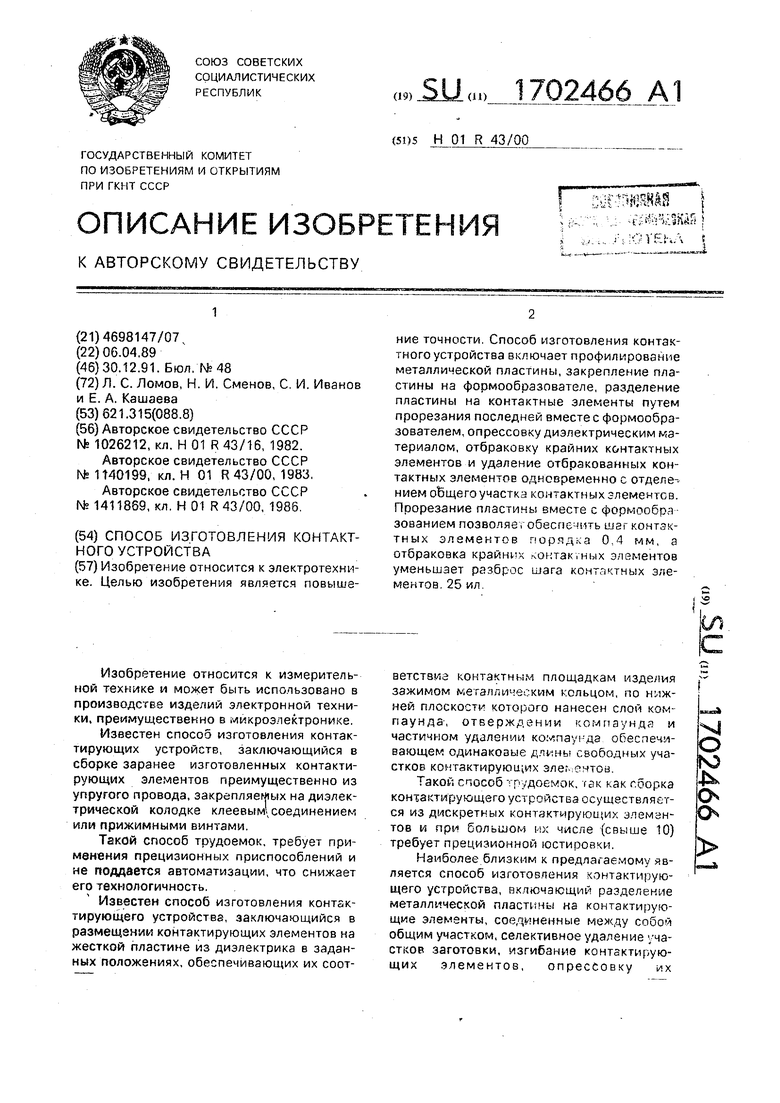

Изобретение относится к электротехнике. Целью изобретения явлеегся повышение точности Способ изготовления контактного устройства включает профилирование металлической пластины, закрепление пластины на формообразователе разделение пластины на контактные элементы путем прорезания последней вместе с формообра- зователем опрессовку диэлектрическим материалом, отбраковку крайних контактных элементов и удаление отбракованных контактных элементов одновременно отделе нием общего участка контактных слеменгсп Поорезание пластины вместе с ipopwnof p i зованием позвопяо, обеок щтътз- тных элементов r opirt , 0 з мм отбраковка крайне костак .ных м-ментов уменьшает шага ком- .чых элементов 25 ил

Изобретение относится к измерительной технике и может быть использовано в произволегве изделии электронной техники, преимущественно в .ликроэ 1ектрони е

Известен способ изготовления контак тирующих устройств, заключающийся в сборке заранее изготовленных контактирующих элементов преимущественно из упругого провода, закрепляемых на диэлек трической колодке клеевым соединением или прижимными винтами.

Такой способ трудоемок требует при менения прецизионных приспособлений и не поддается автоматизации что снижает его технологичность

Известен способ изготовления контактирующего устройства заключающийся в размещении контактирующих элементов на жесткой пластине из диэлектрика в заданных положениях, обеспечивающих их соответстэи контактным площадкам изделия зажимом мегамйи1 ким ольцом по ней ппоско ти которого нанесен слой п а у н д а, отверждении v л н ц и частичном удалении ком та. з оГ-рс 1ечч- вающем одинакоаые дримь пы чя- стков кочгактируюи(их злег

такойгпособ n/flOfvoK - -а г.о, -ка контактирующего уел ройстьз .-, шс тиля, тСЯ ИЗ ДИГКреТИЫХ KOHTdKTUpVK ilnH- J- iiM Hтов и при Еолошом i x, числе (свыше 10) требует прецизионной юстипоичп

Наиболее близким к предаваемом, в- ляется способ изготовления -онтакти| ую- щего устройства вкпючающш 1 ра др/rtние металлической пластины на ког актирующие элементы соединенные тбой общим участком, селективное удаление участков заготовки, изгибание контактирующих элементов, опрессовку и

диэлектрическим материалом, отделение контактирующих элементов.

Такой способ также трудоемок, так как требует прецизионной литографии, Кроме того, он применим только для плоских кон- тактирующих элементов. Изгибание контактирующих элементов приводит к появлению в них механических напряжений, что снижает срок их службы и требует дополнительной операции по юстировке, Такой способ имеет ограниченное применение, так как не позволяет получить контактирующие элементы сложного поперечного профиля.

Цель изобретения - повышение точности.

Указанная цель достигается тем, что в известном способе изготовления контактирующего устройства, включающем разделение металлической пластины на контактирующие элементы, соединенные между собой общим участком, изгибание контактирующих элементов, опрессовку их диэлектрическим материалом, отделение контактирующих элементов, до разделения металлической пластины на контактирую- щие элементы формируют ее профиль, изгибают по формообразователю на угол более 30°, разделение проводят путем прореза- ния с места изгиба профилированной пластины вместе с формообразователем, перед опрессовкой отделяют часть контактирующих элементов со стороны изгиба.

Сущность способа изготовления контактирующего устройства заключается в следующем.

Металлическую пластину обрабатывают по профилю, придавая вид профиля контактирующих элементов, изгибают по формообразователю в концевой зоне контактирующих элементов на угол более 30°, разделяют контактирующие элементы путем прорезания пластины, начиная с места изгиба вместе с формообразователем, при этом контактирующие элементы оставляют соединенными общим участком пласти- ны, отделяют часть контактирующих элементов со стороны изгиба, спрессовывают контактирующие элементы диэлектрическим материалом, удаляя перед этим формообразователь, затем отделяют общий участок пластины. При необходимости пе- ред и после проведения механических операций производятся отжиг, очистка поверхности, снятие заусенцев и другие вспомогательные операции.

Формирование одновременно профиля всех контактирующих элементов обеспечивает их одинаковые механические свойства, изгибание на угол не менее 30° вносит равные механические напряжения и позволяет

использовать различный режущий инструмент, в том числе, режущие диски, метод электроэрозии и др. Разделение контактирующих элементов вместе с формообразователем позволяет сохранить взаимное расположение контактирующих элементов, так как формообразователь препятствует их деформации, приниммая на себя большую часть нагрузки и снижения напряжения в контактирующих элементах. Этой же цели служит отделение части контактирующих элементов со стороны изгиба, так как удаляются наиболее напряженные участки контактирующих элементов.

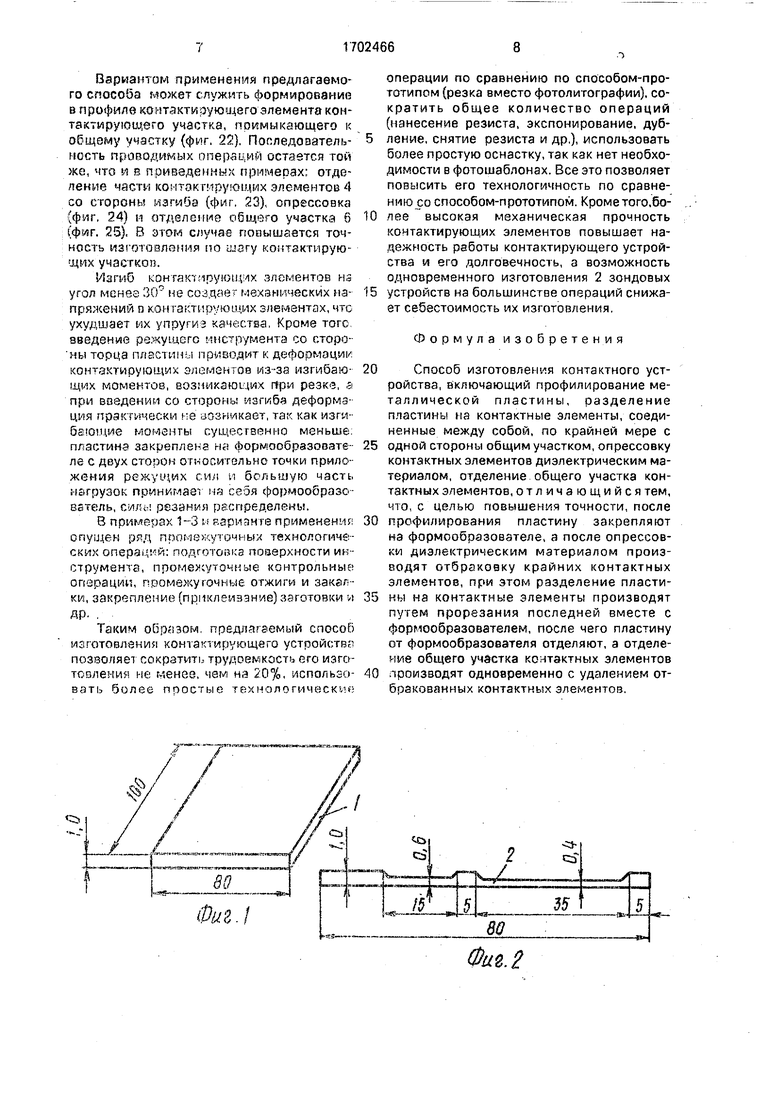

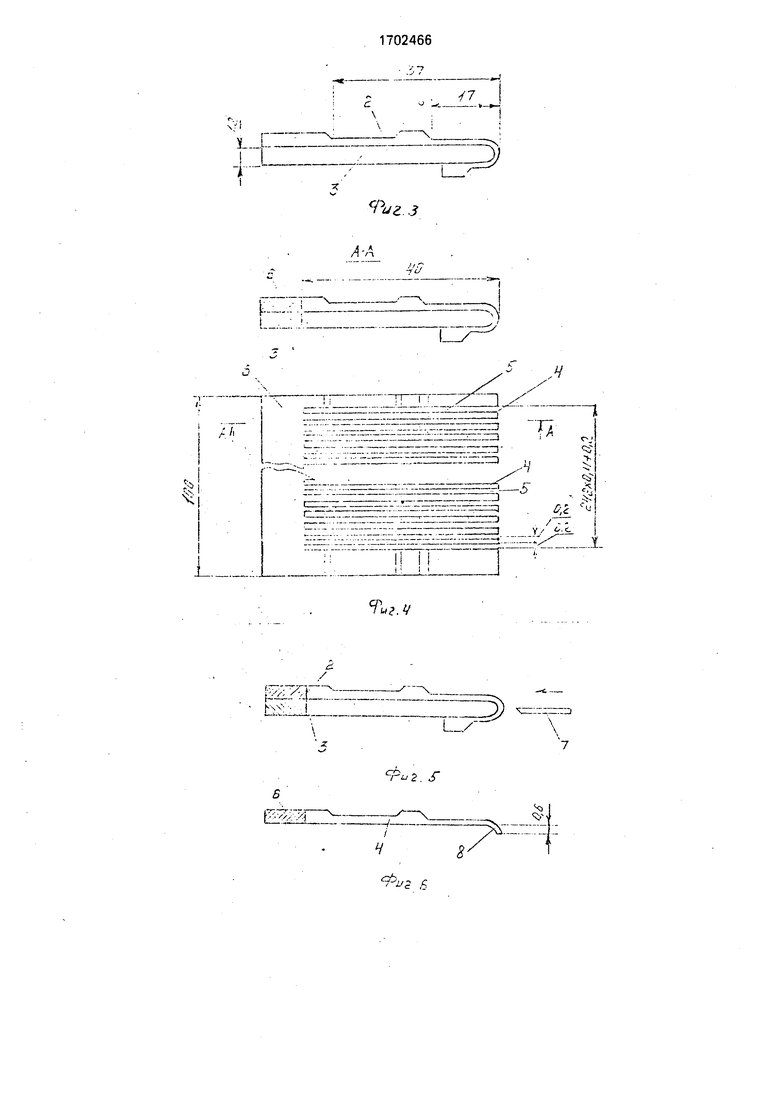

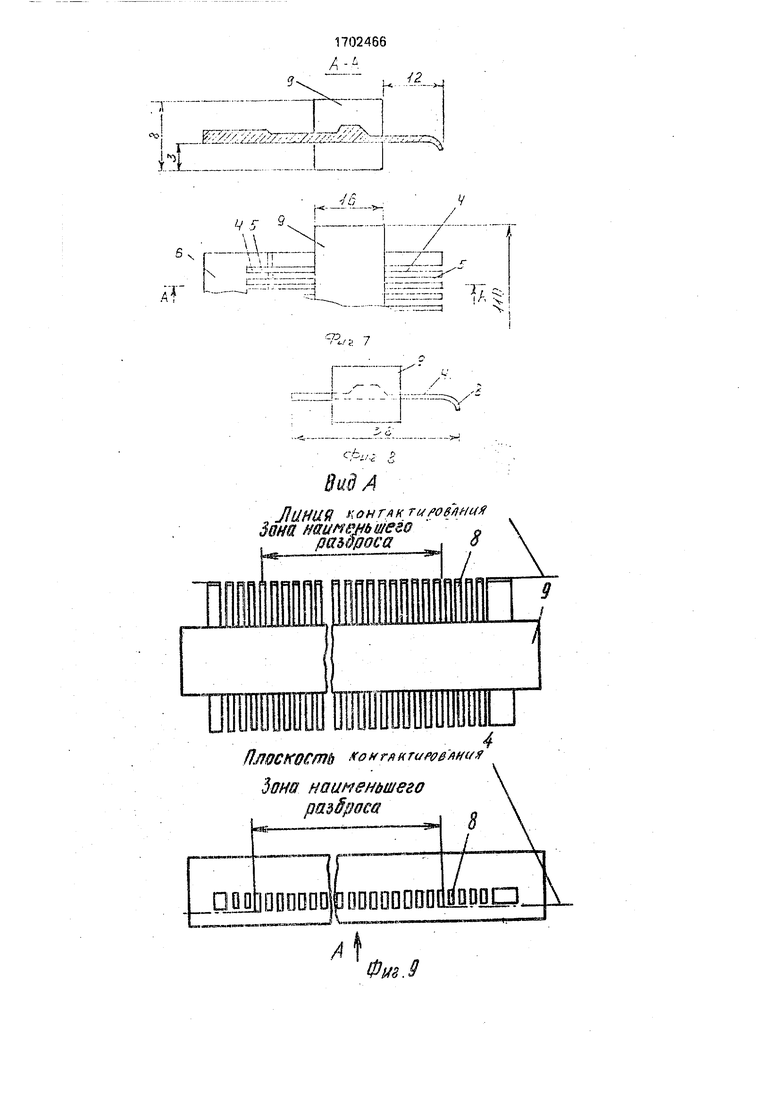

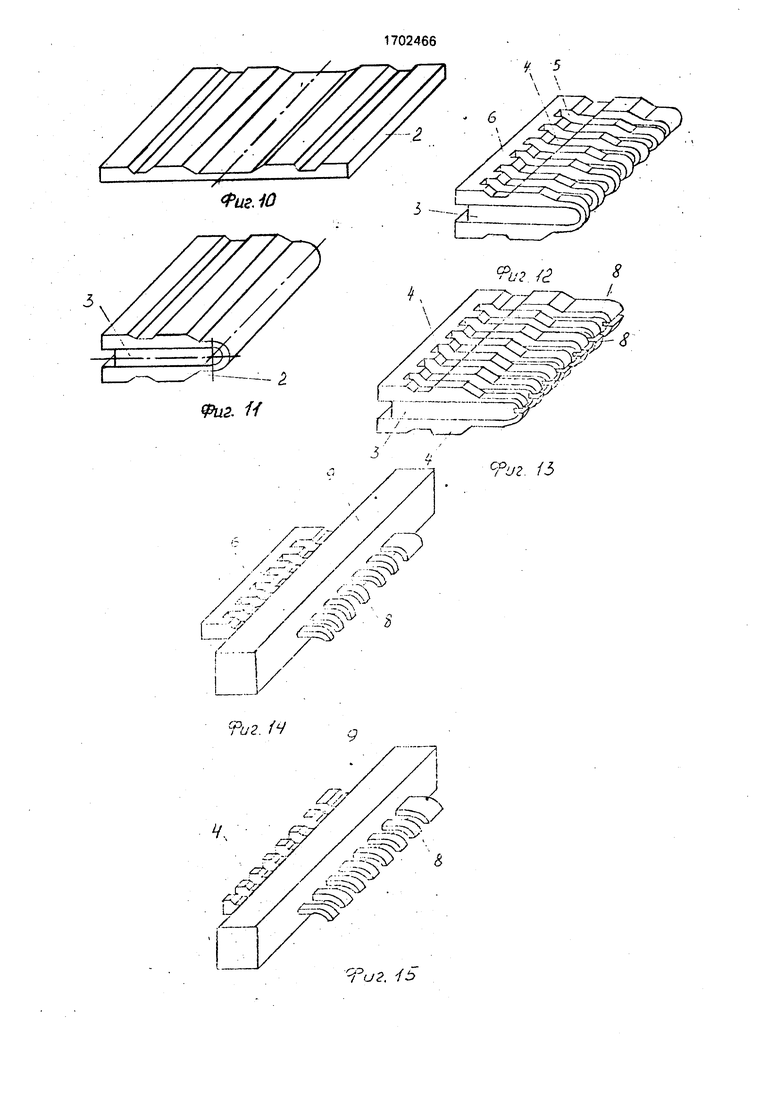

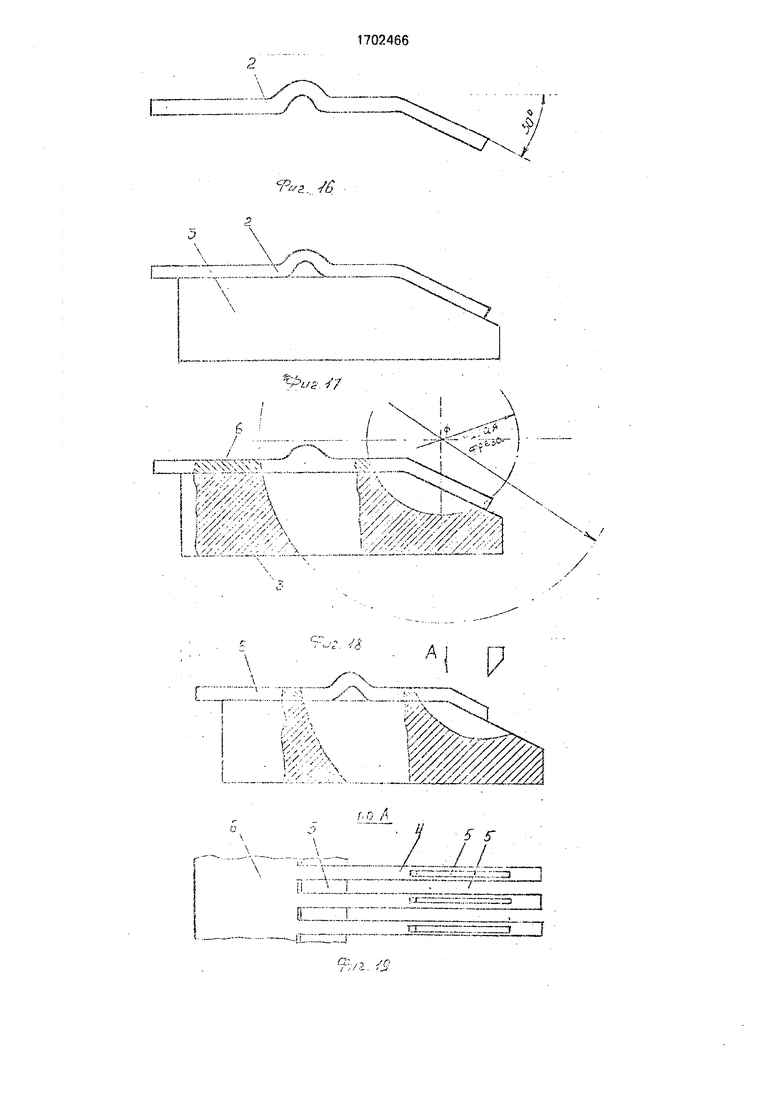

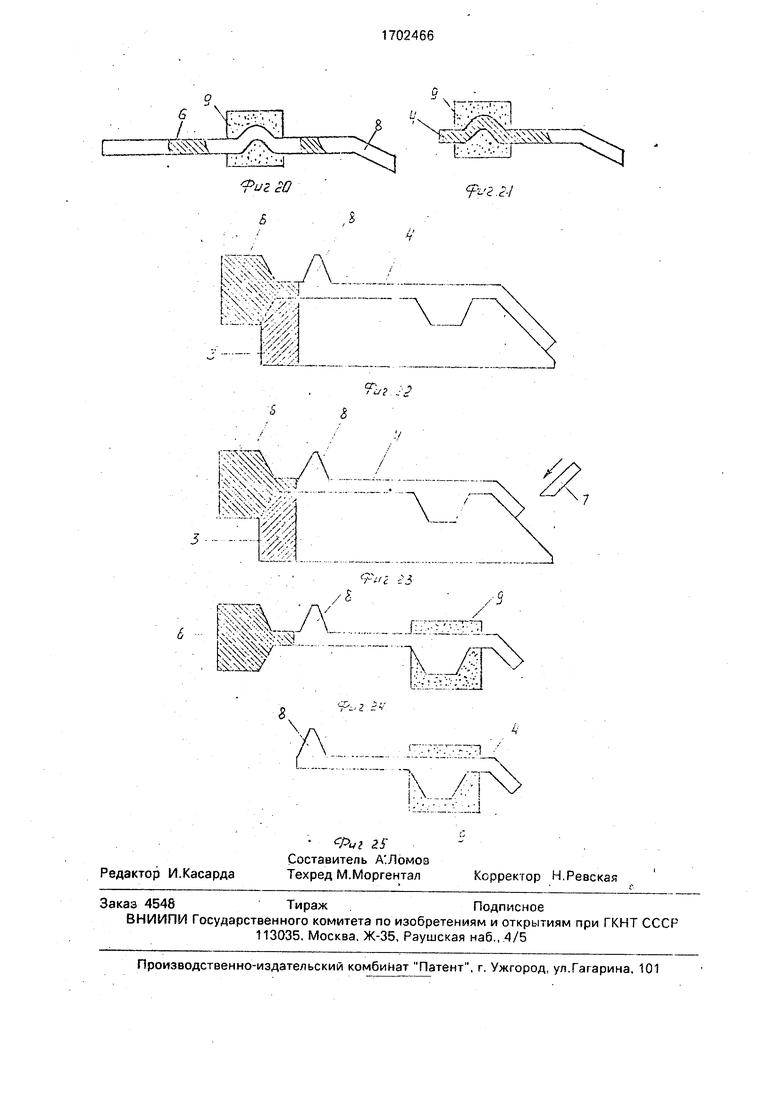

На фиг. 1-25 приведен порядок проведения операций в предлагаемом способе (фиг. 1-9 - пример 1; 10-15 - пример 2; 16-21 - пример 3 и вариант применения способа - 22-25).

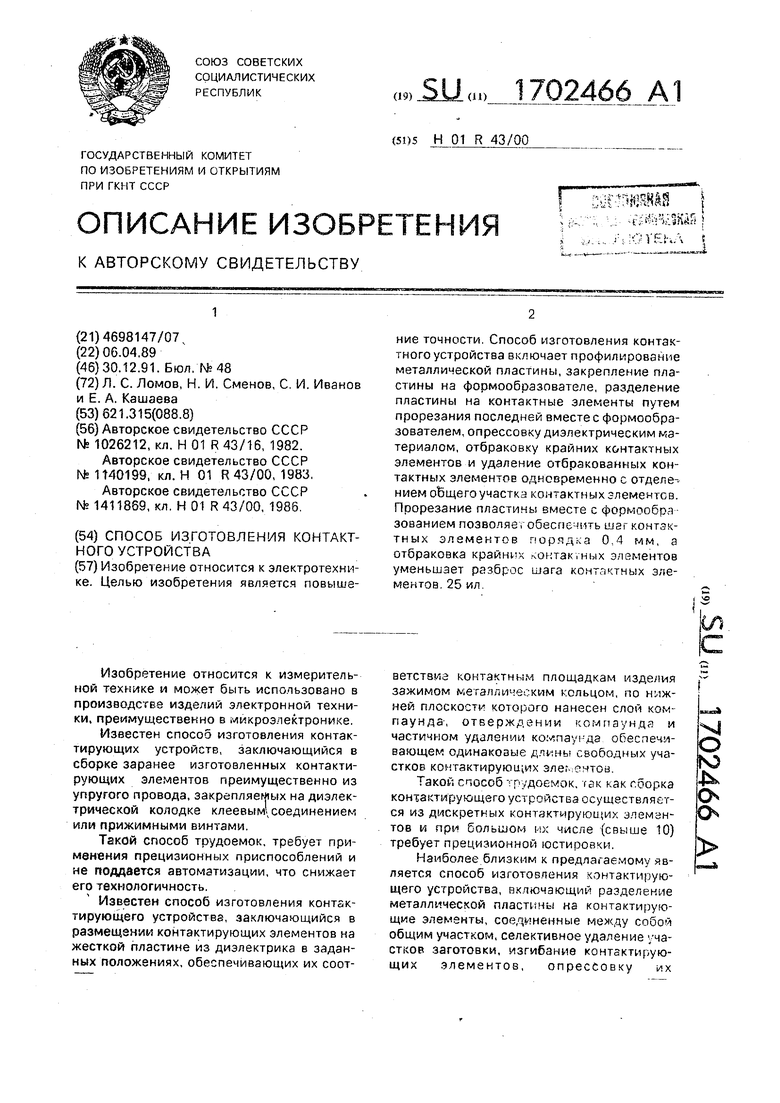

Пример. Изготовление контактирующего устройства к жидкокристаллическому экрану (ЖКЭ), содержащему 202 контактные площадки шириной 0,2 мм, расположенные в линию с шагом 0,4 мм.

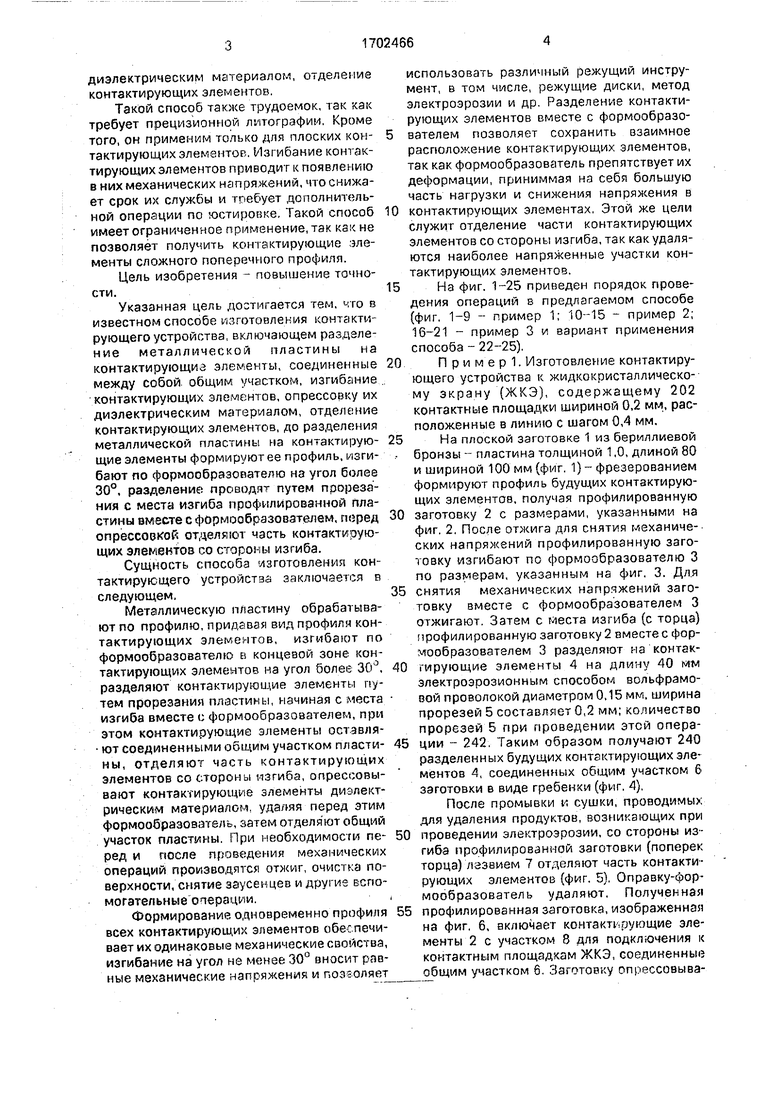

На плоской заготовке 1 из бериллиевой бронзы - пластина толщиной 1,0, длиной 80 и шириной 100 мм (фиг. 1) - фрезерованием формируют профиль будущих контактирующих элементов, получая профилированную заготовку 2 с размерами, указанными на фиг. 2. После отжига для снятия механических напряжений профилированную заготовку изгибают по формообразователю 3 по размерам, указанным на фиг. 3. Для снятия механических напряжений заготовку вместе с формообразователем 3 отжигают. Затем с места изгиба (с торца) профилированную заготовку 2 вместе с формообразователем 3 разделяют на контактирующие элементы 4 на длину 40 мм электроэрозионным способом вольфрамовой проволокой диаметром 0,15 мм, ширина прорезей 5 составляет 0,2 мм;количество прорезей 5 при проведении этой операции - 242. Таким образом получают 240 разделенных будущих контактирующих элементов 4, соединенных общим участком 6 заготовки в виде гребенки (фиг, 4).

После промывки и сушки, проводимых для удаления продуктов, возникающих при проведении электроэрозии, со стороны изгиба профилированной заготовки (поперек торца) лэзеием 7 отделяют часть контактирующих элементов (фиг. 5). Оправку-фор- мообразователь удаляют. Полученная профилированная заготовка, изображенная на фиг. 6, включает контактирующие элементы 2 с участком 8 для подключения к контактным площадкам ЖКЭ, соединенные общим участком 6. Заготовку опрессовывают диэлектрическим материалом 9 в зоне, показанной на фиг. 7, общий участок 6 отрезают, как показано на фиг. 8.

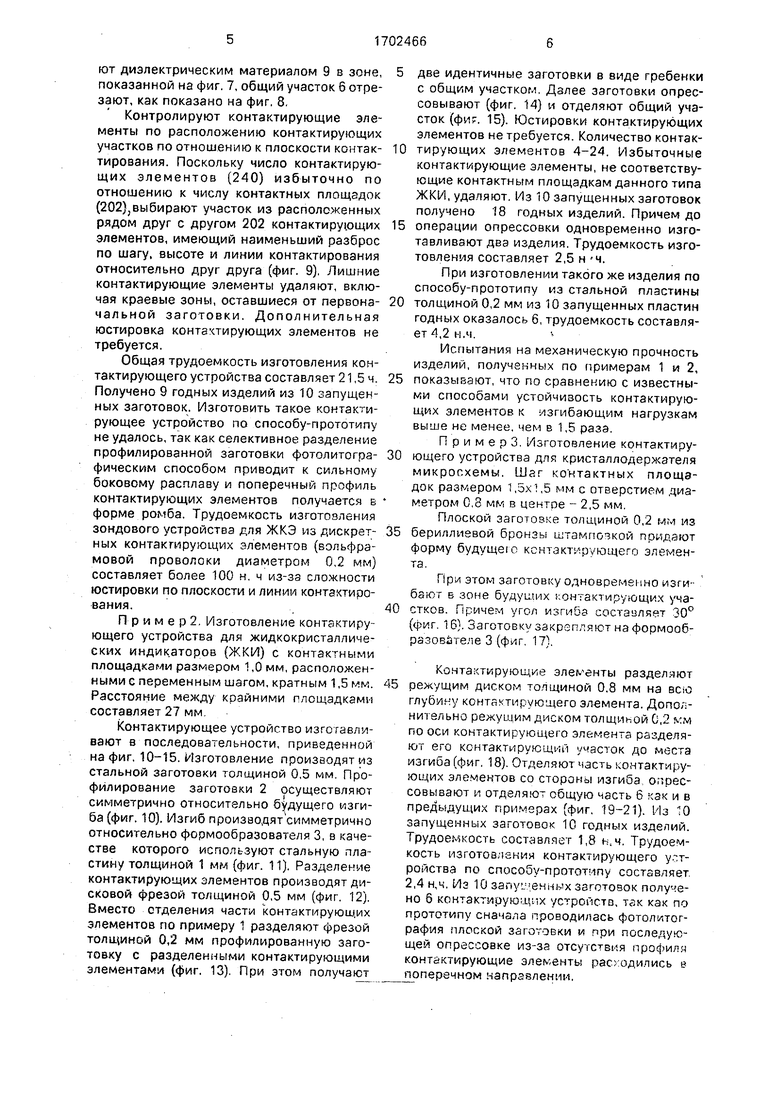

Контролируют контактирующие элементы по расположению контактирующих участков по отношению к плоскости контактирования. Поскольку число контактирующих элементов (240) избыточно по отношению к числу контактных площадок (202},выбирают участок из расположенных рядом друг с другом 202 контактирующих элементов, имеющий наименьший разброс по шагу, высоте и линии контактирования относитепьно друг друга (фиг. 9). Лишние контактирующие элементы удаляют, включая краевые зоны, оставшиеся от первоначальной заготовки. Дополнительная юстировка контактирующих элементов не требуется.

Общая трудоемкость изготовления контактирующего устройства составляет 21.5 ч. Получено 9 годных изделий из 10 впущенных заготовок. Изготовить такое онтакти- рующее устройство по способу-прототипу не удалось, так как селективное разделение профилированной заготовки фотолитографическим способом приводит к сильному боковому расплаву и поперечный профиль контактирующих элементов получается Б форме ромба. Трудоемкость изгот -злсния зондового устройства для ЖКЭ из дискретных контактирующих элементов (вольфрамовой проволоки диаметром 0,2 мм) составляет более 100 ч ч из-зз сложности юстировки по плоскости и линш . контактирования.

П р и м е р 2 Изготовление контэктиру ющего устройства для жидкокристаллических индикаторов (ЖКИ) с контакгными площадками размером 1,0 мм, расположенными с переменным шагом, кратным 1,5 мм, Расстояние между крайними г/с:цэдками составляет 27 мм

Контактирующее устроигтво изгс ; а вливают в последовательности приведенной на фиг. 10-15. Изготовление производят из стальной заготовки толщиной 0,5 мм Профилирование заготовки 2 осуществляют симметрично относительно будущего изгиба (фиг. 10). Изгиб производят симметрично относительно формообразовател 3. в качестве которого исло.и зуют стальную пластину толщиной 1 мм (Фиг. 11). Разделение контактирующих элементов производят дисковой фрезой тс/нциной 0.5 мм (фиг. 12). Вместо отделения части контактирующих элементов по примеру 1 разделяют фрезой тола(иной 0,2 мм профилированную заготовку с разделенными контактирующими элементами (фиг. 13), При э:ом получают

две идентичные заготовки в виде гребенки с общим участком. Далее заготовки спрессовывают (фиг. 14) и отделяют общий участок (фиг. 15). Юстировки контактирующих элементов не требуется. Количество контак0 тирующих элементов 4-24. Избыточные контактирующие элементы, не соответствующие контактным площадкам данного типа ЖКИ, удаляют. Из 10 запущенных заготовок получено 8 годных изделий. Причем до

5 операции опрессовки одновременно изготавливают два изделия. Трудоемкость изготовления составляет 2,5 н Ч.

При изготовлении такого же изделия по способу-прототипу из стальной пластины

0 толщиной 0,2 мм из 10 запущенных пластин годных оказалось 6. трудоемкость составляет 4,2 н.ч.v

Испытания на механическую прочность изделии, полученных по примерам 1 и 2,

5 показывают, что по сравнению с известными способами устойчивость контактирующих элементов к изгибающим нагрузкам выше не менее, чем в 1.5 раза.

П р и м е р 3. Изготовление контактиру0 ющего устройства для кристаллодержателя микросхемы. Шаг контактных площадок размером ,oxl,5 мм с ОТРКРСТИРМ диаметром С,8 мм в центре - 2,5 мм.

Плоской заготовке толщиной 0.2 мм из

5 бериллиевой бронзы и;тампоткой придают форму будущоь кснт.экт: р/ю;це г элемента

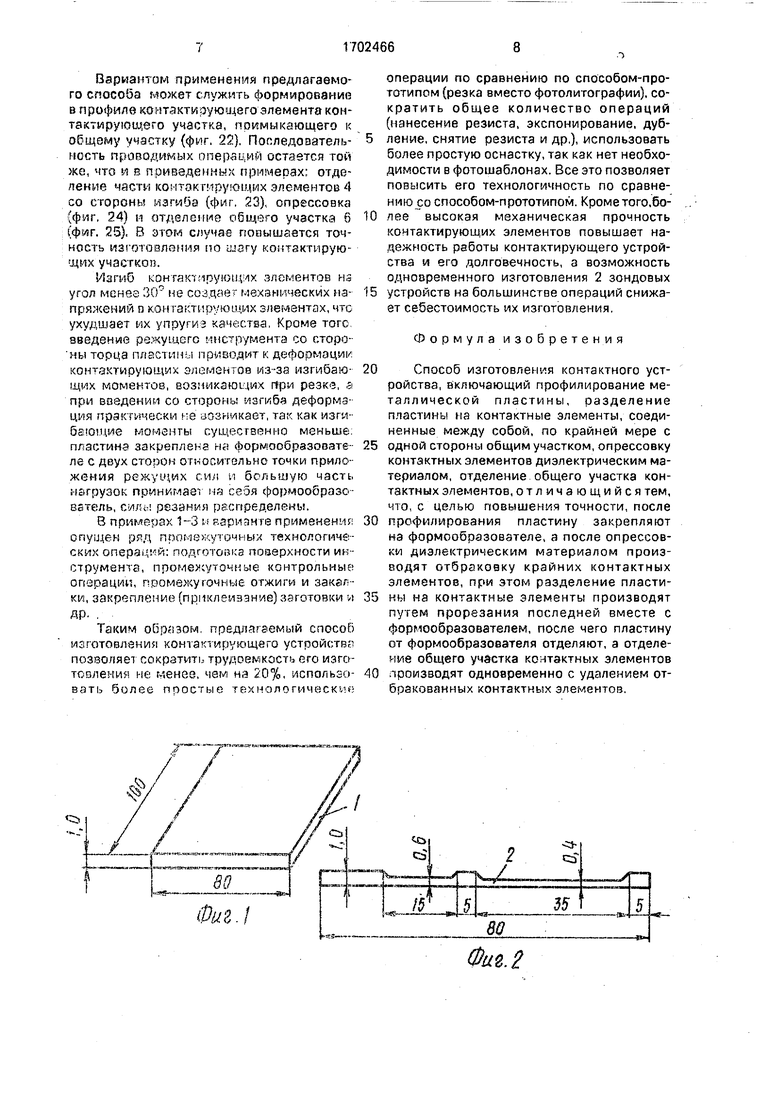

Tlfv. этом заготовку одновреме i ,но изги баю г в зоне будуших i он актир мощич уча0 стксв. мчем угол ицгиЬз соогаилянт 30° (фиг 16. Заготовкизакргг / .якгт на формооб- рз1ово,е. ,е 3 (фиг 17

Конта тирующие элементы разделяют 5 режущим диском топщиной 0.8 мм на всю глубину кон котирующего элемента. Дополни 1ельно режуишм диском толщиной С.2 VM по оси контактирующего элемента разделяют его контактирующий участок до мое а изгиба (фиг 18). Отделяют чагль контактирующих элементов со стороны изгиба o;ipf;c- совыааюг г отделяю общую честь 6 эк и в предыдущих примерах (Фиг. 19-21). llj О запушенных заготовок 1C годных изделий. Трудоемкость составляет 1.8 t-..ч. Трудоемкость изютоа.нения контактирующего у-т- ройствз по способу-прототипу составляет 2,4 н.ч. Из 0 запу:. еннкх заготовок полуе- но 6 контактирующих устройств, тг,к как то прототипу сначала проводилась фотолитография плоской заготовки и пои последу-с- щей опр стовке из-за пробил:; контактирующие элементы рас лдились поперечном направлении.

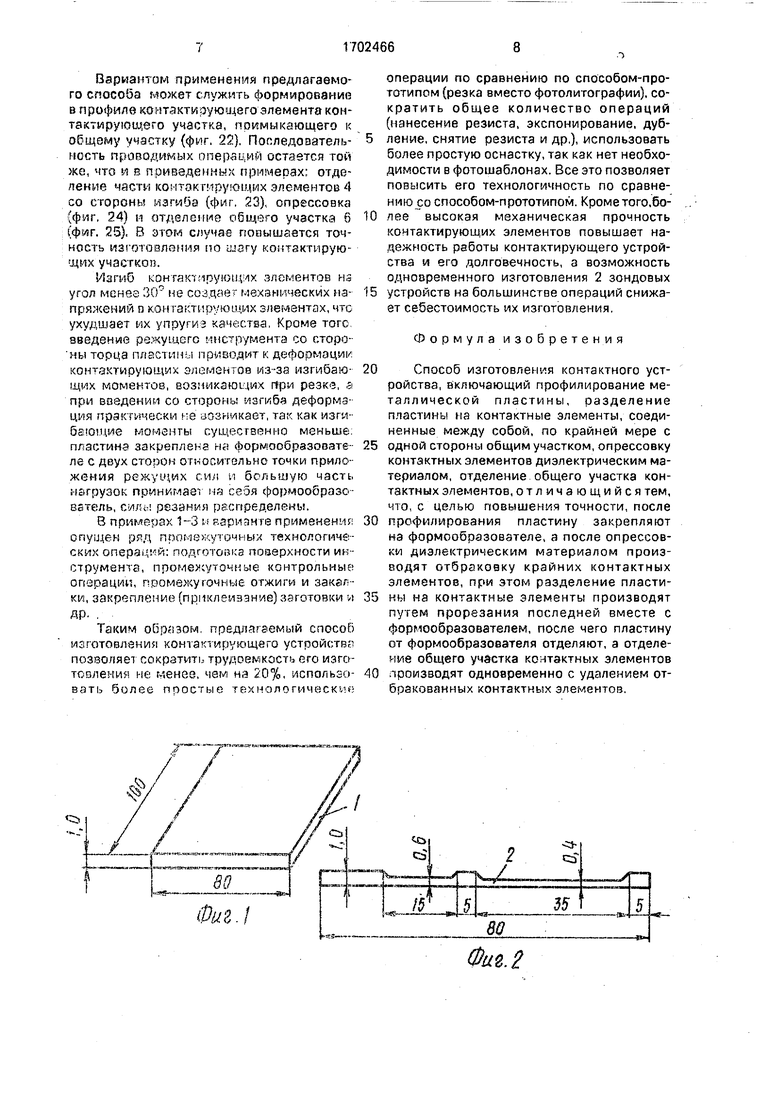

Вариантом применения предлагаемого способа может служить формирование в профиле контактирующего элемента контактирующего участка, примыкающего к общему участку (фиг. 22). Последовательность проводимых операций остается той же, что и в приведенных примерах: отделение части контоктпоующих элементов 4 со стороны изгиба (фиг. 23), опрессовка (фиг. 24) и отделение общего участка 6 (фиг, 25), В этом случае повышается точность изготовления по шагу контактирующих участков.

Изгиб контактирующих элементов на угол мснез 30 не создяег механических напряжений о кон;актирующих элементах, что ухудшает их упругие качества. Кроме того, введение режущего инструмента со стороны торца плзглим i приводит к деформации контактирующих элементов из-за изгибающих моментов, возникающих при резке, а при введении со стороны изгиба деформация практически е возникает, так как изгибающие момомгы существенно меньше, пластина закреплена на формообразовате- ле с двух сторон относительно точки приложения режущих сил и большую часть нагрузок принимает па себя формообраэо- ватель, си/u резания распределены.

В примерах 1-3 и варианте применения спущен ряд ппоыехуточных технологических операций: подготовка поверхности инструмента, промежуточные контрольные операции, промежуточные отжиги и закалки, закрепление (приклеивание) заготовки и

ДР- .

Таким обраюм, предлагаемый способ

изготовления контактирующего устройства позволяет сократить трудоемкость его изготовления не менее, чем на 20%. использовать более поостые технологические

-операции по сравнению по способом-прототипом (резка вместо фотолитографии), со- кратить общее количество операций (нанесение резиста, экспонирование, дубление, снятие резиста и др.), использовать более простую оснастку, так как нет необходимости в фотошаблонах. Все это позволяет повысить его технологичность по сравнению со способом-прототипом. Кроме того.более высокая механическая прочность контактирующих элементов повышает надежность работы контактирующего устройства и его долговечность, а возможность одновременного изготовления 2 зондовых

устройств на большинстве операций снижает себестоимость их изготовления.

Формула изобретения

Способ изготовления контактного устройства, включающий профилирование металлической пластины, разделение пластины на контактные элементы, соединенные между собой, по крайней мере с

одной стороны общим участком, опрессовку контактных элементов диэлектрическим материалом, отделение общего участка контактных элементов, отличающийся тем, что, с целью повышения точности, после

профилирования пластину закрепляют на формообразователе, а после опрессов- ки диэлектрическим материалом производят отбраковку крайних контактных элементов, при этом разделение пластины на контактные элементы производят путем прорезания последней вместе с Формообразователем, после чего пластину от формообразователя отделяют, а отделение общего участка контактных элементов троизводят одновременно с удалением отбракованных контактных элементов.

Фаг. 2

5f .1 tv I

Vi

. i3) -- .-.

L /

Б

GLT

т;

«Я/г з

JI

-I

з

n

п

n

.zmr- zz. э

V

°.

T

°

4J

,2

v t i :

KiV

i . -

L /

со

P-2 JT

/

ъ/

Ч)

сб

./2 5

I г -

jf..

O.. J

S V

V5- 9--4V

r - -r

A

i.

Вид А

JIUHUfi КОНТАКТА we ни

дона наименьшего0

раьбросао

«flfJQCKOCmb to н ГА к rufv0 АНи

Зона наименьшего

А

1702466

/ -

12

;ri

1A

Фм.9

I

cvj

О - v

j;

I .Si i /-1

i (Ч IVх J ч

j Л.Л ;.//Ji

Ov.

IV.

CN

-j о

N3

Л О)

at

j

,

vn

0 0

ч- см о

Ч

Ј

г

.VVj

1 II ч

1 // А-Ч

I (/ ч

К.

V

:(

/ Г r « -:-v. liii

U

-.--

С

..ssr

Ж1

Фиг 20

1 ,o°v-:

х : J

.

,У

Л

.

.г

(гт :з

--

| Способ изготовления контактных элементов | 1982 |

|

SU1026212A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-30—Публикация

1989-04-06—Подача