А-А

СП

00

ел ел

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контактных элементов | 1982 |

|

SU1026212A1 |

| Способ изготовления контактных элементов | 1988 |

|

SU1539882A1 |

| Способ изготовления электрических соединителей | 1990 |

|

SU1758743A1 |

| Способ изготовления электрических соединителей | 1986 |

|

SU1411869A1 |

| Способ изготовления электрических соединителей | 1988 |

|

SU1582244A1 |

| Способ изготовления электрического соединителя | 1989 |

|

SU1720112A1 |

| Способ изготовления контактов | 1976 |

|

SU654996A1 |

| Способ изготовления контактных гнезд | 1984 |

|

SU1365191A1 |

| Автомат для изготовления мелких изделий профильного сечения | 1977 |

|

SU778880A1 |

| Способ изготовления контактов электрических соединителей | 1988 |

|

SU1573493A1 |

Изобретение относится к электротехнике. Цель изобретения - уменьшение расхода материала для изготовления контактных элементов. Новизна данного способа состоит в том, что развертки контактных элементов на ленте размещают друг к другу на минимальном расстоянии, допустимом технологией их вырубки, а перед сборкой производят формообразование заготовки между контактными элементами так, чтобы расстояние между контактными элементами стало равным шагу гнезд в изоляторе. Формообразование может производиться двумя способами. Если контактные элементы 1 расположены на ленте на расстоянии, меньшем шага гнезд, заготовка 3 между контактными элементами расплющивается пуансоном 8 и расстояние между контактными элементами нарастает до величины, равной шагу гнезд в изоляторе. Если контактные элементы расположены на ленте на расстоянии, большем шага гнезд в изоляторе, заготовка между контактными элементами изгибается V - или U -образно и расстояние между контактными элементами уменьшается до величины равной шагу гнезд в изоляторе. 2 з.п.ф-лы, 14 ил.

Фиг.З

Изобретение относится к электротехнике, электронике и может быть использовано в производстве электрических соединителей лри изготовлении цельноформованных упругих контактных элементов.

Целью изобретения является уменьшение расхода материал.а для и;зготов ления контактных элементов.

Способ позволяет расположить развертку простых по форме контактов

к путем расплющивания заготовки между контактш1мн элементa ЯI раздвинуть их между собой до шага, равного шагу гнезд под контакты в изоляторе,, для обеспечения групповой сборки,, Развертку сложных по форме деталей при изготовлении по предлагаемом способу располагают также с минимальным шагом, допускаемым технологией их

1

вырубки, а затем путем деформаг ии (изгиба) заготовки между контактнь ми элемента.лш сдвигают их друг к другу до шага, равного шагу гнезд в изоляторе. В обоих случаях достигается уменьшение расхода материала на изготовление контактных элементов, так как развертки контактных элементов располагают на минимальном расстоянии, допускаемом технологией их вырубки.

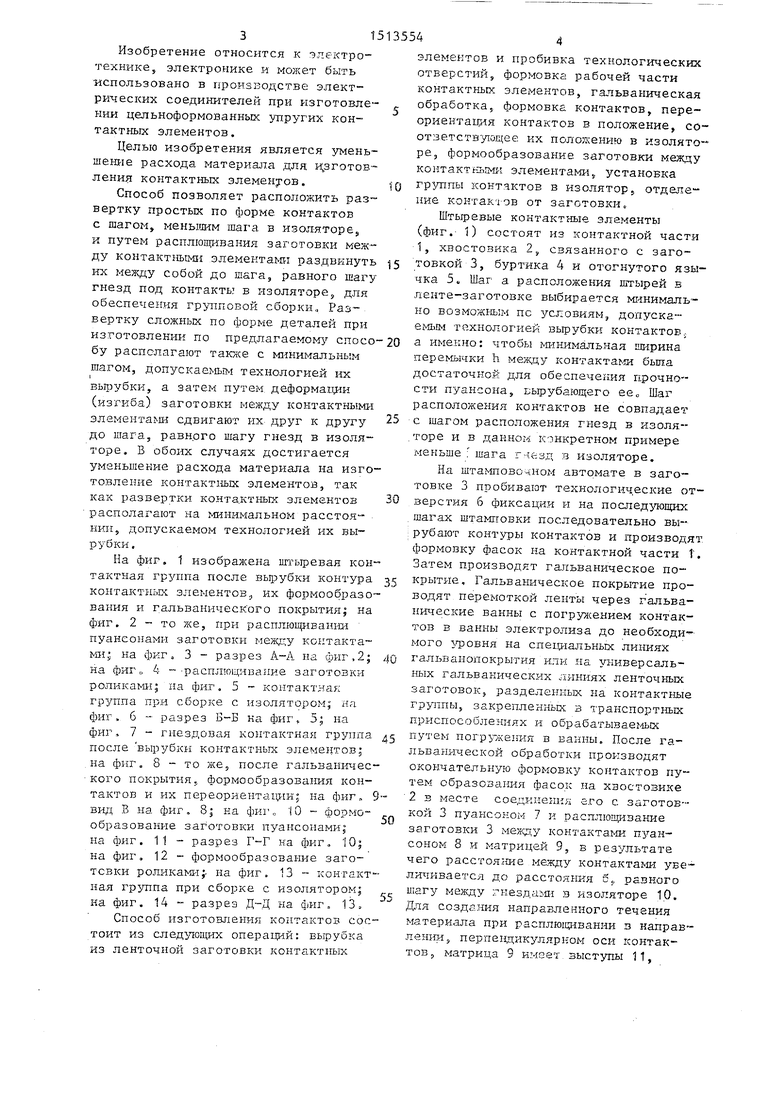

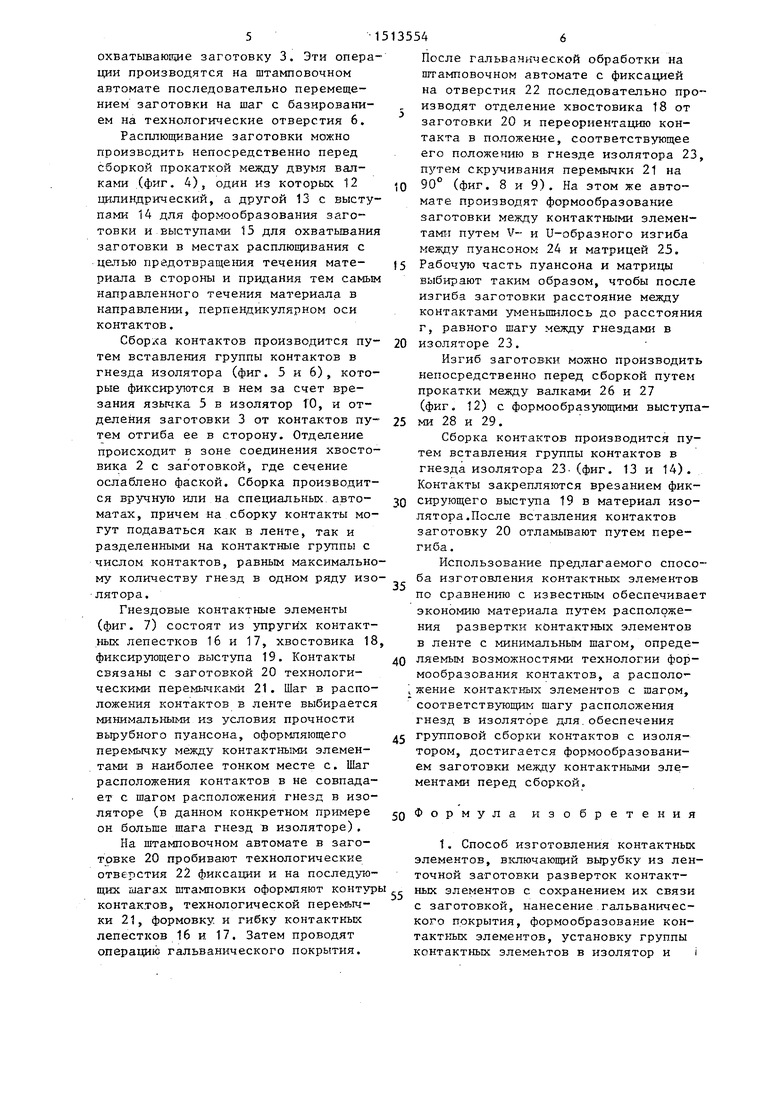

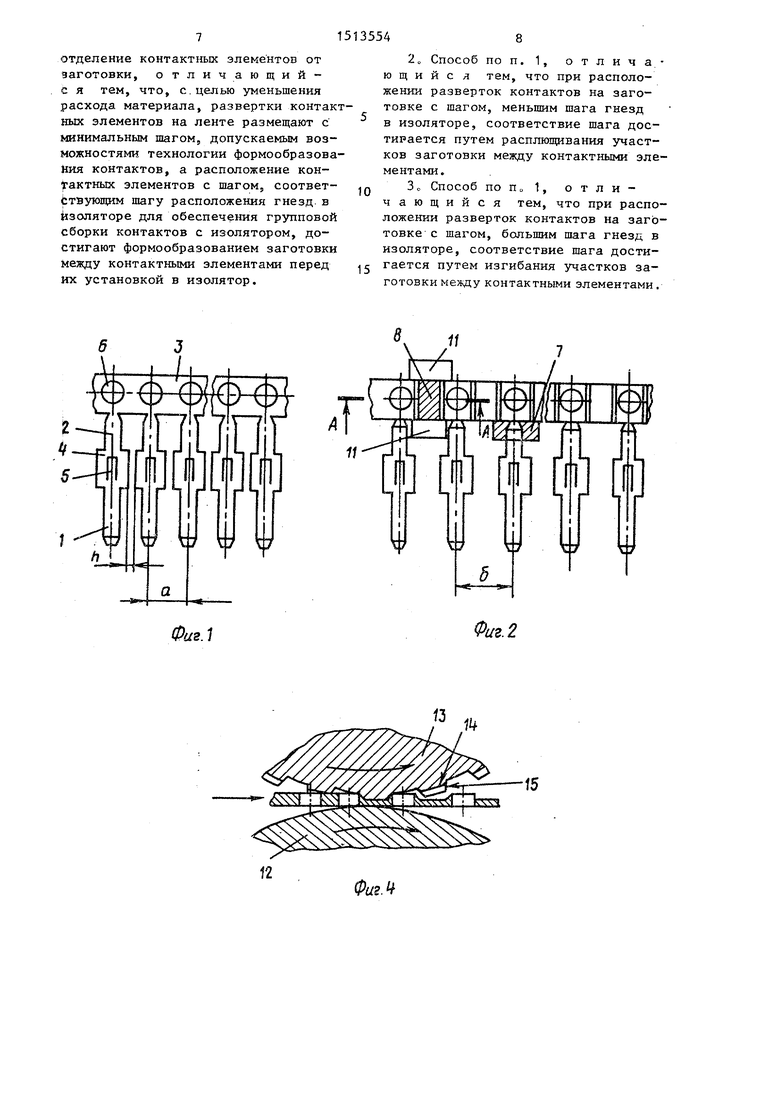

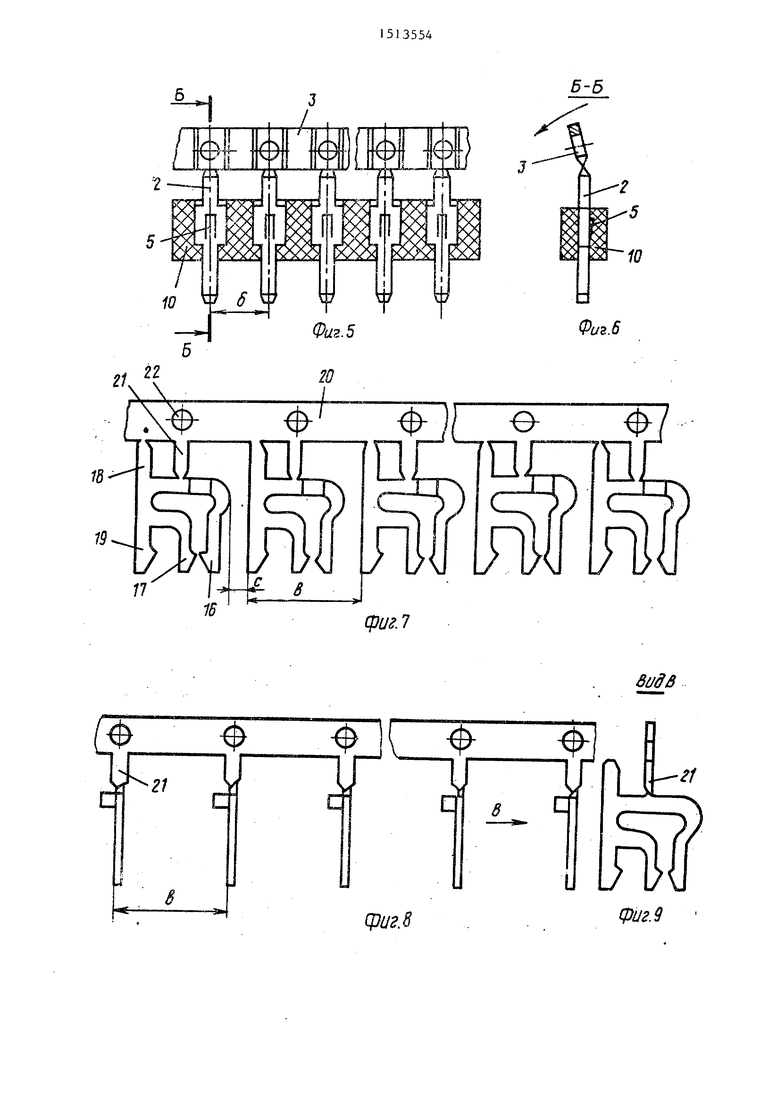

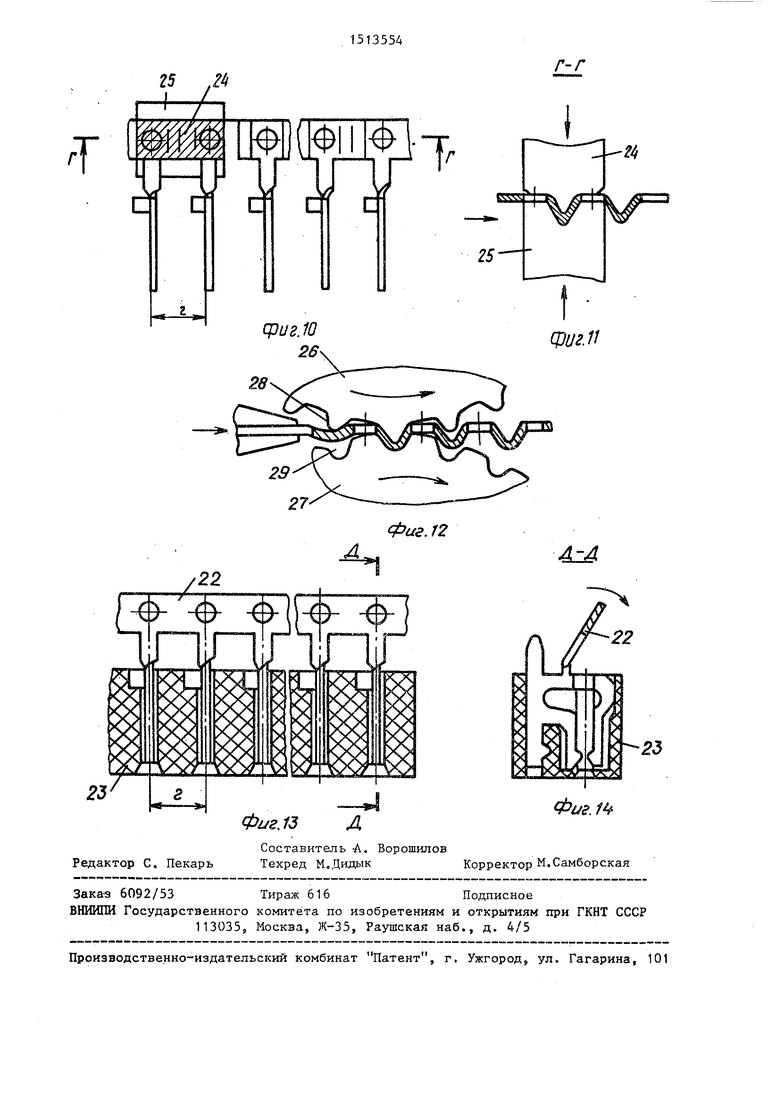

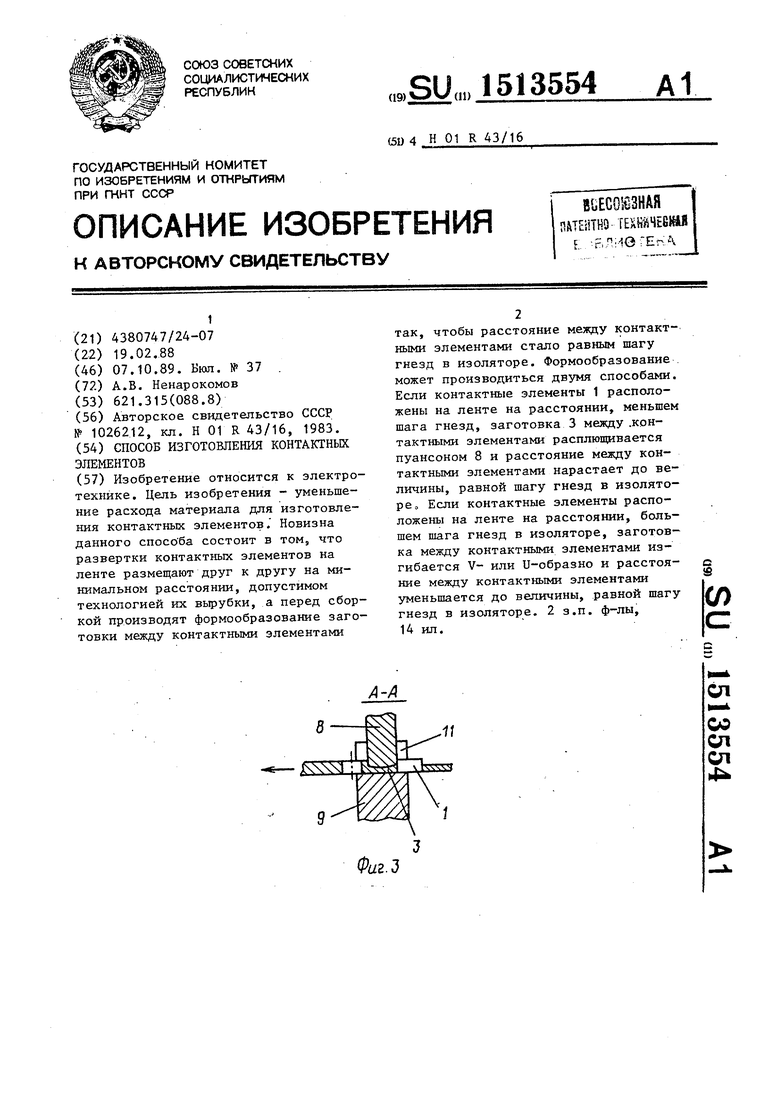

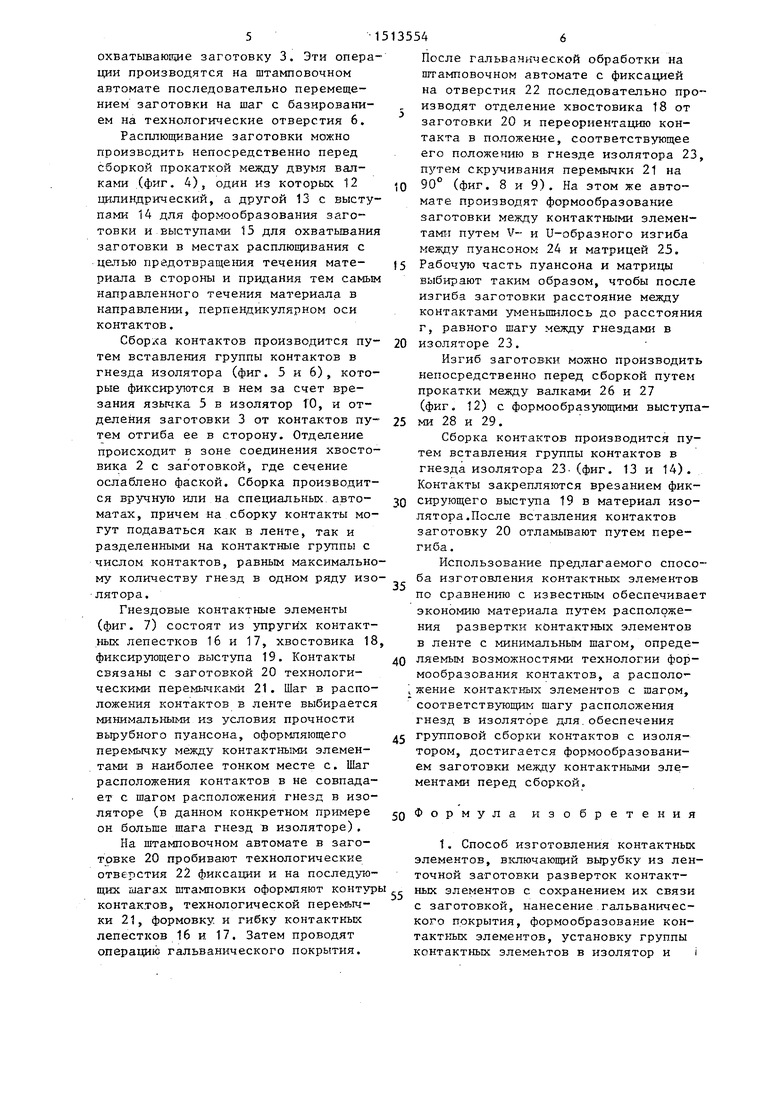

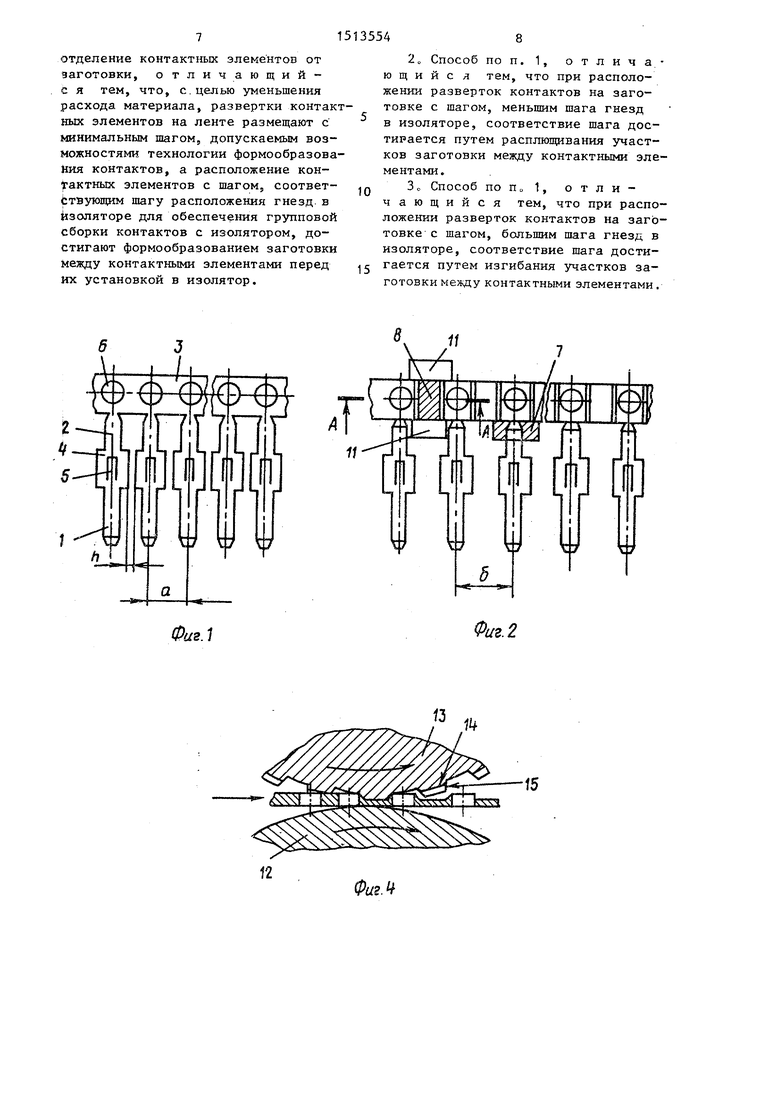

На фиг. 1 изображена шггырввая контактная группа после вырубки контура контактных элементов, их формообразования и гальванического покрытия; на фиг, 2 - то 7ке, при расплющивании пуансонами заготовки между контактами; на фиг. 3 - разрез А-А на фиг,2; на фиг,, 4 - распл ощивапие заготовки роликами; на фиг, 5 контактная группа при сборке с изолятором; на фиг. б -- разрез Б-Б на фиг. 5; на фиг, 1 - гнездовая контактная группа после вырубки контактных элементов; на фиг,. 8 - то же, после гальванического покрытия 5 формообразования контактов и их переориентации; на фиг, вид В на фиг. 8; на фиг „ Ю - формообразование заготовки пуансонами; на фиг. 11 - разрез на фиг„ Ю; на фиг. 12 - формообразование заготовки роликами;, на фиг. 13 - контактная группа при сборке с изолятором; иа фиг. 14 разрез на фиг. 13,

Способ изготовления контактов состоит из следующих операций: вырубка из ленточной заготовки контактных

5

5

5 0

30

40

50

55

элементов и пробивка технологических отверстий, формовка рабочей части контактных элементов, гальваническая обработка, формовка контактов, переориентация контактов в положение, со- отзетствующее их положению в изоляторе, формообразование заготовки между контакткь&с элементами, установка группы контактов в изолятор, отделение контактов от заготовки,.

Штыревые контактные элементы (фиг. 1) состоят из контактной части 1, хвостовика 2, связанного с заготовкой 3, буртика 4 и отогнутого язычка 5 о Шаг а расположения штырей в ленте-заготовке выбирается минимально возможным ПС условиям, допускаемым технологией вырубки контактов, а именно: чтобы минимальная ширина перемычки h между контактаг ги была достаточной для обеспечения прочности пуансона, вырубающего ее„ Шаг расположения контактов не совпадает с шагом расположения гнезд в изоляторе и в данном конкретном примере меньше шага гчезд з изоляторе.

На штамповочном автомате в заготовке 3 пробивают технологич.еские отверстия 6 фиксац-ии и на послед тощих шагах штамповки последовательно вырубают контуры контактов и производят формовку фасок на контактной части Т. Затем производят гальваническое покрытие. Гальваническое покрытие проводят перемоткой ленты через гальванические ванны с погруясением контактов в ванны электролиза до необходи- мого фовня на специальных линиях гальванопокрытия или на универсальных гальванических линиях ленточных заготовок, разделенных на контактные группы, закрепленных з транспортных приспособлениях и обрабатываег4ых путем погру-жения в ванны. После гальванической обработки производят окончательную формовку контактов путем образования фасок на хаостозике 2 в месте соедииегшя его с заготовкой 3 пуансоном 7 и расплющивание заготовки 3 мелзду контактами пуансоном 8 и матрицей 9, в результате чего расстоя ше между контактами увеличивается до расстояния Sj равного шагу между гнездам в изоляторе 10. Для создания направленного течения материала при расплющивании в направлении перпендикулярном оси контактов, матрица 9 имеет выступы 11,

5охватьшающие заготовку 3. Эти операции производятся на штамповочном автомате последовательно перемещением заготовки на шаг с базированием на технологические отверстия 6.

Расплющивание заготовки можно производить непосредственно перед сборкой прокаткой между двумя валками (фиг. 4), один из которых 12 цилиндрический, а другой 13 с выступами 14 для формообразования заготовки и выступами 15 для охватьшания заготовки в местах расплющивания с целью предотвращения течения материала в стороны и придания тем самым направленного течения материала, в направлении, перпендикулярном оси контактов.

Сборка контактов производится путем вставления группы контактов в гнезда изолятора (фиг. 5 и 6), которые фиксируются в нем за счет врезания язычка 5 в изолятор 10, и отделения заготовки 3 от контактов путем отгиба ее в сторону. Отделение происходит в зоне соединения хвостовика 2 с заготовкой, где сечение ослаблено фаской. Сборка производится вручную или на специальных автоматах, причем на сборку контакты могут подаваться как в ленте, так и разделенными на контактные группы с числом контактов, равным максимальному количеству гнезд в одном ряду изолятора.

Гнездовые контактные элементы (фиг. 7) состоят из упругих контактных лепестков 16 и 17, хвостовика 18 фиксирующего выступа 19. Контакты связаны с заготовкой 20 технологическими перемычками 21. Шаг в расположения контактов в ленте выбирается минимальными из условия прочности вырубного пуансона, оформляющего перемычку между контактными элементами в наиболее тонком месте с. Шаг расположения контактов в не совпадает с шагом расположения гнезд в изоляторе (в данном конкретном примере он больше шага гнезд в изоляторе).

На штамповочном автомате в заготовке 20 пробивают технологические отверстия 22 фиксации и на последую

щих шагах штамповки оформляют контуры ных элементов с сохранением их связи

контактов, технологической перемычки 21, формовку и гибку контактных лепестков 16 и 17. Затем проводят операцию гальванического покрытия.

с заготовкой, нанесение гальванического покрытия, формообразование контактных элементов, установку группы контактных элементов в изолятор и i

0

5

0

5

После гальванической обработки на штамповочном автомате с фиксацией на отверстия 22 последовательно производят отделение хвостовика 18 от заготовки 20 и переориентацию контакта в положение, соответствующее его положению в гнезде изолятора 23, путем скручивания перемычки 21 на 90° (фиг. 8 и 9). На этом же автомате производят формообразование заготовки между контактными элементами путем V- и и-образного изгиба между пуансоном 24 и матрицей 25. Рабочую часть пуансона и матрицы выбирают таким образом, чтобы после изгиба заготовки расстояние между контактами уменьшилось до расстояния г, равного шагу между гнездами в изоляторе 23.

Изгиб заготовки можно производить непосредственно перед сборкой путем прокатки между валками 26 и 27 (фиг. 12) с формообразующими выступами 28 и 29.

Сборка контактов производится путем вставления группы контактов в гнезда изолятора 23-(фиг. 13 и 14). Контакты закрепляются врезанием фиксирующего выступа 19 в материал изолятора.После вставления контактов заготовку 20 отламывают путем перегиба.

Использование предлагаемого способа изготовления контактных элементов по сравнению с известным обеспечивает эконо1-1ию материала путем расположения развертки контактных элементов в ленте с минимальным шагом, определяемым возможностями технологии формообразования контактов, а расположение контактных элементов с шагом, соответствующим шагу расположения гнезд в изоляторе для.обеспечения групповой сборки контактов с изолятором, достигается формообразованием заготовки между контактными элементами перед сборкой.

0

5

0

5

50 Формула изобретения

отделение контактных элементов от заготовки, отличающий- с я тем, что, с.целью уменьшения расхода материала, развертки контактных элементов на ленте размещают с минимальным шагом, допускаемым возможностями технологии формообразования контактов, а расположение контактных элементов с шагом, соответствующим шагу расположения гнезд в изоляторе для обеспечения групповой сборки контактов с изолятором, достигают формообразованием заготовки Между контактными элементами перед их установкой в изолятор.

ФигЛ

2„ Способ по п. 1, о т л и ч а ю щ и и с л тем, что при расположении разверток контактов на загос шаг 01

в изоляторе, соответствие шага достигается путем расплющивания участков заготовки между контактными элементами.

Зо Способ поПо1, отличающийся тем, что при расположении разверток контактов на заготовке с шагом, большим шага гнезд в изоляторе, соответствие шага достигается путем изгибания участков заготовки между контактными элементами.

tft Ш Ш f

f I

Фиг. 2

17

21

А «5-5

фиг. 7

Sl/ff/5

21

В

CPU г. 8

ери г. 9

Редактор С. Пекарь

,13Л

Составитель А. Ворошилов Техред М.Дидык

г

фиг. 12

40г/г f

Корректор М.Самборская

| Способ изготовления контактных элементов | 1982 |

|

SU1026212A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-07—Публикация

1988-02-19—Подача