Изобретение относится к технологии выращивания кристаллов и может быть использовано в производстве специальных материалов электронной техники для получения широких тонких лент монокристаллического сапфира, являющегося исходным материалом диэлектрических подложек, применяемых в производстве интегральных схем и в других областях техники,

Известен метод кристаллизации из тонкой пленки расплава с поверхности формующего устройства для получения сапфировых изделий сложного профиля в виде стержней, труб, лент.

Этот метод реализуется при помощи молибденового формообразователя, -представляющего собой совокупность капиллярной питающей системы и формукяцего стола, конфигурация сечения которого воспроизводится растущим кристаллом.

Роль Формующего стола играет верхний плоский торец молибденового бруска прямоугольного сечения, на который через систему круглых каналов или че рез прорезь вследствие капиллярного эффекта подается ограниченный объем расплава. Растекаясь на поверхности плоского торца формообразователя, расплав образует тонкую пленку, из которой с помощью затравки вытягивается кристалл с профилем, повторяющим конфигурацию торца.

С помощью описанного формообразоватепя выращены ленты сапФиря толщиной 0,3-3 мм, шириной 25 мм и длиной 300 мм.

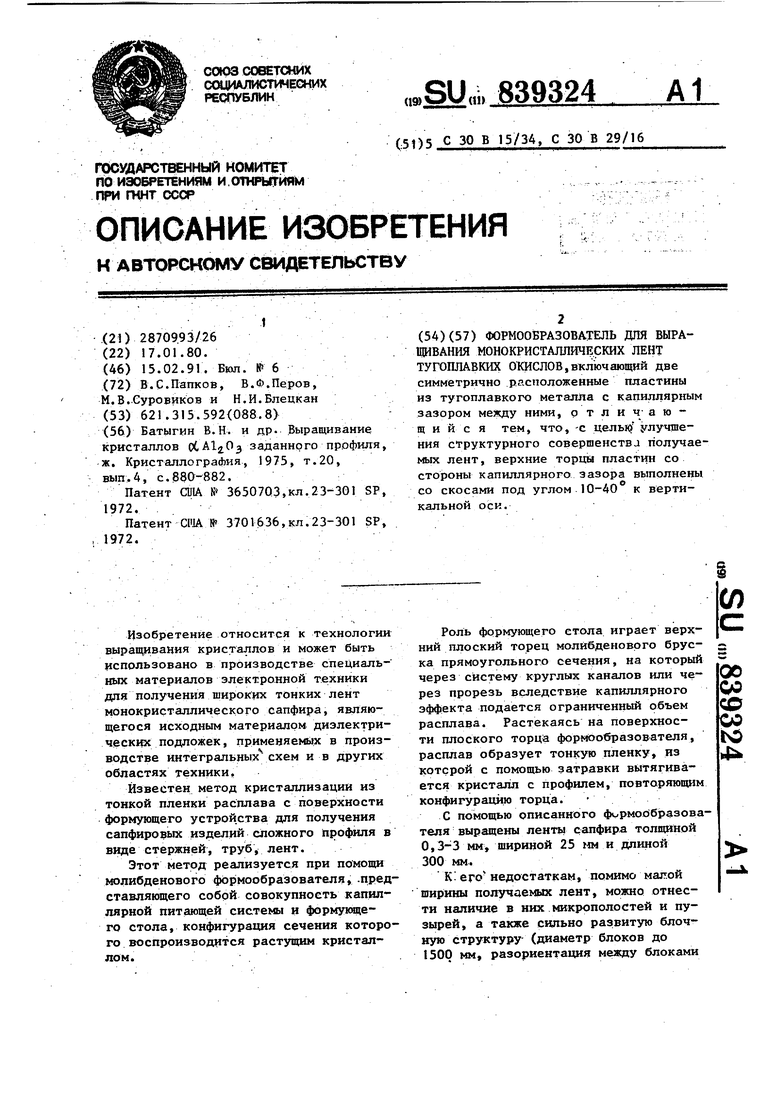

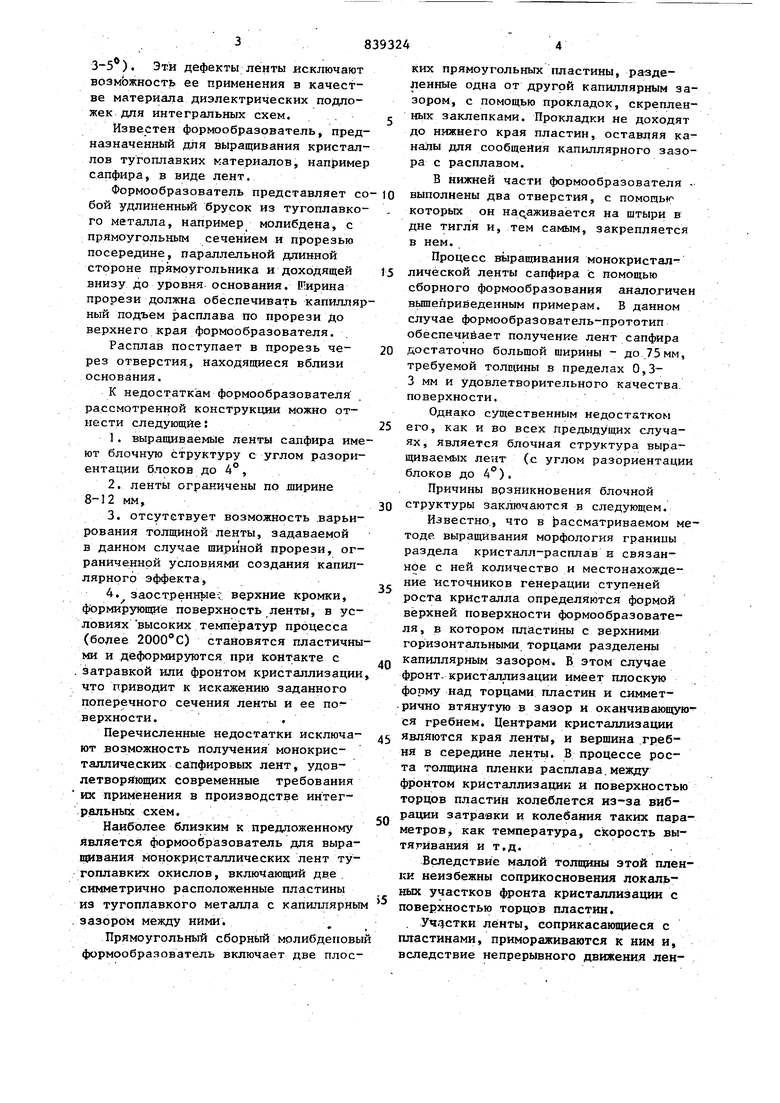

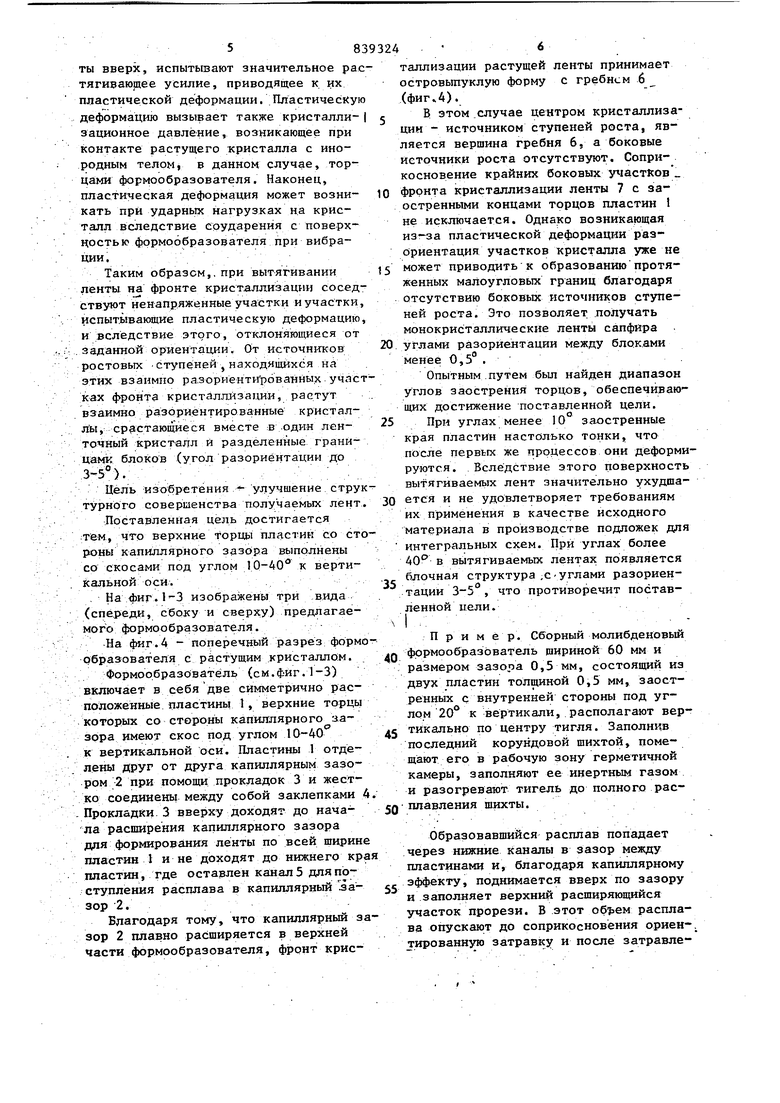

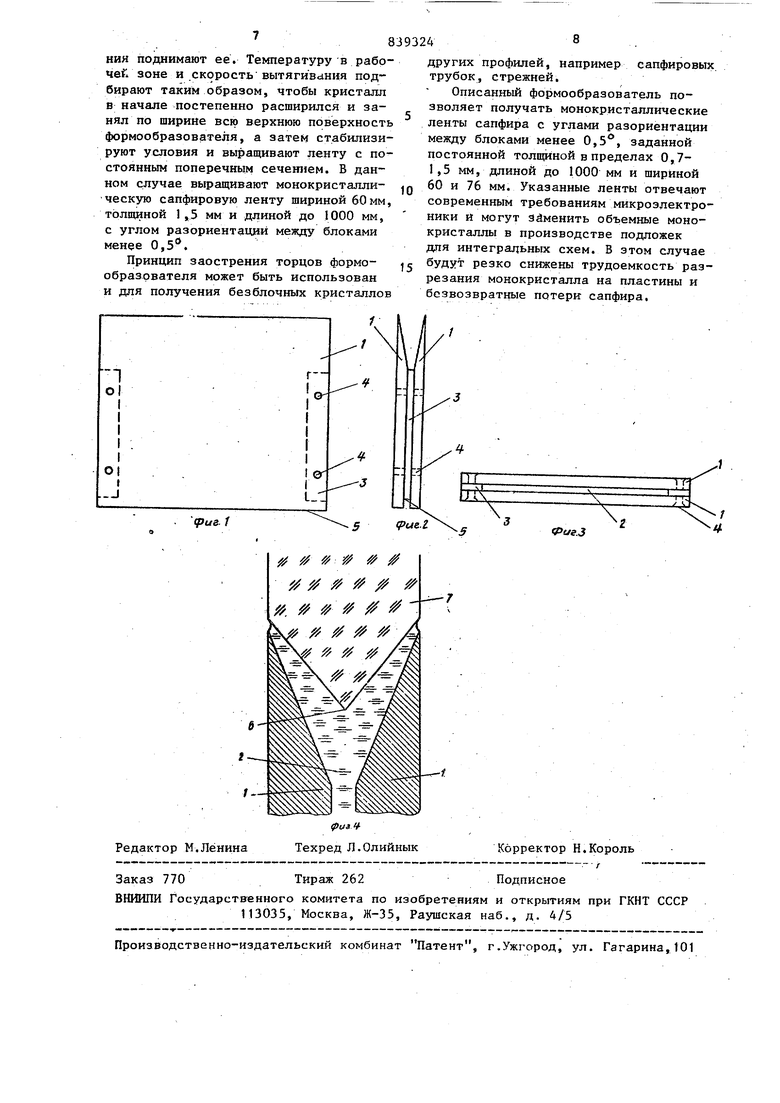

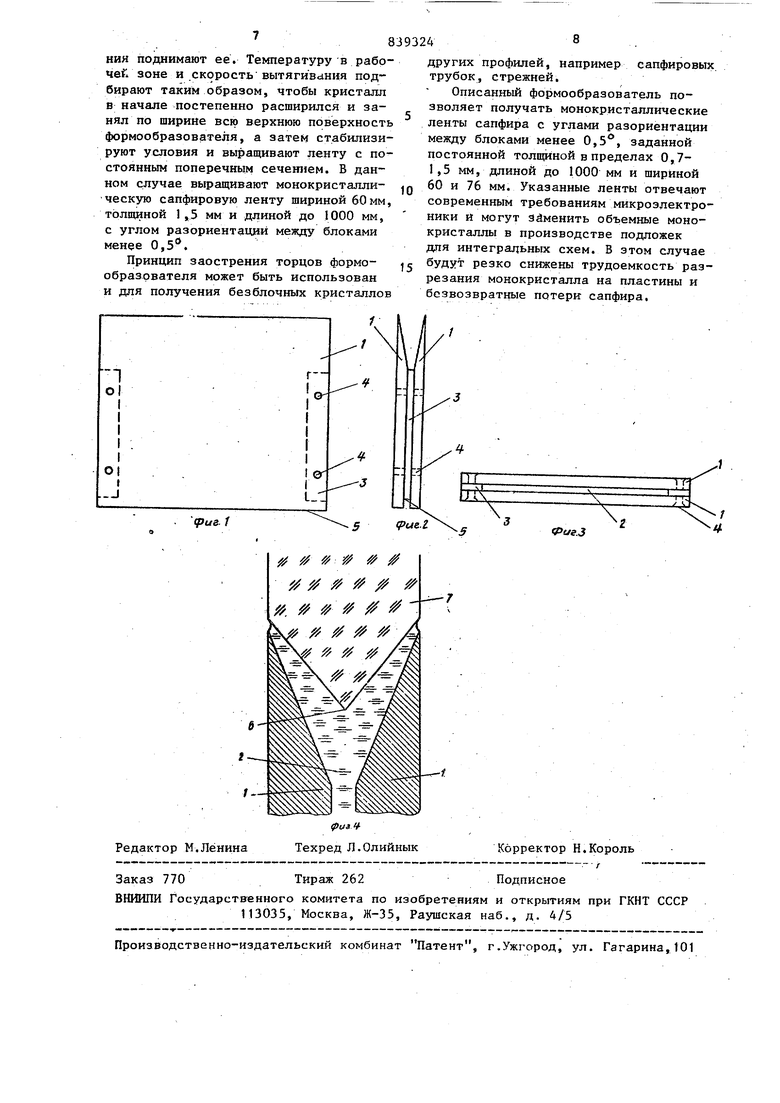

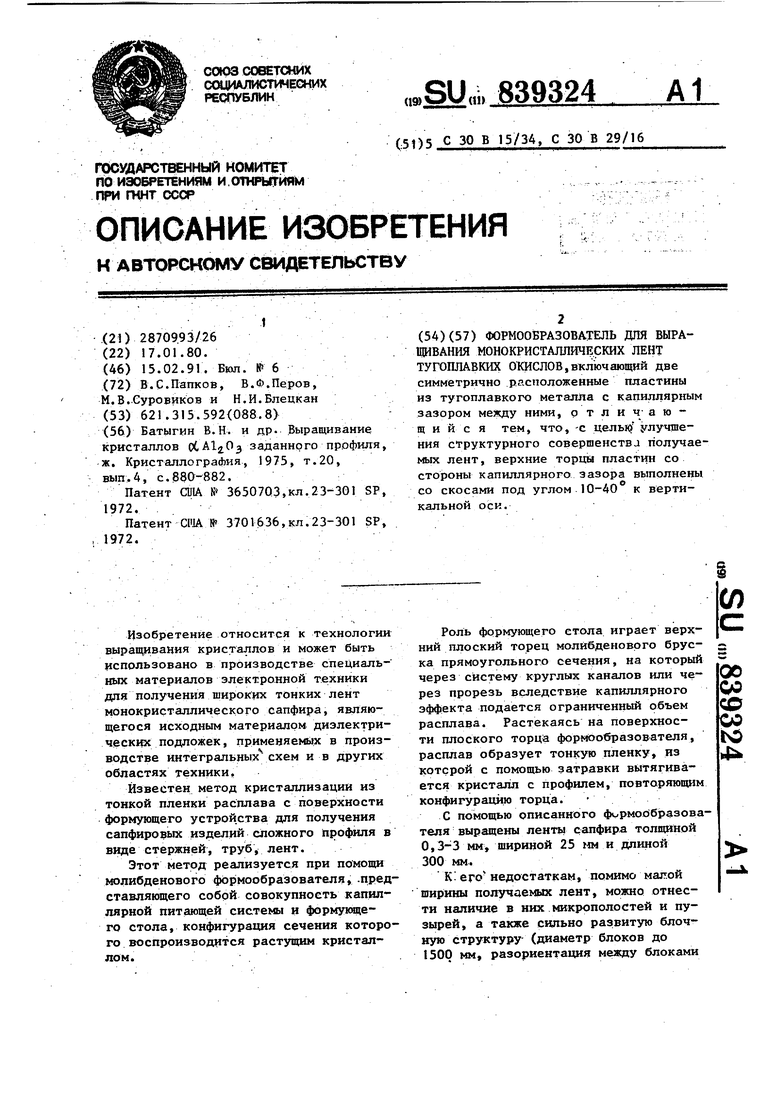

к:его недостаткам, помимо малой ширины получаемых лент, можно отнести наличие в них микрополостей и пузырей, а также сильно развитую блочную структуру- (диаметр блоков до 1500 мм, разориентация между блоками 3-5 ). Эти дефекты ленты исключают возможность ее применения в качестве материала диэлектрических подложек для интегральных схем. . Известен формообразователь, предназначенный для выращивания кристаллов тугоплавких материалов, например сапфира, в виде лент. Формообразователь представляет со бой удлиненный брусок из тугоплавкого металла, например молибдена, с прямоугольным сечением и прорезью посередине, параллельной длинной стороне прямоугольника и доходящей внизу до уровня, основания. ВИрина прорези должна обеспечивать капилляр ный подъем расплава по прорези До верхнего края формообразователя. Расплав поступает в прорезь через отверстия, находящиеся вблизи основания. К недостаткам формообразователя рассмотренной конструкции можно отнести следующие: 1.выращиваемые ленты сапфира име ют блочную структуру с углом разориентации блоков до 4, 2.ленты ограничены по ширине 8-12 мм, 3.отсутствует возможность .варьирования толщиной ленты, задаваемой в данном случае щириной прорези, ограниченной условиями создания капиллярного эффекта, 4.заостренньш-;: верхние кромки, формирующие поверхность ленты, в условиях высоких температур процесса (более 2000°С) становятся пластичны ми и деформируются при контакте с . затравкой или фронтом кристаллизации что приводит к искажению заданного поперечного сечения ленты и ее по верхности.. . Перечисленные недостатки исключают возможность получения монокристаллических сапфировых лент, удовлетворяющих современные требования их применения в производстве интегральных схем. Наиболее близким к предложенному является формообразователь для выращивания монокристаллических лент тугоплавких окислов, включающий две симметрично расположенные пластины из тугоплавкого металла с капиллярны .зазором между ними. Прямоугольный сборный молибденов формообразователь включает две плос ких прямоугольных пластины, разделенные одна от другой капиллярным зазором, с помощью прокладок, скрепленных заклепками. Прокладки не доходят до нижнего края пластин, оставляя каналы для сообщения капиллярного зазора с расплавом.. В нижней части формообразователя выполнены два отверстия, с помощь которых он налаживается на штыри в дне тигля и, тем самым, закрепляется в нем. Процесс вьфащиваиия монокристаллической ленты сапфира с помощью сборного формообразования анало.гичен вышеприведенным примерам. В данном случае формообразователь-прототип обеспечийает получение лент сапфира достаточно больщой ширины - до 75мм, требуемой толп(ины в пределах 0,33 мм и Удовлетворительного качества, поверхности. Однако существенным недостатком его, как и во всех предыдущих случаях, является блочная структура выращиваемых лент (.с углом разориентации блоков до 4) . Причины возникновения блочной структуры заключаются в следующем. Известно, что в рассматриваемом методе выращивания морфология границы раздела кристалл-расплав и связанное с ней количество и местонахождение источников генерации ступеней роста кристалла определяются формой верхней поверхности формообразователя, в котором пластины с верхними горизонтальньми торцами разделены капиллярным зазором. В этом случае фронт-кристаллизации имеет плоскую форму над торцами пластин и симметрично втянутую в зазор и оканчивающуюся гребнем. Центрами кристаллизации являются края ленты, и вершина гребня в середине ленты. В процессе роста толщина пленки расплава.между фронтом кристаллизации и поверхностью торцов пластин колеблется из-за вибрации затравки и колебания таких параметров, как температура, скорость вытягИвания и т.д. Вследствие малой толщины этой пленки неизбежны соприкосновения локальных участков фронта кристаллизации с поверхностью торцов пластии. . Участки ленты, соприкасающиеся с пластинами, примораживаются к ним и, вследствие непрерывного движения ленты вверх, испытывают значительное ра тягиваю1цее усилие, приводящее к. их пластической деформации. Пластическу деформацию вызывает также кристаллизационное давление, возникающее при контакте растущего кристалла с инородным телом, в данном случае, торца;ми формообразователя, Наконец, ппастчпеская деформация может возникать при ударньк нагрузках на кристалл вследствие соударения с поверхчостью формоббразователя при вибрации. Таким образом,, при вытягивании ленты яа фронте кристаллизации сосед ствуют ненапряженные участки и участки испытывающие пластическую деформацию и вследствие этого, отклоняющиеся от .заданной ориентации. От источников ростовых ступеней , находящихся на этих взаимно ра.зориентирбванных учас ках фронта кристаллизации, растут взаимно разориентированные кристаллы, срэстающиеся вместе в один ленточный кристалл и разделенные границамк блоков (угол разориёнтации до .3-5°).: / : : .; . , .; .;,:,;. Цель «3o6peTeHHH - улучшение стру турного совершенства получаемьк лент Поставленная цель достигается :тем, что верхние торцы пластин со ст роны капиллярного зазора выполнены со скосами под углом 10-40° к вертикальной оси. , На фиг. l-З изображены три .вида . (спё.реди, сбоку и сверху) предлагаемого формообразователя. На фиг.4 - поперечный разрез:форм обраэователя с растущим кристаллом. Формообразоватёль (см.фйг.1-3) включает в себя две симметрично расположенные пластины 1, верхние торцы которых со стороны капиллярного зазора имеют скос под углом 10-40 к вертикальной оси. Пластины 1 отделены друг от друга капиллярным зазором 2 при помощи прокладок 3 и жестко соединень между собой заклепками Прокладки 3 вверху доходят до начала расширения капиллярного зазора для формирования ленты по всей щирин пластин 1 и не доходят до нижнего кр пластин, где оставлен канал 5 для поступления расплава в капиллярный азор 2. Благодаря тому, что капиллярный з зор 2 плавно расширяется в верхней части формообразователя, фронт кристаллизации растущей ленты принимает островыпуклую форму с гребнем 6 (фиг.4). В этом .случае центром кристаллизации - источником ступеней роста, является вершина гребня 6, а боковые источники роста отсутствуют. Соприкосновение крайних боковых угшстков. фронта кристаллизации ленты 7 с заостренными концами торцов пластин I не исключается. Однако возникающая из-за пластической деформации разориентация участков кристалла уже не может приводить к образованиюпротяженных малоугловых границ благодаря отсутствию боковых источников ступеней роста. Это позволяет .получать монокристаллические ленты сапфира углами разорйентации между блоками менее 0,5° .. Опытным путем был найден диапазон углов заострения торцов, обеспечйвающих достижение поставленной цели. При углах менее 10 заостренные края пластин настолько тонки, что после первых же процессов они деформируются. Вследствие этого поверхность вытягиваемых лент значительно ухудшается и не удовлетворяет требованиям их применения в качестве исходного материала в производстве подложек для интегральных схем. При углах более 40 в вытягиваемых лентах появляется блочная структура ,с-углами разориентации З-З, что противоречит поставленной иели. Прим ер. Сборный молибденовый Формообразоватёль шириной 60 мм и размером зазора 0,5 мм, состояш 1Й из двух пластин толщиной 0,5 мм, заостренных с внутренней стороны под углом 20° к вертикали, располагают вертикально по центру тигля. Заполнив последний корундовой шихтой, помещают его в рабочую зону герметичной камеры, заполняют ее инертным газом и разогревают тигель до полного расплавления шихты. Образовавшийся расплав попадает через нижние каналы в зазор между пластинами и, благодаря капиллярному эффекту, поднимается вверх по зазору и заполняет верхний расширяющийся участок прорези. В этот обдаем расплава опускают до соприкосновения ориен-. тированную затравку и после затравле

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1999 |

|

RU2164267C1 |

| САПФИР С r-ПЛОСКОСТЬЮ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2448204C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ | 1994 |

|

RU2077616C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2316621C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА ИЗ РАСПЛАВА | 2006 |

|

RU2350699C2 |

ФОРМООБРАЗОВАТЕЛЬ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛЙЧ1?СКИХ ЛЕНТ ТУГОПЛАВКИХ ОКИСЛОВ,включающий две симметрично расположенные пластины из тугоплавкого металла с капиллярным зазором между ними, отличаю- щ и и с я тем, что, -с цель*?' улучшения структурного совершенства получаемых лент, верхние торцы пластин со стороны капиллярного зазора выполнены со cKocaivm под углом. 10-40 к вертикальной оси.•

| Батыгин В.Н | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кристаллография, 1975, т.20, вып.4, с.880-882.Патент CI1IA № 3650703,кл.23-^301 SP, 1972.Патент Cl'JA № 3701636,кл.23-301 SP» 1972. | |||

Авторы

Даты

1991-02-15—Публикация

1980-01-17—Подача