Изобретение относится к способам изготовления фрикционных дисков муфт сцепления, тормозов и др.

Целью изобретения является повышение качества получаемых изделий.

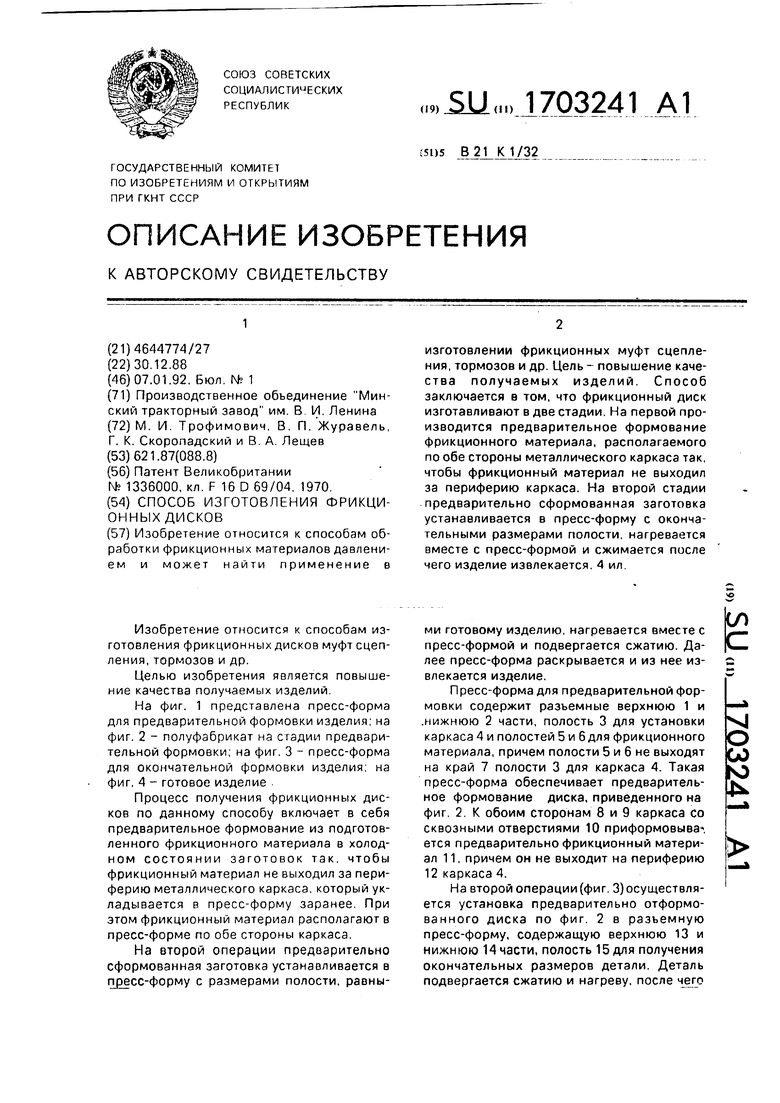

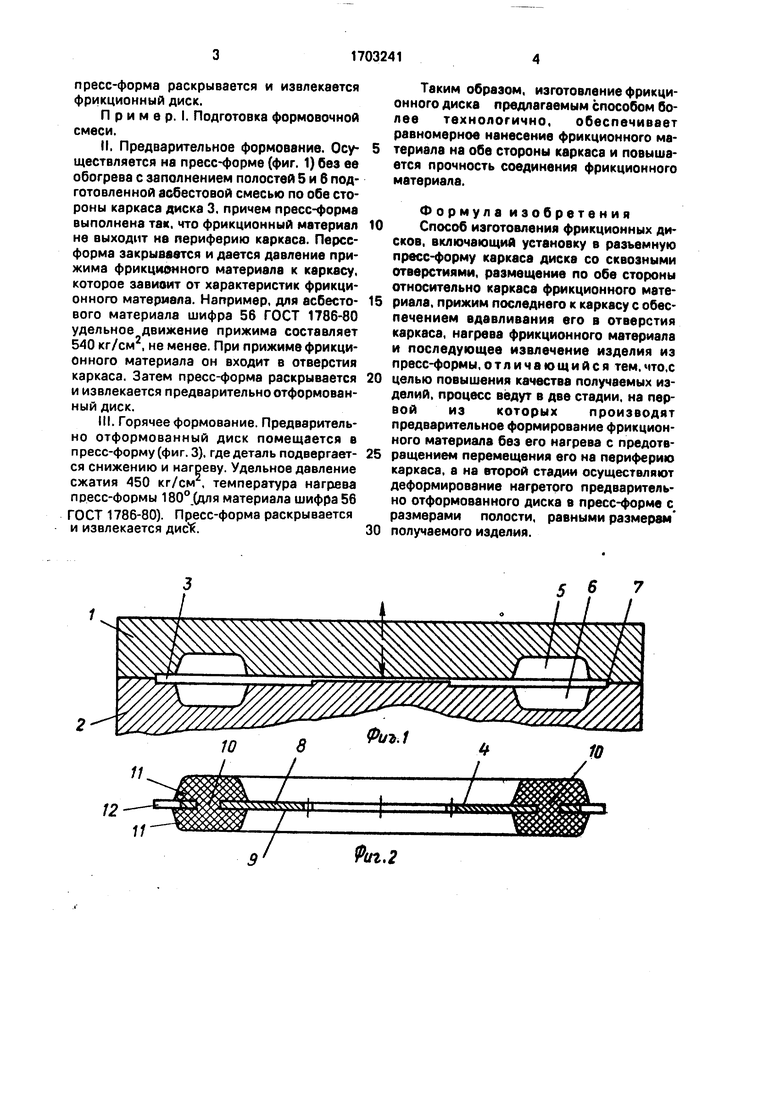

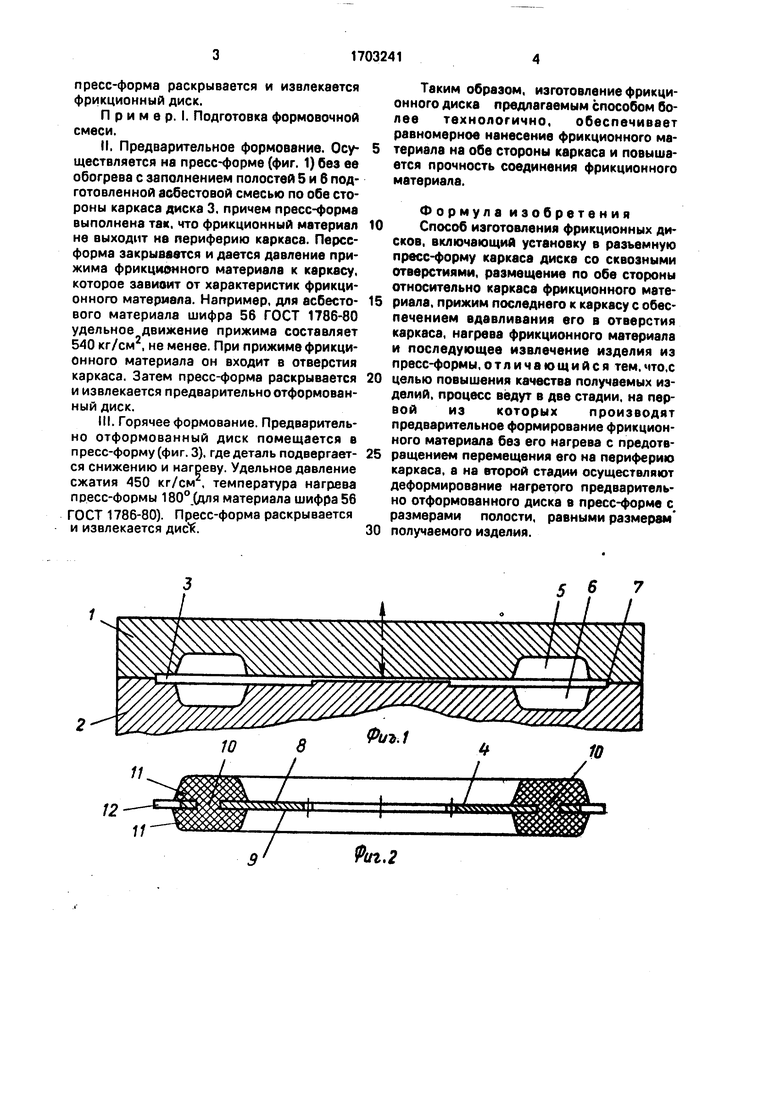

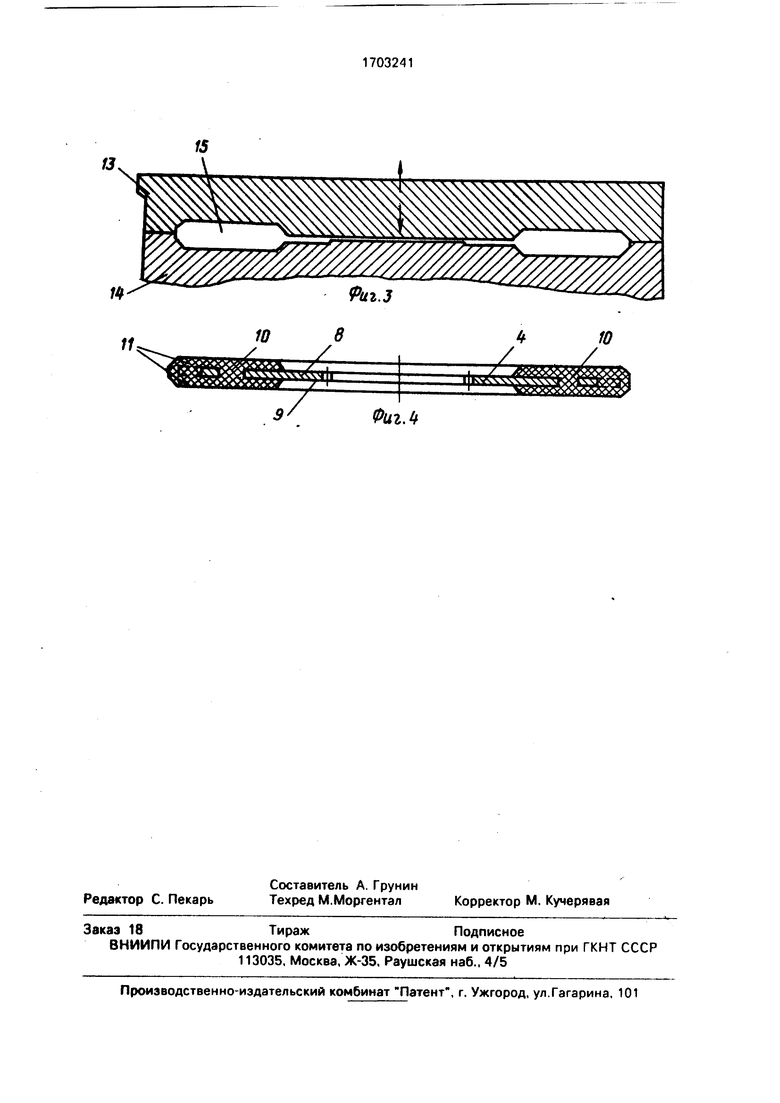

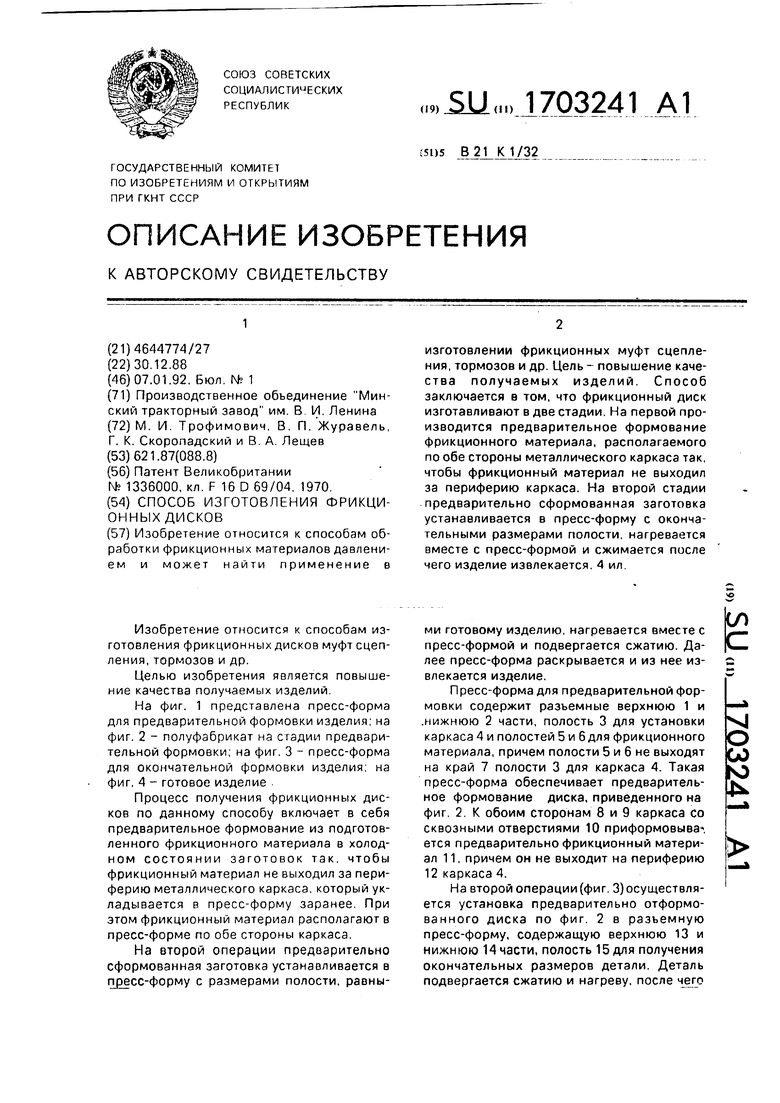

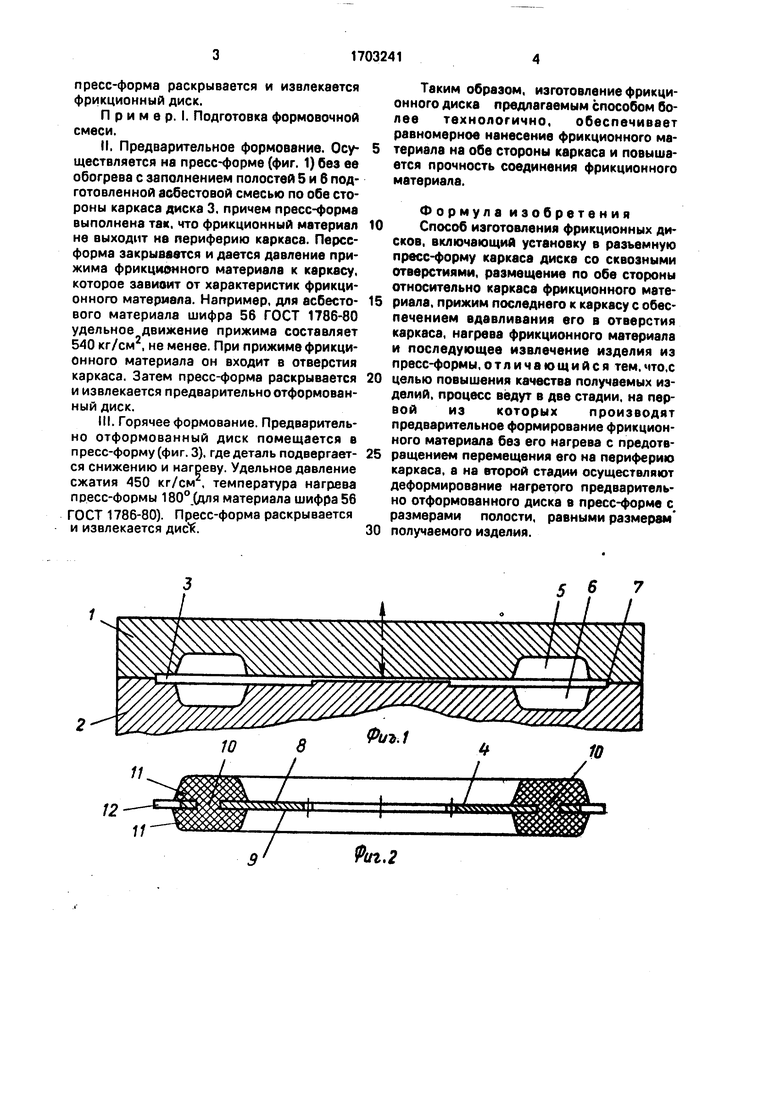

На фиг. 1 представлена пресс-форма для предварительной формовки изделия; на фиг. 2 - полуфабрикат на стадии предварительной формовки; на фиг. 3 - пресс-форма для окончательной формовки изделия; на фиг. 4 - готовое изделие .

Процесс получения фрикционных дисков по данному способу включает в себя предварительное формование из подготовленного фрикционного материала в холодном состоянии заготовок так. чтобы фрикционный материал не выходил за периферию металлического каркаса, который укладывается в пресс-форму заранее. При этом фрикционный материал располагают в пресс-форме по обе стороны каркаса.

На второй операции предварительно сформованная заготовка устанавливается в пресс-форму с размерами полости, равными готовому изделию, нагревается вместе с пресс-формой и подвергается сжатию. Далее пресс-форма раскрывается и из нее извлекается изделие.

Пресс-форма для предварительной формовки содержит разьемные верхнюю 1 и .нижнюю 2 части, полость 3 для установки каркаса 4 и полостей 5 и 6 для фрикционного материала, причем полости 5 и 6 не выходят на край 7 полости 3 для каркаса 4. Такая пресс-форма обеспечивает предварительное формование диска, приведенного на фиг. 2. К обоим сторонам 8 и 9 каркаса со сквозными отверстиями 10 приформовыва. ется предварительно фрикционный материал 11, причем он не выходит на периферию 12 каркаса 4.

На второй операции (фиг. 3) осуществляется установка предварительно отформованного диска по фиг. 2 в разъемную пресс-форму, содержащую верхнюю 13 и нижнюю 14 части, полость 15 для получения окончательных размеров детали. Деталь подвергается сжатию и нагреву, после чего

ё

пресс-форма раскрывается и извлекается фрикционный диск.

П р и м е р. I. Подготовка формовочной смеси.

II. Предварительное формование. Осу- ществляется на пресс-форме (фиг. 1) без ее обогрева с заполнением полостей 5 и 6 подготовленной асбестовой смесью по обе стороны каркаса диска 3. причем пресс-форма выполнена так. что фрикционный материал не выходит не периферию каркаса. Перес- форма закрывается и дается давление прижима фрикционного материала к каркасу, которое зависит от характеристик фрикционного материала. Например, для асбесто- вого материала шифра 56 ГОСТ 1786-80 удельное движение прижима составляет 540 кг/см2, не менее. При прижиме фрикционного материала он входит в отверстия каркаса. Затем пресс-форма раскрывается и извлекается предварительно отформованный диск.

III. Горячее формование. Предварительно отформованный диск помещается в пресс-форму (фиг. 3). где деталь подвергает- ся снижению и нагреву. Удельное давление сжатия 450 кг/см2, температура нагрева пресс-формы 180° (для материала шифра 56 ГОСТ 1786-80). Пресс-форма раскрывается и извлекается дисК.

Таким образом, изготовление фрикционного диска предлагаемым способом более технологично, обеспечивает равномерное нанесение фрикционного материала на обе стороны каркаса и повышается прочность соединения фрикционного материала.

Формула изобретения Способ изготовления фрикционных дисков, включающий установку в разъемную пресс-форму каркаса диска со сквозными отверстиями, размещение по обе стороны относительно каркаса фрикционного материала, прижим последнего к каркасу с обеспечением вдавливания его в отверстия каркаса, нагрева фрикционного материала и последующее извлечение изделия из пресс-формы,отличающийся тем.что,с целью повышения качества получаемых изделий, процесс ведут в две стадии, на первой из которых производят предварительное формирование фрикционного материала без его нагрева с предотвращением перемещения его на периферию каркаса, а на второй стадии осуществляют деформирование нагретого предварительно отформованного диска в пресс-форме с размерами полости, равными размерам получаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННЫХ ДИСКОВ | 1992 |

|

RU2075879C1 |

| МНОГОСЛОЙНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2440205C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| ПОЛУАВТОМАТ ДЛЯ ФОРМОВКИ СТЕКЛЯННЫХ ФЛАКОНОВ | 2012 |

|

RU2535570C2 |

| ЭЛЕКТРОД И СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2391748C2 |

| ВАКУУМФОРМОВОЧНАЯ МАШИНА | 1966 |

|

SU177604A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| СПОСОБ ФОРМОВАНИЯ ТОПЛИВА | 1997 |

|

RU2129588C1 |

Изобретение относится к способам обработки фрикционных материалов давлением и может найти применение в изготовлении фрикционных муфт сцепления, тормозов и др. Цель - повышение качества получаемых изделий. Способ заключается в том, что фрикционный диск изготавливают в две стадии. На первой производится предварительное формование фрикционного материала, располагаемого по обе стороны металлического каркаса так, чтобы фрикционный материал не выходил за периферию каркаса. На второй стадии предварительно сформованная заготовка устанавливается в пресс-форму с окончательными размерами полости, нагревается вместе с пресс-формой и сжимается после чего изделие извлекается. 4 ил.

Фиг.2

/

/

ю

Ж

ч. ЛУ(У№№|Й хЙххФЗ

ФигЛ

| Устройство для обслуживания запросов | 1986 |

|

SU1336000A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-01-07—Публикация

1988-12-30—Подача