Известна вакуумформовочная машина для изготовления изделий из рулонных термопластичных материалов, состоящая из установленных в технологической последовательности бобикодержателей, транспортирующей цепи, нагревательных панелей, вакуумформовочного пресса с многоместной прессформой, высечного пресса, а также компрессора, вакуум-насоса, ресивера и электропривода.

После вакуумформования изделий в мнегоместпых формах центры изделий, из-за усадки термопластических материалов, смещаются, так что при последующем отделении от пленки изделий последние оказываются высеченными эксцентрично своей оси. Отцентриросать же изделия до высечки, не повредив их, не удается.

Предлагаемая машина отличается от известной тем, что высечной пресс выгюлнен в виде установленной на вертикальных па нравляющих колоннах подвижной плиты, оборудованной приводными телескоппческими гидроцилиндрами и несущей высечпой И стр мент, включающий ножи предварительной вырубки изделий, конусные центрируюгцие ловители и ножи окончательной высечки изделий.

В иредлагаемой машине выщеуказанныс недостатки устраняются следующим образом; вначале производится предварительное отделение пзделий от пленки с запасом, учитывающпм величину усадки материала. После этого отделенные от пленки изделия точно центрируются специальными ловителями. Затем производится окончательная высечка изделий, обеспечивающая необходимую точность.

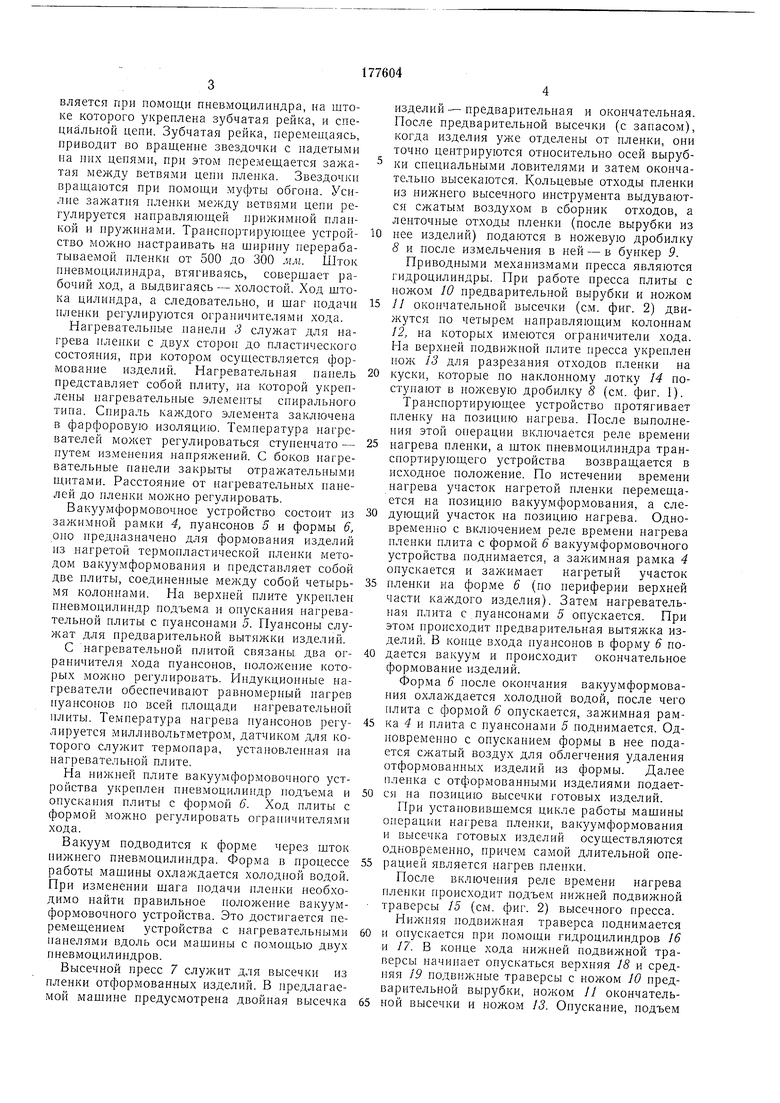

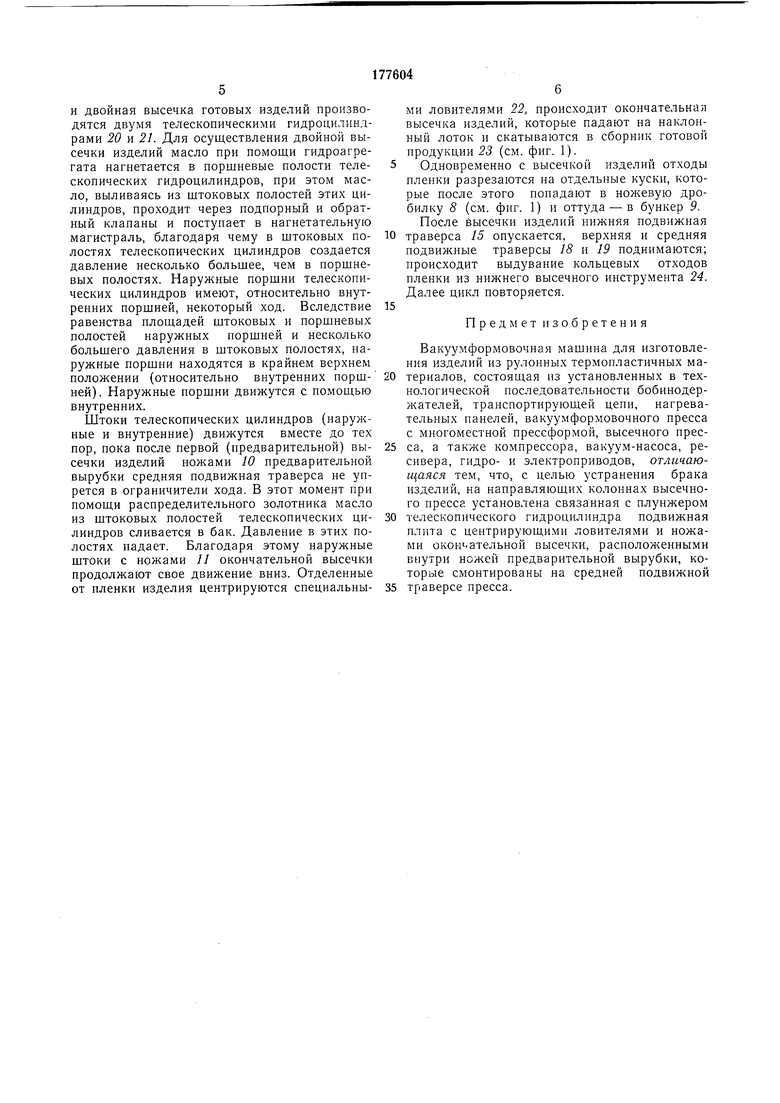

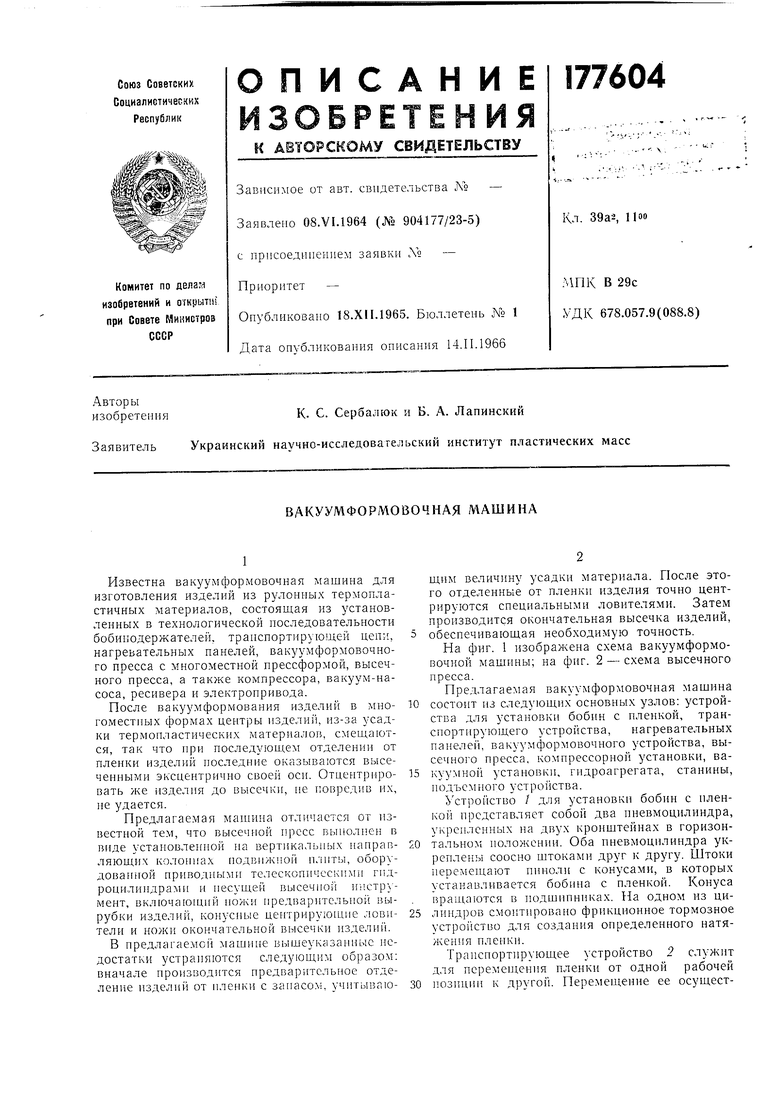

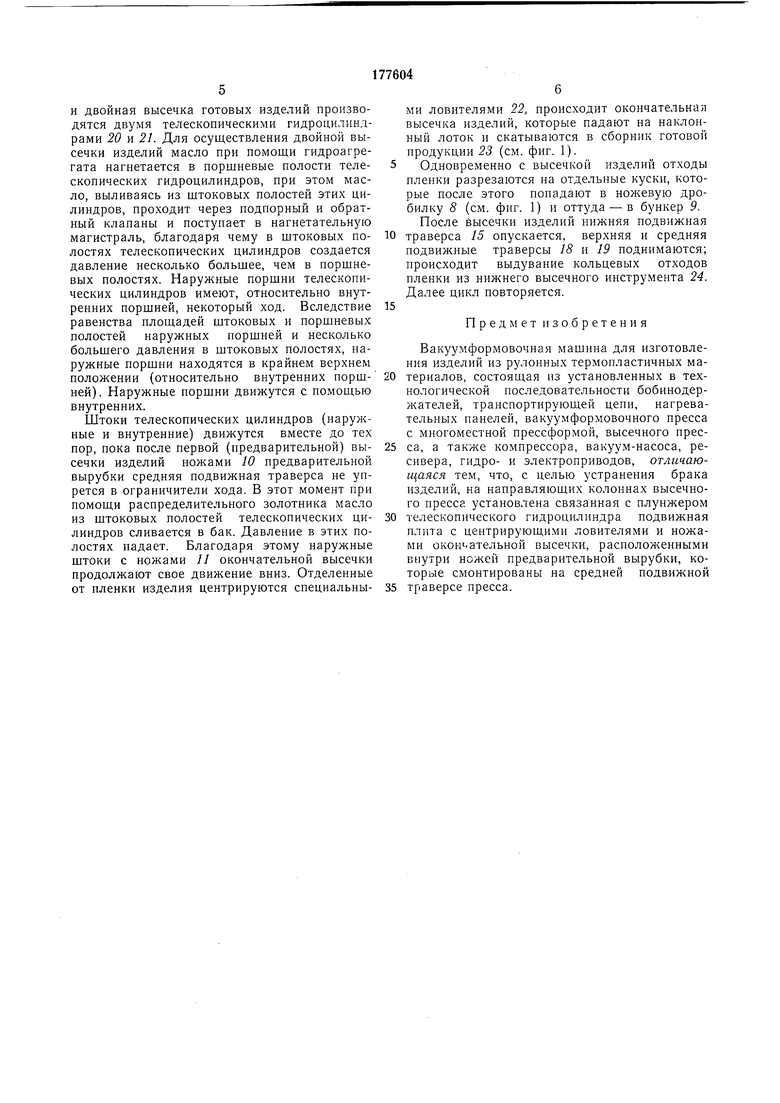

На фиг. 1 изображена схема вакуумформовочной машины; на фиг. 2 - схема высечного пресса.

Предлагаемая вакуумформовочная мащина состоит из следующих основных узлов: устройства для установки бобин с пленкой, транспортирующего устройства, нагревательных панелей, вакуумформовочного устройства, высечного пресса, компрессорной установки, вакуумной установки, гидроагрегата, станины, нодъемного устройства.

Устройство / для установки бобин с пленкой представляет собой два пневмоцилиндра, укрепленных на двух кронштейнах в горизонтальном ноложении. Оба пневмоцплиндра укреплены соосно штоками друг к другу. Штоки перемещают пиноли с конусами, в которых устанавливается бобина с пленкой. Конуса вращаются в подщппниках. На одном нз цилппдров смо1ггировано фрикционное тормозное ycTpoiicTuo для создания определенного натяжения пленки.

вляется при помощи пневмоцилиндра, на штоке которого укреплена зубчатая рейка, и специальной цепи. Зубчатая рейка, перемещаясь, приводит во вращение звездочки с надетыми па иих цепями, при этом перемещается зажатая между ветвями цепи плепка. Звездочки вращаются при помощи муфты odrofia. Усилие зажатия пленки между ветвями цепи рег лируется направляющей прижимной планкой и пружинами. Транспортирующее устройство можно настраивать на ширину перерабатываемой пленки от 500 до 300 мм. Шток пневмоцилиндра, втягиваясь, совершает рабочий ход, а выдвигаясь - холостой. Ход штока цилиндра, а следовательно, и щаг нодачи пленки регулируются ограничителями хода.

Нагревательные панели 3 служат для нагрева нленки с двух сторон до пластического состояния, нри котором осуществляется формование изделий. Нагревательная панель представляет собой плиту, иа которой укреплены нагревательные элементы спирального типа. Спираль каждого элемента заключена в фарфоровую изоляцию. Температура нагревателей может регулироваться ступенчато - путем изменения иаиряжений. С боков нагревательные панели закрыты отражательными щитами. Расстояние от нагревательных панелей до нленки можно регулировать.

Вакуумформовочное устройство состоит из зажимной рамки 4, пуансонов 5 и формы 6, оно предназначено для формования изделий из нагретой термонластической пленки методом вакуумформования и представляет собой две плиты, соединенные между собой четырьмя колоннами. На верхней плите укреплен пневмоцилиндр подъема и опускания нагревательной плиты с пуансонами 5. Пуансоны служат для нредварительной вытяжки изделий.

С нагревательной плитой связаны два ограничителя хода пуансонов, ноложение которых можно регулировать. Индукционные нагреватели обеспечивают равномерный нагрев нуансонов по всей площади пагревательной плиты. Температура нагрева нуансонов регулируется милливольтметром, датчиком для которого служит термопара, устаповлеиная на нагревательной плите.

На нижней плите вакуумформовочного устройства укреплен пиевмоцилиндр подъема и опускапия плиты с формой 6. Ход плиты с формой можно регулировать ограничителями хода.

Вакуум подводится к форме через шток нижнего пневмоцилиндра. Форма в процессе работы мащины охлаждается холодной водой. При изменении щага нодачи нленки необходимо найти правильное положепие вакуумформовочного устройства. Это достигается перемещением устройства с нагревательными панелями вдоль оси машины с помоп;ью двух нневмоцилиндров.

изделий - предварительная и окончательная. После предварительной высечки (с запасом), когда изделия уже отделены от нленки, они точно центрируются относительно осей вырубки специальными ловителями и затем окончательно высекаются. Кольцевые отходы пленки из нижнего высечного инструмента выдуваются сжатым воздухом в сборник отходов, а ленточные отходы пленки (после вырубки из

нее изделий) подаются в ножевую дробилку 8 и после измельчения в ней - в бункер 9.

Приводными механизмами пресса являются гидроцилиндры. Нри работе пресса плиты с ножом 10 предварительной вырубки и ножом

} окончательной высечки (см. фиг. 2) движутся по четырем направляющим колоннам 12, на которых имеются ограничители хода. На верхней подвижной плите пресса укреплен нож 13 для разрезания отходов пленки на

куски, которые по наклонному лотку 14 поступают в ножевую дробилку 8 (см. фиг. 1).

Трапсиортирующее устройство протягивает пленку на позицию нагрева. После выполнения этой операции включается реле времени

нагрева пленки, а шток пневмоцилиндра траиснортирующего устройства возвращается в исходное положение. Но истечении времени нагрева участок нагретой пленки перемещается па позицию вакуумформования, а следующий участок на позицию нагрева. Одновременно с включением реле времени нагрева пленки плита с формой 6 вакуумформовочного устройства поднимается, а зажимная рамка 4 опускается и зажимает нагретый участок

пленки на форме 6 (по периферии верхней части каждого изделия). Затем нагревательная плита с пуансонами 5 опускается. При этом происходит предварительная вытяжка изделий. В конце входа нуансонов в форму 6 подается вакуум и происходит окончательное формование изделий.

Форма 6 после окончания вакуумформования охлаждается холодной водой, после чего плита с формой 6 опускается, зажимная рамка 4 и плита с пуансонами 5 поднимается. Одновременно с опусканием формы в нее подается сжатый воздух для облегчения удаления отформованных изделий из формы. Далее плепка с отформованными изделиями подается на нозицию высечки готовых изделий.

При установившемся цикле работы машины операции нагрева нленки, вакуумформования п высечка готовых изделий осуществляются одновременно, причем самой длительной операцией является нагрев пленки.

После включения реле времени нагрева пленки происходит подъем нижней подвижной траверсы 15 (см. фиг. 2) высечного пресса. Нижняя нодвижная траверса поднимается

и опускается при помощи гидроцилиндров 16 и /7. В копце хода нижней подвижной траверсы начинает опускаться верхняя 18 и средняя 19 подвижные траверсы с ножом 10 предварительной вырубки, ножом // окончательи двойная высечка готовых изделий производятся двумя телескопическими гидроцилиндрами 20 и 21. Для осуществления двойной высечки изделий масло при помощи гидроагрегата нагнетается в поршневые полости телескопических гидроцилиндров, при этом масло, выливаясь из штоковых полостей этих цилиндров, проходит через подпорный и обратный клапаны и поступает в нагнетательную магистраль, благодаря чему в штоковых полостях телескопических цилиндров создается давление несколько большее, чем в поршневых полостях. Наружные поршни телескопических цилиндров имеют, относительно внутренних поршней, некоторый ход. Вследствие равенства площадей штоковых и поршневых полостей наружных поршней и несколько большего давления в штоковых полостях, наружные поршпи находятся в крайнем верхнем положении (относительно внутренних поршней). Наружные поршни движутся с помощью внутренних.

Штоки телескопических цилиндров (наружные и внутренние) движутся вместе до тех пор, пока после первой (предварительной) высечки изделий ножами 10 предварительной вырубки средняя подвижная траверса не упрется в ограничители хода. В этот момент при помощи распределительного золотника масло из штоковых полостей телескопических цилиндров сливается в бак. Давление в этих полостях падает. Благодаря этому наружные штоки с ножами окончательной высечки продолжают свое движение вниз. Отделенные от пленки изделия центрируются специальными ловителями 22, происходит окончательная высечка изделий, которые падают на наклонный лоток и скатываются в сборник готовой продукции 23 (см. фиг. 1).

Одновременно с высечкой изделий отходы пленки разрезаются на отдельные куски, которые после этого попадают в ножевую дробилку 8 (см. фиг. 1) и оттуда - в бункер 9. После высечки изделий нижняя подвижная

траверса 15 опускается, верхняя и средняя подвижные траверсы 18 и 19 поднимаются; происходит выдувание кольцевых отходов пленки из нижнего высечного инструмента 24. Далее цикл повторяется.

Предмет изобретения

Вакуумформовочная машина для изготовления изделий из рулонных термопластичных материалов, состоящая из установленных в технологической последовательности бобинодержателей, транспортирующей цепи, нагревательных панелей, вакуумформовочного пресса с многоместной прессформой, высечного пресса, а также компрессора, вакуум-насоса, ресивера, гидро- и электроприводов, отличающаяся тем, что, с целью устранения брака изделий, на направляющих колоннах высечного пресса установлена связанная с плунжером

телескопического гидроцилиндра подвижная плита с центрирующими ловителями и ножами oкoн laтeльнoй высечки, расположенными впутри ножей предварительной вырубки, которые смонтированы на средней подвижной

траверсе пресса.

« 5

Х ьгу/ WTWMWT|

.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2263030C1 |

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1982 |

|

SU1173455A1 |

| УСТРОЙСТВО ДЛЯ ВЫСЕКАНИЯ ЭТИКЕТОК ИЗ СТОПЫ ЗАГОТОВОК | 2003 |

|

RU2235644C1 |

| Пресс для формования деталей чемодана | 1972 |

|

SU523864A1 |

| Устройство для обрезки облоя с формовых резиновых изделий | 1979 |

|

SU859187A1 |

| Пресс для двустороннего формования абразивных кругов | 1975 |

|

SU564156A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2042512C1 |

| ПРЕСС ДЛЯ МЕСТНОЙ ВУЛКАНИЗАЦИИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1968 |

|

SU221261A1 |

| Автоматический гидравлический пресс | 1959 |

|

SU129503A1 |

Авторы

Даты

1966-01-01—Публикация