Изобретение относится преимущественно к литейному производству машиностроительных предприятий, в частности может быть использовано для повышения стойкости литейных кокилей в полуавтоматических и автоматических линиях.

Известен способ подготовки литейных металлических кокилей перед заливкой металла, включающий нанесение на рабочую поверхность антипригарного слоя на графитовой или керамической основе с последующей сушкой этого слоя нагревом внешним источником тепла до температур 423- 573 К.

Однако в этом способе защитное покрытие используется один раз и перед последующей заливкой необходимо выполнить операции очистки кокиля от старого покрытия для нанесения нового.

Наиболее близким по технической сущности к предлагаемому является способ подготовки металлических форм к заливке, включающий образование на рабочих поверхностях кокиля термическим послойным

распылением тонкой защитной пленки из керамических материалов (циркон, окись магния и др.).

Недостатком известного способа является низкая термостойкость покрытия, а следовательно, и металлоформы вследствие скачкообразного роста термических напряжений в покрытии из-за теплового удара (большой разницы температур между заливаемым металлом и рабочей поверхностью покрытия) в момент заливки металла. Кроме того, при контакте жидкого металла с покрытием происходит заполнение металлом микронеровностей и канальных пор покрытия, где он кристаллизуется и, будучи увлекаемый основной движущейся массой жидкого металла, пытаясь продолжить движение, разрушает поверхностный слой покрытия. При этом вырванные вместе с металлом частицы покрытия, воздействуя на оставшееся покрытие как абразив, вызывают дополнительное его разрушение, так называемый автоабразивный износ.

Ё

NJ

О

ОС

КЗ

о

Целью изобретения является повышение долговечности литейной формы, а также увеличение прочности огнеупорного покрытия.

Поставленная цель достигается тем, что согласно способу подготовки металлической формы к заливке, включающему послойное нанесение термическим напылением на рабочие поверхности формы рабочего и изоляционного слоев огне- упорного покрытия, между рабочим и изоляционным слоями покрытия напыляют электрорезистивный материал, а перед заливкой производят разогрев рабочего слоя покрытия до температуры не ниже темпера- туры окончания кристаллизации.

Предлагаемый способ позволяет повысить жаростойкость литейной оснастки с по- крытием и увеличить механическую прочность покрытия в условиях интенсивно- го термоциклирования.

При этом до предлагаемого способа разогрев напыленного слоя за счет пропускания электрического тока через напыленный между рабочим и изолирующим керамиче- скими слоями покрытия резистивный слой не производился.

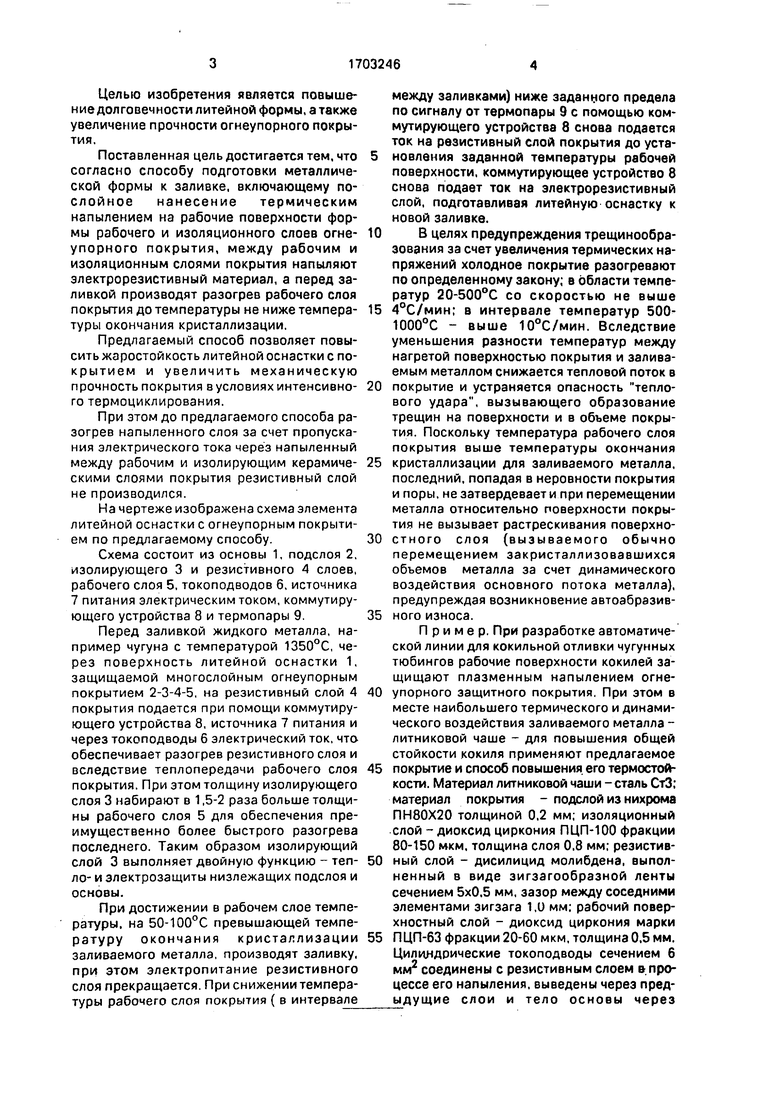

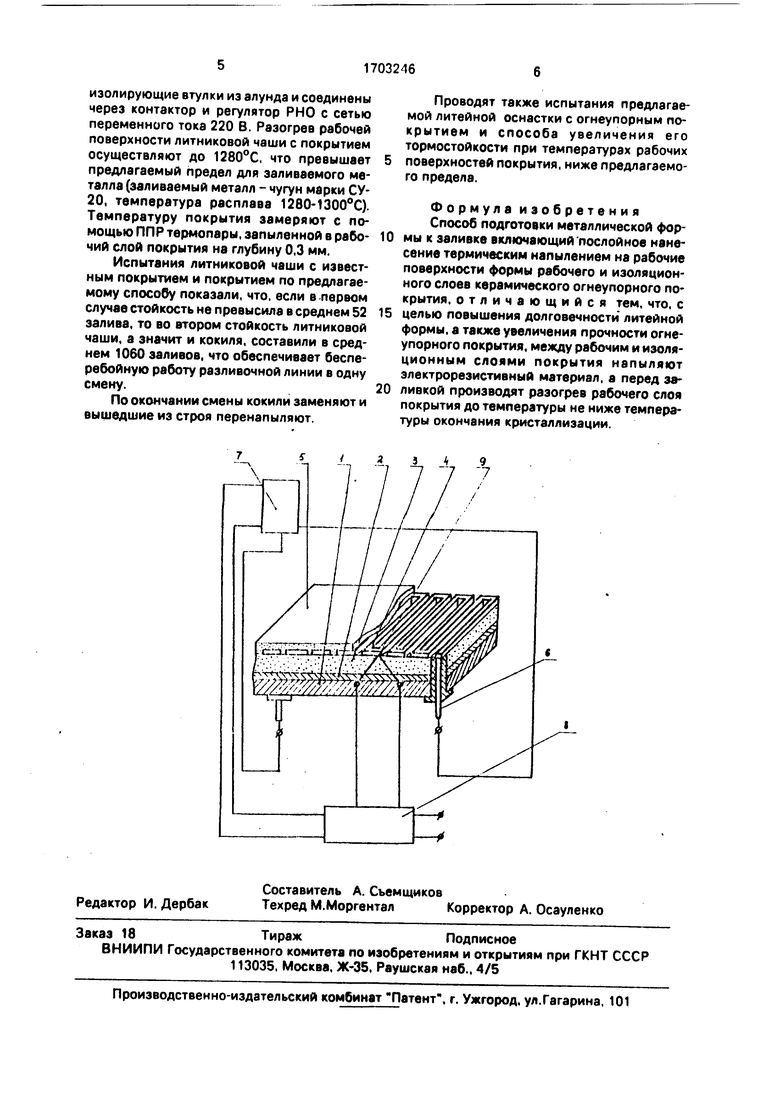

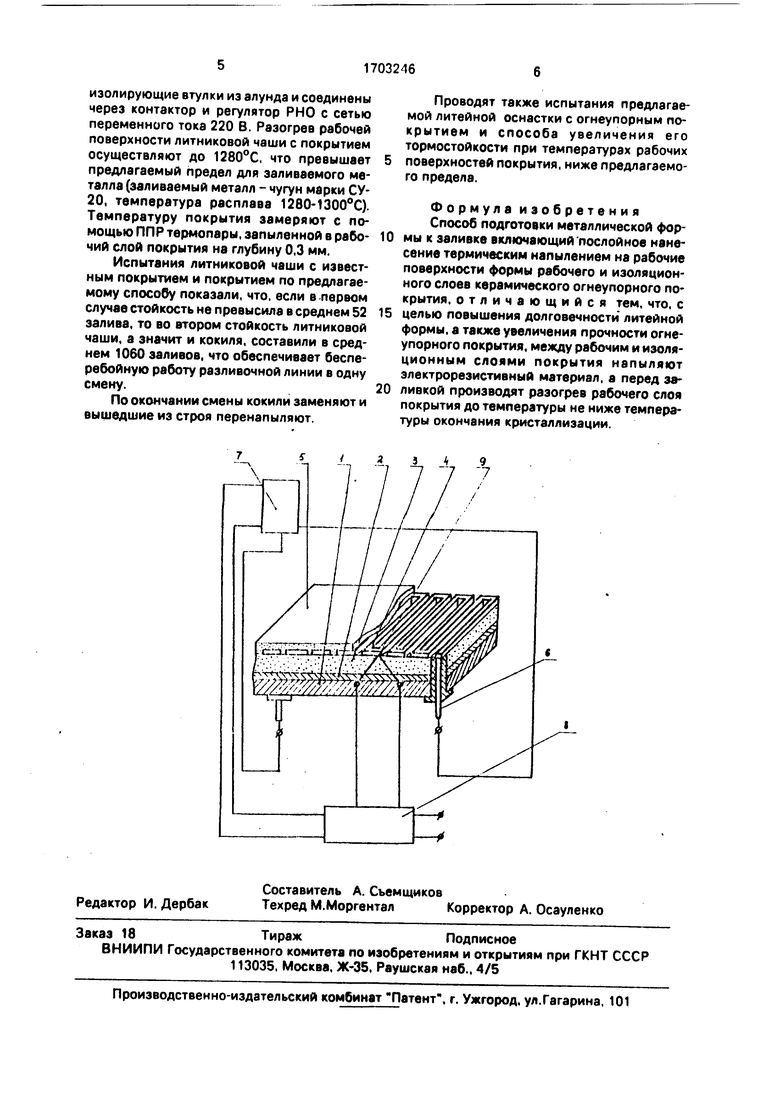

На чертеже изображена схема элемента литейной оснастки с огнеупорным покрытием по предлагаемому способу.

Схема состоит из основы 1, подслоя 2, изолирующего 3 и резистивного 4 слоев, рабочего слоя 5, токоподводов б, источника 7 питания электрическим током, коммутирующего устройства 8 и термопары 9.

Перед заливкой жидкого металла, например чугуна с температурой 1350°С, через поверхность литейной оснастки 1, защищаемой многослойным огнеупорным покрытием 2-3-4-5, на резистивный слой 4 покрытия подается при помощи коммутирующего устройства 8, источника 7 питания и через токоподводы 6 электрический ток, чта обеспечивает разогрев резистивного слоя и вследствие теплопередачи рабочего слоя покрытия. При этом толщину изолирующего слоя 3 набирают в 1,5-2 раза больше толщины рабочего слоя 5 для обеспечения преимущественно более быстрого разогрева последнего. Таким образом изолирующий слой 3 выполняет двойную функцию - теп- ло- и электрозащиты низлежащих подслоя и основы.

При достижении в рабочем слое температуры, на 50-100°С превышающей температуру окончания кристаллизации заливаемого металла, производят заливку, при этом электропитание резистивного слоя прекращается. При снижении температуры рабочего слоя покрытия ( в интервале

между заливками) ниже заданного предела по сигналу от термопары 9 с помощью коммутирующего устройства 8 снова подается ток на резистивный слой покрытия до установления заданной температуры рабочей поверхности, коммутирующее устройство 8 снова подает ток на электрорезистивный слой, подготавливая литейную оснастку к новой заливке.

В целях предупреждения трещинообра- зования за счет увеличения термических напряжений холодное покрытие разогревают по определенному закону; в области температур 20-500°С со скоростью не выше 4°С/мин; в интервале температур 500- 1000°С - выше 10°С/мин. Вследствие уменьшения разности температур между нагретой поверхностью покрытия и заливаемым металлом снижается тепловой поток в покрытие и устраняется опасность теплового удара, вызывающего образование трещин на поверхности и в объеме покрытия. Поскольку температура рабочего слоя покрытия выше температуры окончания кристаллизации для заливаемого металла, последний, попадая в неровности покрытия и поры, не затвердевает и при перемещении металла относительно поверхности покрытия не вызывает растрескивания поверхностного слоя (вызываемого обычно перемещением закристаллизовавшихся объемов металла за счет динамического воздействия основного потока металла), предупреждая возникновение автоабразивного износа.

Пример. При разработке автоматической линии для кокильной отливки чугунных тюбингов рабочие поверхности кокилей защищают плазменным напылением огнеупорного защитного покрытия. При этом в месте наибольшего термического и динамического воздействия заливаемого металла - литниковой чаше - для повышения общей стойкости кокиля применяют предлагаемое покрытие и способ повышения его термостойкости. Материал литниковой чаши -сталь СтЗ; материал покрытия - подслой из нихрома ПН80Х20 толщиной 0,2 мм; изоляционный слой - диоксид циркония ПЦП-100 фракции 80-150 мкм. толщина слоя 0.8 мм; резистивный слой - дисилицид молибдена, выполненный в виде зигзагообразной ленты сечением 5x0,5 мм, зазор между соседними элементами зигзага 1,0 мм; рабочий поверхностный слой - диоксид циркония марки ПЦП-63 фракции 20-60 мкм, толщина 0,5 мм. Цилиндрические токоподводы сечением 6 мм2 соединены с резистивным слоем в процессе его напыления, выведены через предыдущие слои и тело основы через

изолирующие втулки из алунда и соединены через контактор и регулятор РНО с сетью переменного тока 220 В. Разогрев рабочей поверхности литниковой чаши с покрытием осуществляют до 1280°С, что превышает предлагаемый предел для заливаемого металла (заливаемый металл - чугун марки СУ- 20, температура расплава 1280-1300°С). Температуру покрытия замеряют с помощью ППР термопары, запыленной в рабочий слой покрытия на глубину 0,3 мм.

Испытания литниковой чаши с известным покрытием и покрытием по предлагаемому способу показали, что. если в первом случае стойкость не превысила в среднем 52 залива, то во втором стойкость литниковой чаши, а значит и кокиля, составили в среднем 1060 заливов, что обеспечивает бесперебойную работу разливочной линии в одну смену.

По окончании смены кокили заменяют и вышедшие из строя перенапыляют.

Проводят также испытания предлагаемой литейной оснастки с огнеупорным покрытием и способа увеличения его термостойкости при температурах рабочих поверхностей покрытия, ниже предлагаемого предела.

Формула изобретения Способ подготовки металлической формы к заливке включающий послойное нанесение термическим напылением на рабочие поверхности формы рабочего и изоляционного слоев керамического огнеупорного покрытия, отличающийся тем, что, с

целью повышения долговечности литейной формы, а также увеличения прочности огнеупорного покрытия, между рабочим и изоля- ционным слоями покрытия напыляют электрорезистивный материал, а перед заливкой производят разогрев рабочего слоя покрытия до температуры не ниже температуры окончания кристаллизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| Кокильная оснастка | 1977 |

|

SU644596A1 |

| Способ изготовления кокиля | 1985 |

|

SU1357459A1 |

| Литейная оснастка по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2801506C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

Изобретение относится к литейному производству машиностроительных предприятий. Целью изобретения является повышение долговечности литейной формы, а также увеличение прочности огнеупорного покрытия. Ожидаемый экономический эффект от использования предлагаемого способа составит 1766,7 тыс. руб. Экономия достигается за счет снижения удельного расхода оснастки на производство 1 т тюбингов. Между рабочим и изоляционным слоями покрытия напыляют электрорези- стивный материал, а перед заливкой производят разогрев рабочего слоя до температуры не ниже температуры окончания кристаллизации. 1 ил.

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-01-07—Публикация

1989-10-12—Подача